改良西门子法多晶硅还原工序节能降耗研究

李玉焯, 孙 强, 汤传斌

(中国恩菲工程技术有限公司,北京 100038)

多晶硅

改良西门子法多晶硅还原工序节能降耗研究

李玉焯, 孙 强, 汤传斌

(中国恩菲工程技术有限公司,北京 100038)

介绍了多晶硅产业的发展和研究现状,并针对改良西门子法的多晶硅制备环节,总结和分析了工艺、装备及管理的能耗影响规律,并阐述了节能降耗的方法和措施。工艺方面应在保证三氯氢硅一次转化率的前提下,尽量提高多晶硅的沉积速率,通过适当提高混合气流量和硅棒温度,提高三氯氢硅摩尔比例,提高炉内反应压力,达到降低电耗的效果;装备方面可以选用多对棒还原炉,并优化配套电器系统来确保电耗进一步降低;管理降耗的重点是重视市场的资源配置作用,能够适时根据市场环境及时调整多晶硅质量策略,并尽量降低备件消耗,利用考核和绩效激励方式减少人为浪费。

多晶硅; 沉积速率; 节能降耗

0 引言

多晶硅行业的发展始于20世纪50年代,早期的多晶硅产品主要面向半导体市场,由于半导体市场对多晶硅产品的需求量并不大,所以当前多晶硅产业的蓬勃发展主要受益于光伏产业的兴起。全球多晶硅产品中,80%以上的产品应用于太阳能光伏产业,多晶硅作为太阳能电池的基本原材料,在国内近十年得到了长足发展,但也经历了盲目扩张、同质化严重以及产能过剩的不良阶段,随着国家政策规划及准入门槛的制定,以及国际国内市场的洗礼,多晶硅产业逐渐步入规模、技术和效能并重的健康发展模式。

多晶硅依据纯度的不同可将其分为两个等级:太阳能级多晶硅(SG),纯度为99.999 9%(6N),主要用于太阳能电池芯片的生产制造;电子级多晶硅(EG),纯度为99.999 999 999(11 N)以上,主要用于半导体芯片制造。目前报道的多晶硅生产工艺较多,传统生产工艺有改良西门子法、热解硅烷法,新工艺有冶金法、锌还原法、铝热还原法、碳热还原法、气- 液沉积法、常压碘化学气象传输净化法和无氯技术等[1]。

目前的多晶硅产品,主要是以改良西门子法生产的棒状多晶硅为主,以流化床技术生产的粒状多晶硅为辅。国内多晶硅生产采用的主流技术几乎都是改良西门子法,这种方法的优点是节能降耗显著、成本低、质量高,采用综合利用技术,对环境不产生污染。其主要技术包括:大直径及多对棒节能型还原炉技术、导热油/高温水循环冷却硅还原炉系统技术,还原炉尾气封闭式干法回收技术及副产品SiCl4氢化生成SiHCl3技术[2]。

在现有的多晶硅企业的竞争中,产能的扩张和成本的降低仍然是目前多晶硅企业竞争力的核心,虽然有部分企业提出的新的制备工艺可能会革命性的降低成本,但是利用改良西门子法将仍然是未来一段时期内生产多晶硅的主流技术。而在现有企业中,如何进一步扩大规模和降低成本将是占据产业先机的关键。

目前多晶硅现货平均价格维持在16美元/kg左右,大部分多晶硅企业仍然处于盈亏平衡点以下,因此,要以市场为导向,打破行业、地区的限制,实行设备与资源的优化组合,逐步降低多晶硅制备成本,走提质降耗、创新发展的道路,才是未来多晶硅制造业的真正出路。本文主要围绕改良西门子法的多晶硅还原工序,从工艺、设备和控制等环节进行优化和提升,为多晶硅节能高效生产提供合理依据。

1 节能降耗途径

1.1 优化工艺条件

降低多晶硅生产能耗,在这里主要指降低多晶硅还原直接电耗(或称还原电单耗)。在兼顾还原炉运行效率,也就是说在一定的运行周期前提下,要降低多晶硅还原工序的电单耗,主要有几种途径:

其一,在生长周期一定的条件下,尽量提高单炉产量,或者说提高多晶硅单位时间内的生长重量,也就是多晶硅的沉积速率。那么,怎样提高多晶硅的沉积率呢?

首先有必要认清多晶硅的反应机理。改良西门子法是以氢气(H2)为载气,三氯氢硅(SiHCl3,或简写为TCS)气体在还原炉内的高温硅棒表面(1 050~1 100 ℃)以气相反应沉积方式生成多晶硅,多晶硅的沉积速率取决于气体流量、流体动力学特性、硅棒表面温度、炉内压力、气体配比(氢气与硅烷气体物质的量比)等[3-4]。

还原炉内主要有如下几种反应[5]:

(1)

(2)

(3)

其中反应(1)和(2)是生成硅的主要反应,因此应该尽可能创造条件促使这两种反应发生,从而提高多晶硅的沉积速率。具体如下:

(a) 提高混合气体(指H2和TCS的混合气体)流量。流量增加有利于提高进入炉内的气体流速,改善炉内气、热场分布。同时有理论研究认为,流速增加可以驱赶硅棒表面形成的HCl气体,从而使三氯氢硅分子与硅棒表面接触并发生反应的几率增加。这在生产实际中也得到了验证,在相同配比条件下,适当提高混合气体流量可以起到比较明显的增加单炉产量的效果,而不至于明显影响进入炉内的三氯氢硅的转换效率。假如三氯氢硅转化率为10%,则相应增加的气量基本按照该转化率形成多晶硅。但是气量不能无限度地增加,由于反应速度很快,沉积速度相对较慢,过度提升气量会导致三氯氢硅转换率或硅有效生长率降低,从而影响单炉多晶硅的有效产量。同时,由于高纯原料未参与反应而直接进入干法回收系统,增加干法回收系统的负荷,从而对后续工序降低能耗不利。

(b) 提高炉内压力。反应(1)和(2)均为体积增大反应,提高压力,反应应该左移,即阻碍生成硅的反应发生。但是压力增加后,单位体积内的三氯氢硅密度增加,与硅棒的接触几率也会增加,从而一定程度抵消反应左移的影响,最终效果为硅沉积速率增大。还原炉从低压还原炉(<0.1 MPa)到目前的加压还原炉(>0.5 MPa),电耗从原来的200 kWh/kg-Si以上下降至目前的40~60 kWh/kg-Si,同时产量也实现了翻番,体现了还原炉加压带来的节能降耗效果。但是提高还原炉压力,前后配套的原料、干法回收系统,以及相连的管路、设备都需要提高压力等级,投资成本及运行安全风险都会增加,因此,目前还原炉加压至0.5~0.6 MPa是一种比较经济的压力状态。

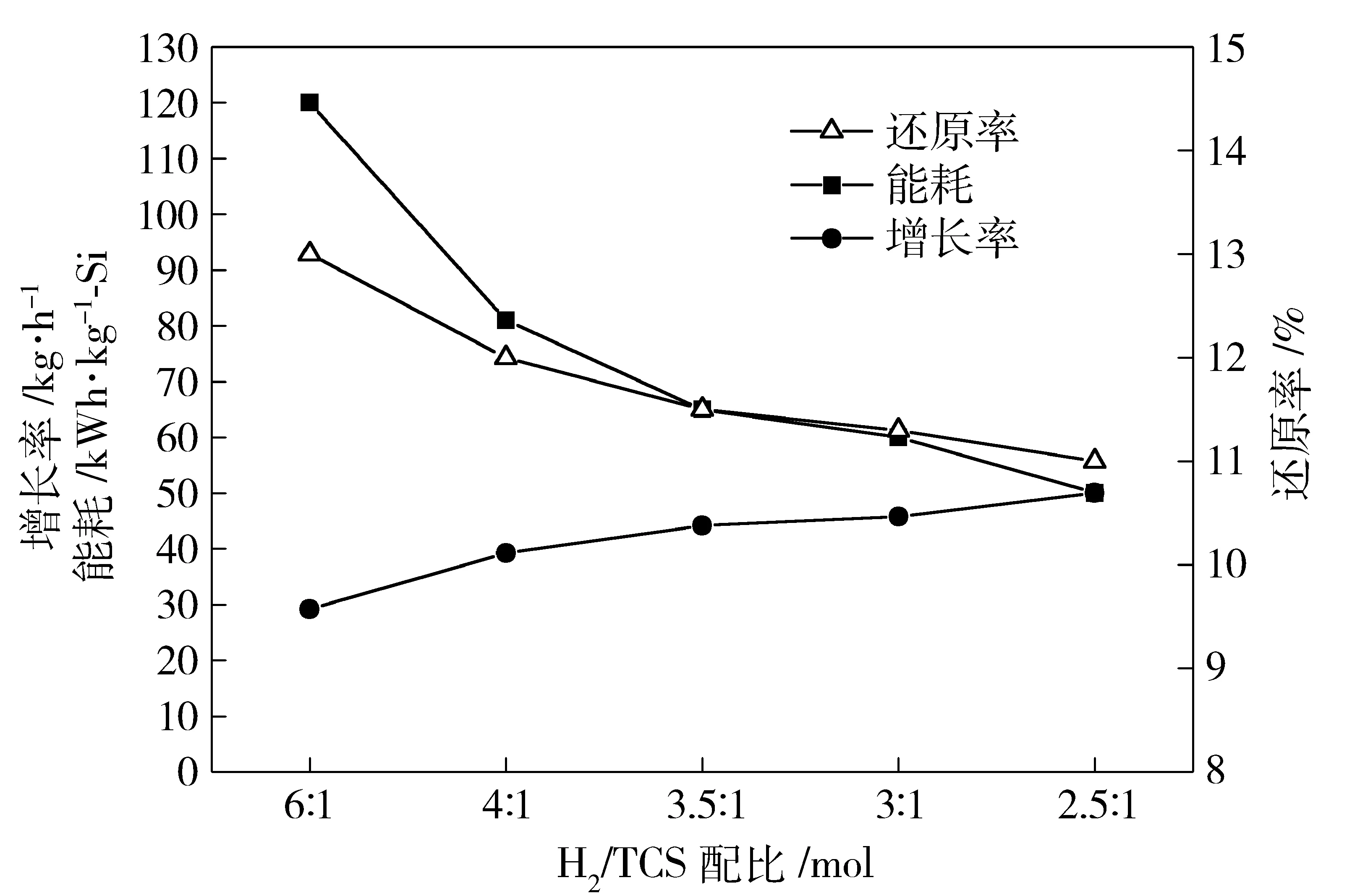

(c) 另外,改变混合气体配比是同时降低用电量并提高产量的最直接有效方法。尤其是当H2比例下降时,电单耗降低效果非常明显。根据反应(2),降低H2浓度,会有更多的TCS参与热分解反应而生成硅,而且单位体积内的三氯氢硅浓度增加,进一步提高了三氯氢硅分子与硅棒接触的几率,从而起到提高硅沉积效率的作用,如图1所示。

图1 混合气配比(H2/TCS,摩尔比)变化的影响规律(压力:0.5 MPa)

从图1可知,随着混合气配比(H2/TCS,摩尔比)的降低,重量增长速率呈稳步上升趋势,而多晶硅电单耗在配比由6∶1降至3.5∶1过程中呈急剧下降趋势,而后从3.5∶1至2.5∶1阶段稳步下降,在此过程中,三氯氢硅的一次转换率也由13%左右降至10.5%左右。也就是说氢气比例在一定范围内降低能起到较明显的降耗效果,但进一步降低氢气比例,炉内无定形硅会显著增加,硅有用沉积比降低。根据实践经验,尤其是降到3∶1以下时比较明显。无定形硅会对管路及还原尾气干法回收系统带来不利影响,使配套系统的处理和维护成本增加。因此在无定形硅问题不能得到有效解决的前提下,控制混合气配比(H2/TCS,摩尔比)在3∶1以上十分必要。

(d) 多晶硅生长过程中与硅棒温度控制有很大关系。如何用尽量少的电流维持硅棒正常反应温度,需要从热量输入和输出入手。反应需要的热量主要来源于电能的转换,以提高反应气体的温度为辅。首先,可通过合理设计换热器,让还原尾气与混合气充分换热,进而提高进入炉内的混合气温度,缩小与正常反应温度之间的梯度差。其次,减少热量输出,维持一定的炉壁与底盘温度。热量输出主要依靠还原炉及底盘冷却介质(水、导热油等),因此在保证高温水或导热油安全使用的前提下,尽量降低高温水或导热油冷却介质流量,提高冷却介质出口温度,可以进一步减少用电量,达到降低多晶硅还原电单耗的效果。

1.2 改进装备水平

还原炉装备水平改进能够能够进一步提升工艺条件优化带来的节能降耗效果。

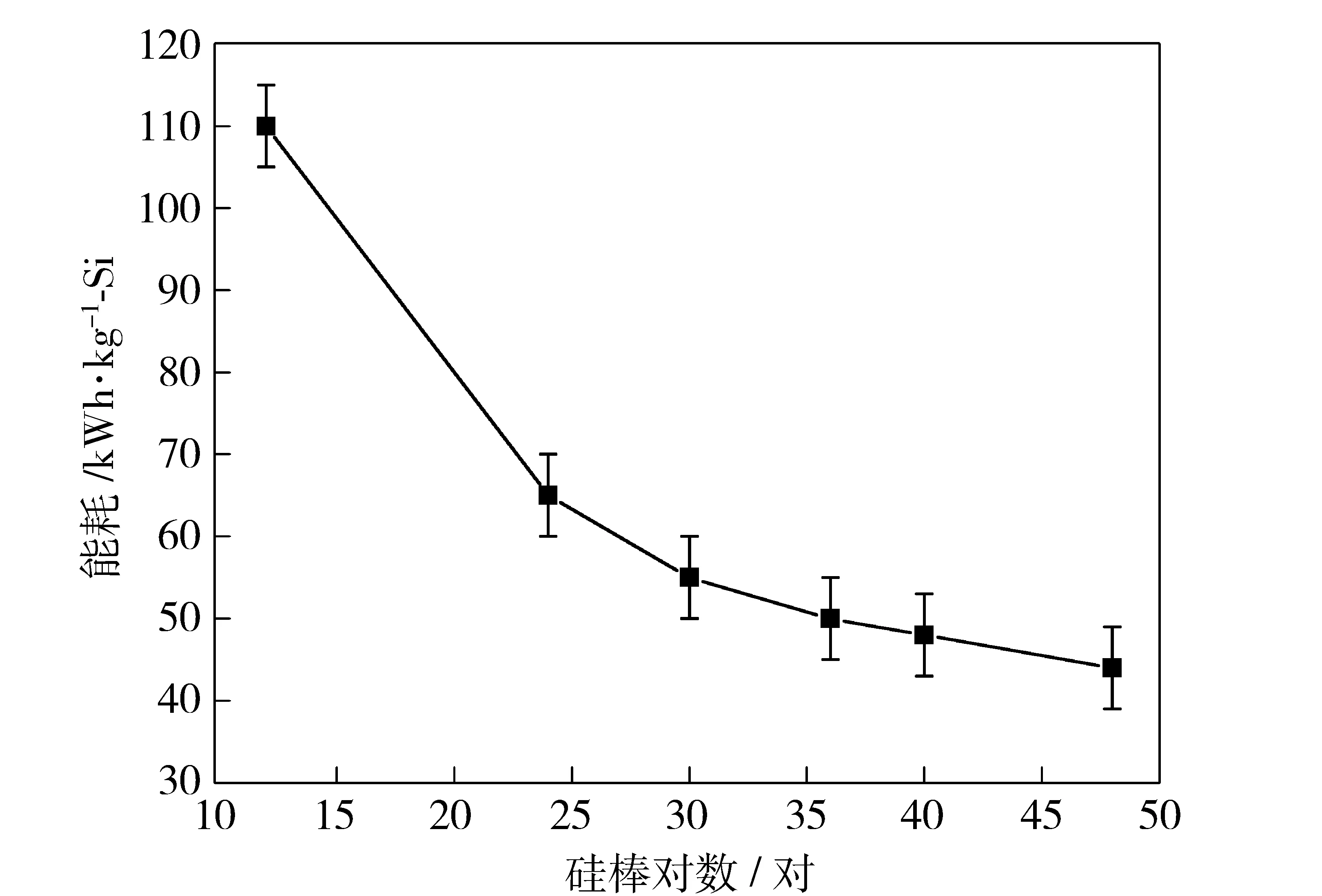

应用多对棒大型还原炉是目前多晶硅装备提升的主要途径。作为多晶硅生产的还原炉,基本是以增加硅棒对数作为更新换代的依据,从早期的12对棒,到目前普及应用的24对棒,再到现在运行的新型的36对、40对、48对棒、51对棒,甚至特大型还原炉,都是基于硅棒对数增加,对提升单炉产量,以及能更加充分利用炉内空间及硅棒间辐射热而进行的装备改进。图2是在同样工艺条件下,不同对数硅棒的还原炉的能耗变化趋势。

图2 不同类型还原炉对还原电单耗的影响

由图2可知,随着硅棒数量的增加,在同样工艺条件下,多晶硅电单耗呈稳步下降趋势,但下降幅度随着硅棒数量的不断增加而逐渐变小,说明单纯靠增加硅棒对数,对降低电单耗也有一定的受制区间。尤其是当还原炉内多晶硅棒数增加到一定程度,对还原炉的运行稳定性要求非常高,比如启炉失败或运行过程硅芯或硅棒倒炉、缺相都会极大增加还原炉的运行成本。另外,相关装备的运行及维护成本也会显著提高,比如天车的承载能力,出炉难度以及密封垫更换等,都会一定程度抵消大规格还原炉的节能降耗效果。还要说明一点,由于大型还原炉单炉产量高,如果单台设备发生故障,将对整个多晶硅生产系统平衡造成很大的影响。

另外,还原炉稳定运行是节能降耗的重要保障,比如选择更好的配套电器系统,使之能够与硅棒运行功率无缝匹配,实现无级调节,可以减少启炉时硅芯烧熔,运行时电流波动导致的硅棒烧流、烧裂现象,进而保证单炉产量,降低电耗。

1.3 提升管理水平

从目前多晶硅的售价来看,平均现货价格已回到16美元/kg以上,但大部分企业仍然处于盈亏平衡点以下。因此,影响多晶硅成本的任何一个环节,从生产组织、决策到备品备件消耗,都对企业生存至关重要。 那么,从生产组织与管理上应该怎么办呢?

根据市场行情适时调整生产策略。比如,在现有工艺条件下,当无法同时满足硅棒表观质量(如珊瑚料)及电单耗的前提下,而且当市场上标准料与珊瑚料存在价格差异时,或者珊瑚料在企业内部可以通过下游消化时,该如何调整多晶硅生产,使生产成本更低,是通过降低生长速度、提高电耗来减少珊瑚料产出量,还是尽量通过提高生长速度、降低电耗来增加珊瑚料产出量,这是应该考虑的问题。

根据生产经验,多晶硅珊瑚料比例与电耗一般呈反比关系,因此应考虑珊瑚料降低幅度与电耗提高幅度对成本的影响。设电价为P(元/kWh),玉米料变化幅度为x(%),等效电耗变化幅度为y(kWh/kg-Si),珊瑚料与标准料差价为z(万元/t),我们可以通过下列公式进行估算:

根据该公式,可计算不同售价差值(z)时的对应关系,如图3所示。

图3 爆米花料变化幅度与等效耗电量之间的关系(电价=0.57元)

从图3可以看出,珊瑚料与标准料售价差值越大,珊瑚料变化幅度对应的等效耗电量值越大,此时降低珊瑚料比例越有利。在售价差值较小的情况下,比如售价差值只有每吨0.5万元时,降低珊瑚料比例20%,按照等价交换,相当于降低电耗小于2 kWh/kg-Si。也就是说,如果通过工艺调整,玉米料比例降低了20%,结果还原电单耗上升幅度大于2 kWh/kg-Si,则对于节约成本无益。由此得出结论,如果售价差值不大,则选择降低电耗比降低珊瑚料比例带来的节约成本效果要明显得多,此时企业应该加大产量,而不是一味追求表观质量。当然,从长远来看,能够兼顾表观质量与还原电单耗成本是多晶硅企业提升竞争力的重要途径。

另外,在生产成本管理过程中,不要忽视备品备件对多晶硅成本的影响。比如,应该控制与多晶硅还原工序备品备件的单位消耗,包括垫片、石英件、石墨件等,在多晶硅规模化生产的时期,这些备品备件也是呈级数增加,降低备品备件消耗,也就等于降低了多晶硅生产成本。如合理使用垫片,延长垫片使用时间和次数;使用新型材料,通过试验对比,选择性价比优的材料;加强出入库管理,使材料消耗与班组对应;加强考核和绩效激励挂钩,减少人为浪费等等。

2 结论

西门子法生产多晶硅的还原工序,可以从以下方面实现节能降耗:

(1)在不影响三氯氢硅转换率的前提下,利用高压还原炉,适当提高混合气流量,可以降低还原直接电单耗;降低混合气中氢气浓度,选择低氢配比,可以大幅度降低多晶硅电耗,但是要考虑有效生长率以及无定形硅对多晶硅生产系统的影响。

(2)应用多对棒大型还原炉,同时优化电器系统,可以最大限度发挥大型还原炉的规模效应,起到节能降耗效果。

(3)提高多晶硅生产组织及决策水平,要以市场为导向,用最少的资源创造最大的效益,同时要通过创新和管理提升,减少多晶硅生产辅材以及工艺辅助系统消耗,从而进一步降低多晶硅当量能耗。

[1]李永青. 硅烷法制备多晶硅工艺的探讨[J]. 河南化工,2010,27:27-30.

[2]蒋荣华. 国内外多晶硅发展现状[J].半导体技术,2010,26(11):7-10.

[3]张攀. 三氯氢硅和氢气系统中多晶硅化学气象沉积的数值模拟[J]. 人工晶体学报,2010,39(2):494-500.

[4]Del C G, Del C C. Luque a chemical vapor deposition model of polysilicon in a trichlorosilane and hydrogen system[J]. 2008,(6).

[5]苗军舰. 西门子体系中SiHCl3和SiCl4的热力学行为[J]. 中国有色金属学报,2008,18(10):1938-1944.

ResearchofenergyconservationofpolysiliconreductionbySiemensmethod

LI YU-zhuo, SUN Qiang, TANG Chuan-bin

The development and the current status of polysilicon industry are carefully described. Aiming at polysilicon preparation by Siemens method,the main influence of energy consumption was analyzed,including technology、equipment and management. It was also discussed the way of energy conservation. When maintaining TCS conversion efficiency as far as possible, increasing polysilicon deposition rate is the best way of saving energy. Increased deposition rate could be achieved by: raising the rod temperature, increasing the trichlorosilane(TCS) mole ratio, increasing the TCS mass flow over the rods, increasing the pressure in the reaction chamber. Improving the efficiency of energy conservation could be achieved by proper reactor design and operation. It was a trend to utilize more pair rods reactor,and the optimization of electric control system could ensure the power consumption further reduced. Improving management played a important role in energy conservation and material consumption. Polysilicon production and quality strategy should be timely arrangedt according to the market environment. It is important to reduce the consumption of raw material and consumables, and performance appraisal should be used to cut the human waste.

polysilicon; deposition rate; energy conservation

李玉焯(1972—),女,吉林柳河人,硕士研究生学历,高级工程师,从事企业管理工作。

TQ127.2

B