膜法脱硝-MVR技术在离子膜烧碱淡盐水回收中的应用

何睦盈 ,方战强 ,方晓波 ,胥 娟 ,蔡宇凌

(1.广州新普利水处理科技有限公司,广东 广州 510650;2.广州新普利节能环保科技有限公司,广东 广州 510650;3.华南师范大学化学与环境学院,广东 广州 510006)

离子膜烧碱生产所需的饱和氯化钠溶液,一般以工业盐为原料。随着中国化工的发展,工业用盐需求的快速增长,导致固体精制盐资源紧张,价格上扬,造成氯碱企业生产成本增加和生产负荷受限。中国有丰富的盐卤资源,在拥有卤矿资源的地区,全卤制碱已成为氯碱行业降低生产成本的主要途径。要实现全卤制碱,其关键技术在于淡盐水的浓缩处理和回收利用。

由于卤水中含有的SO2-4,及生产过程中加入亚硫酸钠等产生的SO2-4,在回收利用系统中循环得到富集。当盐水中的SO2-4富集到一定程度时,会严重影响离子膜烧碱的正常生产。主要表现为降低阳极电解效率,增加电耗;堵塞管道,降低传热效率,影响蒸发器的蒸发能力。因此,要实现全卤制碱,必须做到淡盐水脱硝和浓缩回用相结合,以降低能耗和物耗,实现节能减排。

目前,国内淡盐水脱硝的主要技术,传统的钡盐法为膜法脱硝[1]。钡盐法成本高、运行费用高、原材料剧毒、易产生二次污染,已逐渐被膜法脱硝技术所取代。在淡盐水浓缩方面,主要的技术为膜法浓缩技术、多效蒸发技术、MVR(机械蒸汽再压缩)技术。其中,膜法技术浓缩成本高,而逐渐被淘汰;多效蒸发技术随着效数增加能耗降低,但是效数越多,成本越高。随着热泵技术的发展,MVR技术是重新利用蒸发浓缩过程产生的二次蒸汽的冷凝潜热,从而减少蒸发浓缩过程对外界能源需求的一项先进节能技术[2],其能源利用效率相当于多效蒸发的20效。因此,采用膜法脱硝-MVR技术应用于氯碱行业淡盐水浓缩回收利用,是一项节能减排技术。本文结合国内某氯碱企业淡盐水处理节能工程,介绍了该技术的特点,为其推广应用提供参考。

1 淡盐水回收利用处理工艺流程

某氯碱化工有限公司采用二级膜法脱硝-MVR蒸发浓缩技术,实现了全卤制碱。该装置于2012年开始建设,于2013年年初投入运行,处理规模为淡盐水处理能力205 m3/h,蒸发水能力55 m3/h,对应15万t/a离子膜烧碱。工艺流程示意图见图1。

该工艺流程主要由膜法脱硝部分和MVR部分组成。

(1)膜法脱硝主要采用纳滤膜技术,主要包括换热、活性炭过滤、保安过滤、纳滤。

a.换热主要采用板式换热器,通过加热淡盐水,提高淡盐水的温度,起到增强一价离子的透膜能力的作用。

b.活性炭过滤采用颗粒活性炭过滤器,作为膜脱硝系统前处理装置,其可有效防止膜元件的有机物污染及氧化降解,而不受本身进水温度、pH值和有机混合物的影响。活性炭过滤器主要作用是保护纳滤膜,特别是游离氯对膜有相当大的伤害,并且是不可恢复的损坏。因此,活性炭过滤器需要把淡盐水中的游离氯吸附去除,在炭滤出口设立在线ORP测试仪,并配套相应的自动阀门,余氯检测一旦超标自动切换到回流。必要时还需要配置亚硫酸钠自动投加装置,一旦ORP显示值超过200 mV,即说明出活性炭塔盐水中仍残留有游离氯,需调节Na2SO3的加入量。

c.保安过滤器的主要作用是防止微小颗粒进入膜系统,堵塞膜元件。

d.膜过滤采用纳滤膜,并设置二级膜处理装置。进料淡盐水以一定的压力和温度进入膜元件,根据纳滤膜的选择性原理,盐水中的氯化钠可通过纳滤膜随透过液排出进入MVR工艺,而硫酸钠被纳滤膜排斥随浓缩液排出。采用二级膜装置,可以进一步提高浓缩液中硫酸钠的浓度,硫酸钠随着温度的降低而达到过饱和,形成芒硝结晶析出,达到脱除的目的。

(2)MVR工艺包括淡盐水浓缩系统、二次汽回路系统、生蒸汽系统和循环冷却水系统。

a.淡盐水浓缩系统。经脱硝的淡盐水并联进入2台板式预热器,分别与蒸汽冷凝液和浓缩后的盐水进行换热,回收热量使淡盐水温度升至97℃后,进入EV1降膜蒸发器进行蒸发浓缩,在EV1降膜蒸发器中淡盐水浓缩到规定值后,转料到EV2强制循环蒸发器中,继续蒸发浓缩到NaCl含量为310 g/L,通过密度仪测量密度计算或查实浓度合格后,用浓盐水输送泵将浓盐水输送到换热器降温后,输送到指定的贮槽内,完成淡盐水浓缩过程。

b.二次汽回路系统。在淡盐水浓缩过程中,在EV1降膜蒸发器和EV2强制循环蒸发器内同时产生二次蒸汽,通过EV1降膜蒸发器和EV2强制循环蒸发器内的除膜器进行第一次除掉二次蒸汽中夹带的氯离子和其他杂质。然后,二次蒸汽进入二次蒸汽洗涤器,通过用洗涤泵将洗涤器内的循环洗涤水第二次洗涤二次蒸汽,产生的冷凝液通过调节阀控制好液位。这样,可确保洗涤后的二次蒸汽在进入蒸汽压缩机前电导率低于20 μs/cm,保证蒸汽压缩机长周期安全稳定运行。合格的二次蒸汽进入第一级和第二级蒸汽压缩机进行加压升温。为了避免二次汽过热,使用加热室产生的冷凝液对压缩机和二次蒸汽管道进行喷雾降温,获得需要的饱和蒸汽。加压升温后的二次汽作为热源进入HE1降膜蒸发器和HE2强制循环蒸发器加热室,通过热量交换将热量传递给蒸发器的淡盐水,进行蒸发产生二次蒸汽,实现二次蒸汽的循环利用。

c.生蒸汽系统。生产装置系统开车时,使用生蒸汽将蒸发器内的淡盐水通过加热室升高温度,产生二次蒸汽,通过二次蒸汽的循环利用,系统产生的二次蒸汽达到平衡后,关闭生蒸汽阀门,停止生蒸汽的使用。当进料盐水温度过低时,需要补充少量生蒸汽。进料负荷由低负荷向高负荷调整时,根据温度变化情况而补充生蒸汽。

d.循环冷却水系统。生产装置系统中蒸汽压缩机需要循环冷却水对设备进行冷却降温,确保设备安全运行。

2 主要设备

主要设备见表1。

表1 主要设备表

3 运行效果

现有工艺是用固体盐制备饱和淡盐水,而固体盐是卤水通过真空制盐工艺制得,制1 t固体盐的能源和原料消耗为 (5效真空制盐)1.08 t蒸汽,54 kW·h电,4.0~5.0m3卤水。加固体盐将淡盐水(配套15万t/a离子膜烧碱,掺卤为25%情况下)饱和需要21.3万t折百固体盐,卤水制盐的耗能量为23.04万t蒸汽,1 152万kW·h电,折合标煤 2.21万t。

采用MVR工艺浓缩淡盐水后,可以直接使用卤水作为制碱原料,能源消耗就只是淡盐水浓缩的消耗。144万m3(8 000 h计算)淡盐水浓缩至饱和的能源消耗为2 336万kW·h电,折合标煤0.29万t。

主要节能措施是,采用国际上先进水平的热泵技术;通过板式换热器将蒸汽冷凝液、浓缩盐水的显热充分回收利用;采用先进的降膜蒸发器设备以提高效率;采用变频技术调节生产负荷以降低能源消耗。

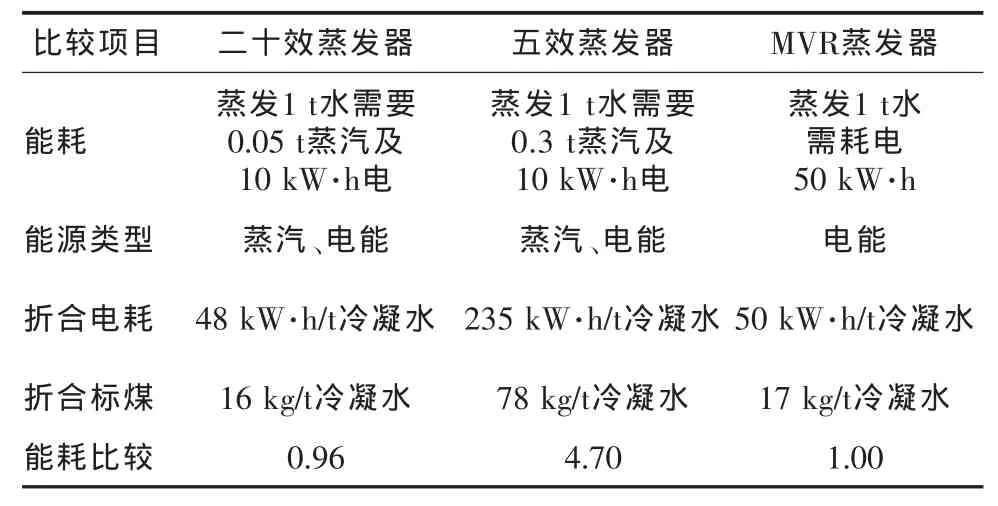

项目实施后,年可节能1.92万t标煤。MVR技术相当于20效蒸发器的能耗,与5效蒸发器相比可节能70%以上,具体见表2。同时,将回收64万t纯水,可以作为脱盐水或锅炉给水使用。节能减排效果十分显著。

表2 MVR技术与多效蒸发器的能耗比较

4 结语

膜法脱硝工艺较原钡法脱硝工艺而言,脱硝效果更好、稳定性更高、运行费用大幅降低。MVR技术相对于多效蒸发技术,其节能效果显著,相当于20效蒸发器的能耗,相比五效蒸发器,可节能70%以上。采用膜法脱硝—MVR技术应用于氯碱行业淡盐水回收利用,是一项节能减排技术,值得大力推广。

[1]付军凤.纳滤膜法除硫酸根技术进展.氯碱工业,2009(1):7-10.

[2]李树生,吴宗生.滩田饱和卤水机械式蒸汽再压缩蒸发工艺研究,盐业与化工,2009,(1):18-20.