氯乙烯精馏尾气回收工艺

王 辉,李春军

(天津渤天化工有限责任公司,天津 300480)

1 工艺原理

在聚氯乙烯生产过程中,氯乙烯精馏工序产生的尾气对环境有较大污染,目前采用变压吸附技术(简称PSA)对尾气进行回收处理。变压吸附装置的循环周期短,吸附剂利用率高,吸附剂用量相对较少,不需要外加换热设备,在很大程度上可以减少污染,降低消耗,因此被广泛用于大量多组分气体的分离与纯化。首先,氯乙烯精馏尾气经过净化装置,在吸附塔出口端输出净化气 (主要成分为H2及N2),被吸附剂吸附的C2H3Cl及C2H2等气体组分通过逆放和抽空步骤得到解吸作为产品气输出至转化工序。然后,净化气(主要成分为H2及N2,含有微量C2H3Cl及C2H2)再进入氢气回收装置,从提纯塔底端进入装填了吸附剂的提纯塔,混合气体流过提纯塔时,C2H3Cl、C2H2、N2等气体组份被吸留在吸附剂内,从提纯塔出口端输出产品气,主要成分为H2,吸附步骤结束后,提纯塔内被吸附的C2H3Cl、C2H2、N2等气体组份通过逆放和抽空步骤得到解吸,称为解吸气,直接排放至大气。通过此装置处理后,达到对氯乙烯精馏尾气净化气中氢气净化提纯的目的。

吸附是指当2种相态不同的物质接触时,其中密度较低物质的分子在密度较大的物质表面被富集的现象和过程。具有吸附作用的物质一般为密度相对较大的多孔固体被称为吸附剂,被吸附的物质一般为密度相对较小的气体或液体称为吸附质。吸附可分为:化学吸附、活性吸附、毛细管凝缩和物理吸附。从氯乙烯尾气提浓氯乙烯装置中的吸附主要为物理吸附。

物理吸附是指依靠吸附剂与吸附质分子间的分子力(包括范德华力和电磁力)进行的吸附。其特点是,吸附过程中没有化学反应,吸附过程进行的极快,参与吸附的各相物质间的动态平衡在瞬间即可完成,并且这种吸附是完全可逆的。

所谓变压吸附就是利用吸附剂对混合气体中不同组分吸附容量的差异且对同一组分的吸附量随压力变化而呈现差异的特性,吸附剂在加压时选择吸附原料气中吸附能力较强的组分,吸附能力较弱的组分作为净化气由吸附塔出口排放至大气或输出到后续工段。减压(逆向放压及抽真空)时,吸附的组分得到解吸,解吸气作为产品气输出至后续工段,同时吸附剂获得再生。

PSA所选用的吸附剂都是具有较大比表面积的固体颗粒,其重要的物理特性包括孔容积、孔径分布表面积和表面性质等。不同的吸附剂由于不同的空隙大小分布、不同的比表面积和不同的表面性质,而对混合气体中的各组分具有不同的吸附能力和吸附容量。常用吸附剂主要有氧化铝(Al2O3)、硅胶、活性炭等。优良的吸附性能和较大的吸附容量是实现吸附分离的基本条件。

要在工业上实现有效的分离,还必须考虑吸附剂对各组分的分离系数应尽可能大。分离系数是指在达到吸附平衡时,弱吸附组分在床死空间中残余量与弱吸附组分在吸附床中的总量之比。分离系数越大,分离越容易。

另外,在PSA过程中还应考虑吸附与解吸间的矛盾。一般而言,吸附越容易,解吸越困难,对于强吸附质,就应选择吸附能力相对较弱的吸附剂,以使吸附容量更大、分离系数更高。

此外,在吸附过程中,由于吸附床压力是不断变化的,因而吸附剂还应有足够的强度和抗磨性。

由于氯乙烯尾气中除氯乙烯外,还有氮气、氢气以及乙炔等组分,在实际应用中需要将多种吸附剂分层装填组成复合床。

2 尾气净化装置工艺过程

此装置由吸附塔、解吸气缓冲罐、均压罐和真空泵组成。具体工艺过程如下:含氯乙烯原料气体自塔底进入正处于吸附工况的吸附塔,在吸附剂选择吸附的条件下将全部的氯乙烯及少量的乙炔、氮气和氢气吸附在吸附剂,一次性将尾气中氯乙烯含量降低到小于国家排放标准后从塔顶排出,达到直接排放标准。

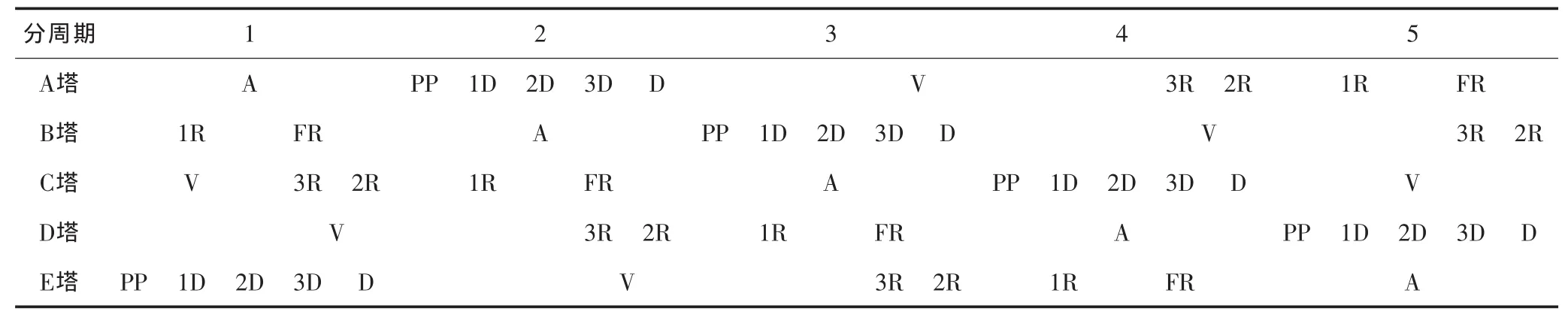

每个吸附塔在一次循环中需要经历吸附(A)、顺向放压 (PP)、压力均衡 1降(E1D)、压力均衡2降(E2D)、压力均衡 3 降(E3D)、逆向放压(D)、抽空及抽空冲洗(V&VP)、压力均衡 3 升(E3R)、压力均衡2升(E2R)、压力均衡 1升(E1R)及最终升压(FR)等11个步骤。经过一系列的步骤吸附塔便完成了一个完整的“吸附-再生”循环,又为下一次吸附做好了准备。其工艺时序表见表1。

表1 吸附再生循环工艺时序表

3 氢气回收装置工艺过程

此装置包括提纯塔、原料气缓冲罐、均压罐、产品气缓冲罐和真空泵机组等。来自氯乙烯精馏尾气净化装置的净化气作为此装置的原料气,在一定压力和温度下进入本装置界区,进入原料气缓冲罐,经原料气进口阀进入提纯塔进行吸附与分离。经过分离并提纯的氢气作为产品气从产品气出口阀引出,通过吸附压力调节阀进入产品气缓冲罐缓冲稳压,然后经调节阀输出到界区外。

吸附步骤结束后,通过均压/终充阀、均压阀及均压总阀相互配合,完成提纯塔内的压力均衡过程,以提高氢气的回收率。

被提纯塔吸附的氯乙烯、乙炔、氮气等杂质气体作为解吸气分2部分排出,一部分在逆向放压时经逆放阀去界区外放空;另一部分在抽空时,由抽空阀经真空泵抽出后,去界区外放空。

在装置启动初期和生产出现异常时,不合格的产品气经阀产品氢气质量连锁阀进入放空总管放空,或者经过安全阀旁路阀去放空;当装置处于停车状态时,原料气经手动阀直接放空。

此装置的5台提纯塔在任一时刻内均有2台提纯塔处于吸附步骤,其余3台提纯塔处于床层再生过程的不同阶段,在1个工作周期中,每台提纯塔需经历2次压力均衡。1个工作周期步骤包含吸附(A)、压力均衡 1 降(E1D)、压力均衡 2 降(E2D)、逆向放压(D)、抽空及抽空冲洗(V&VP)、压力均衡2 升(E2R)、压力均衡 1 升(E1R)及最终升压(FR)等8个步骤,5个提纯塔在步骤上相互错开,交替吸附、再生,实现对原料气的连续处理和产品氢气的连续输出。

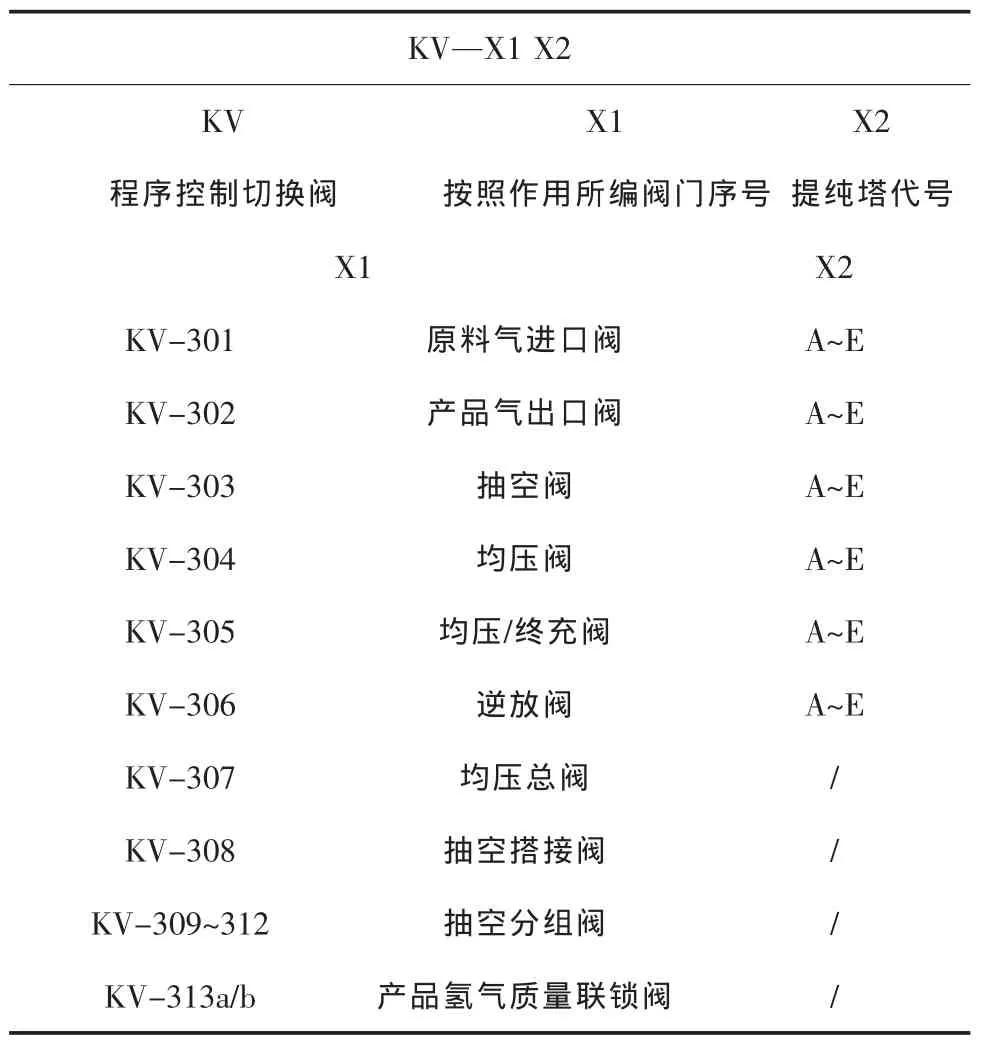

此装置与变压吸附有关的程控阀的编号说明见表2。

表2 程控阀的编号说明

现以A塔为例,详细说明工艺过程。

(1)吸附(A)

开启程控阀KV301A、KV302A,原料气通过KV301A进入A塔,原料气中氯乙烯、乙炔、氮气等杂质气体被吸附剂吸附,未被吸附的氢气做为产品气经程控阀KV302A排出A塔。当A塔吸附至一定程度后,关闭程控阀KV301A、KV302A,原料气停止输入A塔,此时A塔压力与吸附压力相同。

(2)压力均衡 1降(简称一均降,E1D)

A塔停止吸附后,开启程控阀KV305A、KV305D,使A塔与D塔连通进行压力均衡,回收A塔内的有效气体 (指吸附剂颗粒之间的空间及吸附剂颗粒内部孔隙的气体,主要成分为氢气)。该步骤结束后,关闭程控阀KV305A,此时,A塔和D塔的压力基本上达到平衡。

(3)压力均衡 2降(简称二均降,E2D)

A塔一均降步骤完成后,开启程控阀KV304A、KV307,使A塔与均压罐V302相连通,进一步回收A塔内有效气体。该步骤结束后,关闭程控阀KV304A、KV307,此时,A塔与均压罐的压力基本上达到平衡。

(4)逆向放压(简称逆放,D)

A塔二均降结束后,开启程控阀KV306A,塔内气体通过逆向放压输出到界外。完成此过程后,A塔中被吸附的杂质气体得到部分脱附,吸附剂得到一定程度的再生。该步骤结束后,关闭程控阀KV306A,此时,A塔压力接近常压。

(5)抽空 (V)

A塔逆放步骤结束后,开启程控阀KV303A,用真空泵对A塔进行抽空,被抽出的杂质气体输送到界外放空。完成此过程后,A塔吸附剂得到进一步的再生。该步骤结束后,关闭程控阀KV303A。

(6)压力均衡 2升(简称二均升,E2R)

抽空结束后,开启程控阀KV304A、KV307,用均压罐V302内的气体对A塔升压。该步骤结束后,关闭程控阀KV304A、KV307,此时,A塔与均压罐的压力基本上达到平衡。

(7)压力均衡 1升(简称一均升,E1R)

二均升结束后,开启程控阀KV305A、KV305C,使A塔与C塔连通进行压力均衡。该步骤结束后,关闭程控阀KV305C,此时,A塔和C塔的压力基本上达到平衡。

(8)最终升压(FR)

一均升结束后,A塔内的压力仍然没有达到吸附步骤所需要压力,此时需开启程控阀KV305A,通过终充调节阀HV-301将部分产品气缓缓通入A塔进行最终升压,直到A塔压力基本上达到吸附压力为止。该步骤结束后,关闭程控阀KV305A。

至此,A塔在一次循环周期中的各步骤全部结束,紧接着,进行下一次循环。

其他4个塔的操作步骤与A塔相同,但步骤上相互错开,交替吸附、再生,从而达到连续处理原料气和连续输出产品氢气的目的。

当某台提纯塔因程控阀外部元件故障 (主要指电磁阀、功率放大器及控制线路故障等)导致程控阀不能正常开关时,可切除该塔改为运行4塔工艺。在4塔工艺中,任意时刻只有1台提纯塔在进行吸附操作,其余3台提纯塔处于床层再生过程的不同阶段,4台提纯塔循环操作,达到原料气的连续处理和产品氢气的连续输出。