烟草提取液浓缩工艺过程建模与参数优化

汤亮,叶方平,龚发云,李晓敏,王凤兰

(1.湖北工业大学机械工程学院,湖北 武汉430068;2.重组烟叶应用湖北省重点实验室,湖北 武汉430040)

0 引言

浓缩是食品热加工工艺中的重要单元,而浓缩过程中的工艺参数是生产的重要环节.烟草提取液成分复杂,浓缩环节涉及物理、化学等诸多变化,而且提取液在浓缩设备中的蒸发沸腾现象较为复杂多变,因此对提取液浓缩过程的仿真模拟尤为重要.由于在蒸发浓缩沸腾的过程中,溶液与气泡的混合流场非稳态波动,使得监测仪器和相关设备存在数据波动的情况,难以确定最优的浓缩工艺参数来提高提取液的浓缩效率[1].近年来,随着食品工业的快速发展,CFD技术在食品热处理领域也得到越来越广泛的应用[2].与传统的实验方法相比,CFD法实验条件、参数,以获取大量在传统实验中很难得到的信息[3].国内对浓缩设备中的蒸发沸腾现象的相关仿真研究工作少有报道,但很多学者在其他相关领域做过研究.任红艳等[4]运用STAR-CCM+软件分析了海水淡化处理中三相流化床对蒸发器换热效率的影响;王小军等[5]运用CFD软件分析了工业生产中沸腾传热问题.本文中利用CFD软件对烟草提取液的浓缩环节进行了模拟仿真,在不同的沸点和加热温度下比较蒸发管内流场的分布情况和混合流场中气泡所占百分含量分布,并结合实验探讨了各项浓缩工艺参数.

1 数值模拟

1.1 流体流动与传热的控制方程 仿真模型有液相与气相,涉及相间作用及传热传质过程,在相界面上,比焓、密度和法向渗流速度不连续但温度场连续.故相界面上气相质量守恒方程为:

相界面上液相质量守恒方程为:

相界面上气相能量守恒方程为:

相界面上液相能量守恒方程为:

其中,q1v和qv1为相间转换需要的能量,h1和hv分别为液相和气相的焓.本仿真不考虑压力对时间导数的影响.

2 计算模型

2.1 模型几何结构及边界条件的建立 根据浓缩工艺所使用的双效浓缩设备加热室几何结构特征建立了数学几何模型.提取液浓缩所用的浓缩设备中换热管高度实际为2m.在加热室蒸发沸腾的过程中存在着复杂的气液两相流(气泡流、块状流、翻腾流、环状流和喷雾流),但由于换热管的蒸发沸腾现象只要聚集在换热管上部,故计算选取换热管上部环状流较多的部分进行建模仿真,其具体参数为φ=30mm×200mm,如图即AB=CD=30mm,AC=BD=200mm,换热管顶部为压力出口,无气相回流,换热管底部为绝热壁面,两侧为加热壁面.初始时刻时,定义管内充满提取液,随着沸腾的开始管内产生气泡并从压力出口逸出.利用前处理软件Gambit建立数学几何模型,采用结构化的四边形网格进行网格划分,定义完边界条件后导入Fluent软件进行求解计算.

图1 仿真边界条件图

表1 线性相关系数表

2.2 计算方法的确定 在常物性和宏观能量守恒的假设条件下,管内流体的流动和热量传递满足连续性方程、动量守恒方程和能量守恒方程.模型采用不可压缩的牛顿型流体,运用分离变量法的隐式求解器求解,即先稳定速度场,然后求解温度场,同时选择瞬态模拟;由于溶液沸腾后水蒸气在重力与浮力的作用下运动,所以模型需要考虑重力场的影响;溶液的沸腾属于气液多相流,所以模型选择Mixture模型;溶液沸腾时气相与液相间的作用选蒸发/冷凝模型,并按需要定义不同的沸点.利用有限体积法对3个方程离散化,动量方程和能量方程采用二阶迎风格式离散化,其他方程采用一阶迎风格式,压力和速度耦合方式采取经典的SIMPLE耦合算法.初始化流场时溶温度设为107℃.9号烟草提取液在浓缩前的波美度为7,其他的物性参数详细见表1.紧邻加热壁面的单元温度设为107℃,以便于计算相变的过程,计算时间间隔为0.01s,步数为300,即模拟沸腾时间为3s.

3 计算结果的分析及讨论

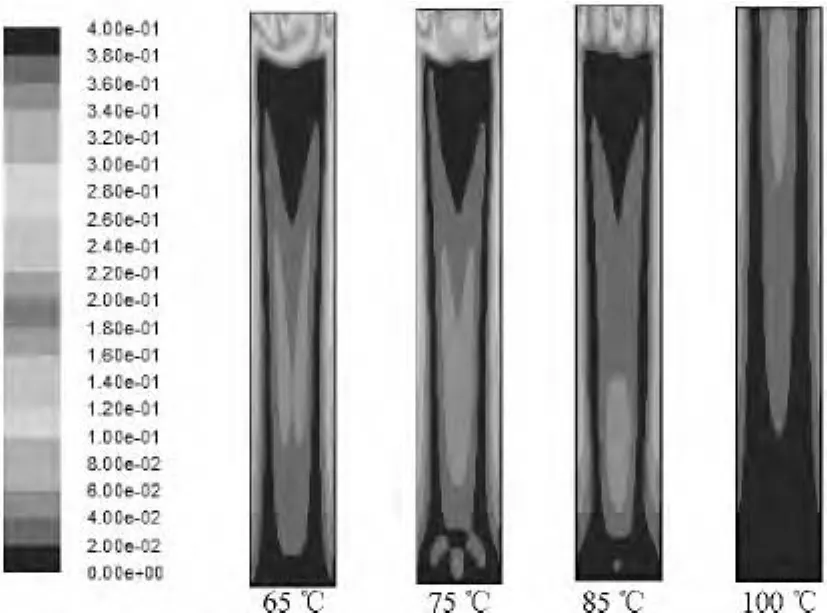

3.1 提取液沸点对浓缩结垢过程的影响 参照双效浓缩设备加热室具体设计参数及蒸发工艺参数,仿真选取4组沸点,即65、75、85和100℃,通过采取相同的加热壁温度(107℃)并改变相应的操作压力即改变沸点温度来考察沸点对提取液浓缩的影响.如图2所示仿真沸腾3s时刻的各物理量的云图,从左至右溶液沸点依次为65、75、85和100℃,当溶液沸点为65、75、85℃时,由于管程内抽真空的影响,使溶液与外界接触部分温度上升较快,从微观角度来讲,是因为外部气压小于标准大气压,溶液顶部的水分子动能上升的较快,水分子更容易从溶液中逸出,从而换热管的顶部结垢可能较快.

图2 不同沸点下的温度云图

图3 不同沸点下的气泡体积云图

图4 不同沸点下的速度云图

提取液蒸发浓缩会产生大量的气泡,仿真截取了各沸点下沸腾3s时刻的气泡体积云图,并计算了平均气泡体积分数,分别为:0.156 2、0.145 0、0.122 3和0.027 8.从图3中可以看出改变真空度,即在不同沸点下,随着沸点的升高,气泡的体积分数在降低,并且气泡产生的时间越晚.从微观角度来说,沸点越低,操作压力越低,气体分子更容易从溶液中溢出,浓缩效率较高.沸点越低,气泡产生得越快,气泡对换热管内壁产生的垢体在线冲刷作用就越及时,即防垢的作用就越大.但沸点越低时,加热壁与溶液的温差就变大,壁面过热度就变高,靠近内壁的溶液浓度增大得很快,从而结垢速度很快.虽然溶液浓缩较快,但换热管内焦壁的可能性也增大,所以在蒸汽温度一定时,沸点不能太低,应该合理控制温差.

图4是不同沸点下溶液的速度云图,从图4中可以得到:随着溶液的沸点的升高,溶液的流动速度越小,溶液沸腾程度越低.这对垢体的在线清洗是不利的,溶液流动速度越低,溶液中的沉积物越容易粘接在加热壁内侧,并且沸点越高,溶液的沸腾温度就越高,实际产生中是不允许溶液温度过高,高温会导致有机物变性,影响产品质量.计算得出了各沸点下溶液的平均速度,分别为:0.045 8、0.043 3、0.041 4、0.034 4m/s.从平均速度来看,保持溶液沸点在85℃左右较为适合.

3.2 加热蒸汽温度对浓缩效率的影响 在优化溶液沸点的基础上,改变加热蒸汽温度,考察其对提取液蒸发浓缩的影响.仿真溶液沸点为85℃,加热蒸汽温度分别为102、107、115、120和125℃,经过沸腾3s后,截取云图如图5,换热管顶部液体升温较快,这是降低真空度的结果,操作压力小于标准大气压力,管道顶部的溶液会较早进入高温,并且随着加热蒸汽的温度上升,这种趋势越大.图6显示加热蒸汽温度越高,气泡的体积分数越大,其平均气泡含量分别为0.112、0.122 3、0.139 4、0.141 5和0.141 6.从图中可以看出,蒸汽产生的气泡基本聚集于溶液内部,并在换热管顶部聚集,这对换热是有利的.一般认为,影响蒸发器浓缩效率的主要因素为管壁结垢,而结垢是由于提取液浓缩中产生的气泡附着在管壁上,并随着蒸发的进行变大,破裂,气泡底部的微液层迅速蒸发,微液层的浓度迅速上升,从而导致在管壁上结垢.如果气泡大量聚集在溶液内部,或者从加热壁迅速转移在溶液内部,结垢的情况就会改善,从而浓缩效率得到提升.从仿真结果来看,115到120℃的加热温度较为适合浓缩.

图5 不同加热蒸汽温度下的温度云图

图6 不同加热蒸汽温度下的气泡体积分数云图

图7是仿真得到的速度云图,各平均速度分别为0.033 45、0.036 40、0.037 80、0.037 60 和0.044 90m/s,虽然125℃的加热蒸汽温度的溶液速度最高,溶液流动情况最好,但是从实际出发,提取液浓缩生产中的加热蒸汽难以达到125℃的温度,并且过高的加热温度对浓缩效率不利,温差过大容易结垢,选择115℃的加热蒸汽较为合适,溶液流动性较好.

图7 不同加热蒸汽温度下的速度云图

4 实验研究

4.1 浓缩工艺参数对浓缩效率的影响 提取液由总糖、油脂、蛋白质、还原糖、植物碱、矿物质等多种物质组成,成分十分复杂,模拟仿真无法考察具体的浓缩效果,所以为了进一步探讨合适的提取液浓缩工艺参数,和仿真物性条件一样,使用9号烟草提取液做出如下实验,测出5组数据,探讨了浓缩温度及压力对浓缩效率的影响.实验将300mL波美度为7的提取液置于一个容积为1 000mL的锥形瓶瓶中,并放在水浴锅中加热,通过改变真空负压、浓缩温度等参数并测定浓缩时间与浓缩液波美度,来衡量浓缩效果.

如表2,对比1到4号数据得出:在相同真空负压条件下,提高提取液温度可明显提高浓缩效率,在真空负压为0.095MPa条件下,提取液温度由33℃提高到62℃时,浓缩时间由185min缩减到50min,并且浓缩液的波美度也较高.观察实验过程也可以发现,各组实验的浓缩初期都存在一个短暂的剧烈沸腾甚至爆锅的现象,并且随着水浴锅温度的上升,提取液的沸腾程度在加剧,85℃时浓缩最为剧烈.这说明溶液中的低沸点物质较少,高沸点物质较多,提高浓缩温度使高沸点的物质大量挥发,浓缩剧烈进行,波美度迅速提高.加热温度较低时同样可以进行浓缩,但浓缩时间很长,浓缩后的波美度也较低.实际操作中可以将提取液预热到一定温度,去除一些较低沸点、易挥发的物质后通入蒸发器,从而提高浓缩效率.对比4号与5号数据可以发现,在水浴锅温度即加热温度相同的条件下,降低真空负压,浓缩时间变长,浓缩效率降低.这可能是由于降低负压,溶液沸点下降,浓缩迅速开始,并在管壁上快速沉积结垢,阻碍换热,使浓缩时间加长,浓缩效率降低.这说明真空负压不能太低,否则反而影响浓缩的进行.

表2 浓缩温度及压力对浓缩效率的影响

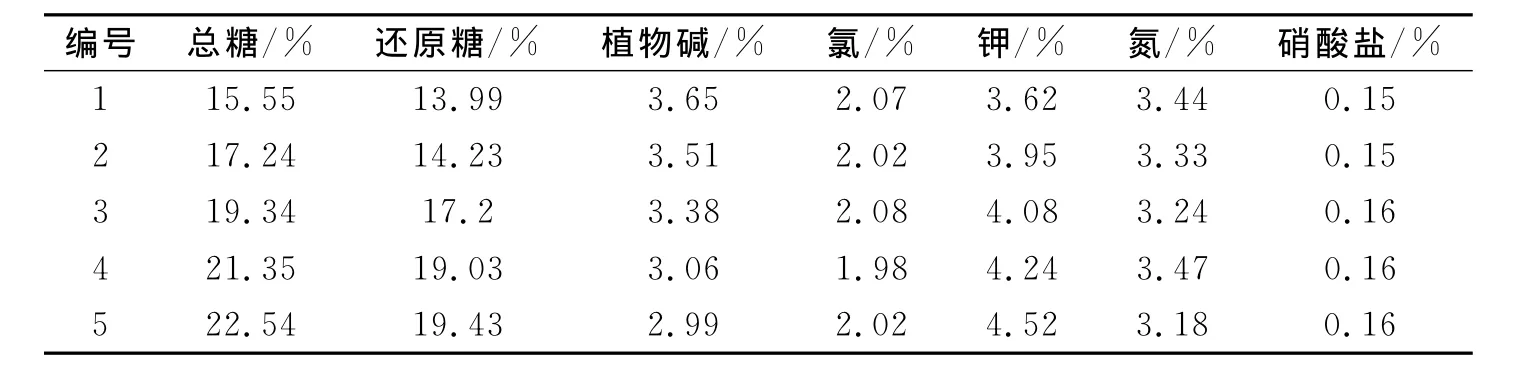

4.2 浓缩工艺参数对浓缩效率的影响 实验还分析了不同浓缩工艺对浓缩液化学成分的影响,1号到5号,浓缩温度是逐渐升高的,从表3结果来看,浓缩温度升高,总糖和还原糖呈上升的趋势,糖与氮元的Maillard反应[8]越剧烈,反应生成的糖类越多.对比实验数据还可以发现,随着浓缩液温度的升高,总植物碱的含量逐渐降低,这对浓缩质量是不利的.所以实际生产中,浓缩温度应该维持较低的水平,防止影响浓缩品质的主要指标——植物碱的流失.综合考虑糖类及植物碱的含量变化情况,浓缩温度维持在85℃左右较好.

表3 不同温度下各参数含量变化情况

化学成分的变化可以作为浓缩质量评定的一项依据,但主导浓缩质量更最要的是烟叶的评吸结果.将各组浓缩液按照32g/m2涂布量涂到实验用的基片上,通过切丝、打烟平衡处理后进行评吸测定.实验样品评定标准分为:色泽、香气、调谐、杂气、刺激性和余味,并分配给各个标准一定的分数,满分为100,综合考察浓缩工艺参数对浓缩产品质量的影响,实验结果如表4所示:

表4 感官评吸结果对比

评吸结果为:1号样品香气质感较好,烟气流畅,固有杂气不明显,余味稍有不适;2号样品在杂气、刺激、余味上稍差;3号和4号样品区别不明显;5号样品在香气偏杂、协调性稍差,刺激性大,口腔有辣刺和涂层感.实验说明:烟草蒸发浓缩时间和温度对挥发性致香成分含量有重要的影响,总体上低温浓缩的感官评吸质量最优,各项标准分数最高.这说明烟草有机物在低温环境下保存较好,浓缩质量较高,这与文献[3]中一致,但对比表2可以发现低温浓缩时间很长,效率很低,所以不宜采用过低温度的浓缩工艺.对比4号与5号结果发现,改变浓缩真空度对浓缩质量影响不大,这可能与真空度改变的量不大有关.

[1]陈祖刚,蔡冰,王建新,等.国内外造纸法薄片工艺与品质比较[J].烟草科技,2002,2:4-10.

[2]戴路,陶丰,袁凯龙,等.造纸法再造烟叶的研究进展[J].中国造纸学报,2013,28(1):65-69.

[3]韩卿,张美云,吴养育,等.造纸法烟草薄片制造工艺的研究[J].西北轻工业学院学报,2002,20(1):19-22.

[4]任红艳,王德武,刘燕,等.汽液固三相蒸发管内防除垢的数值模拟[J].河北工业大学学报,2012,41(2):46-51.

[5]王小军,陈炳德,黄彦平,等.加热上升管内过冷流动沸腾数值模拟[J].化工学报,2007,58(6):1353-1358.

[6]贾原媛.三相循环流化床麦草浆黑液蒸发器防、除垢和强化传热研究[D].天津:天津大学,2003.

[7]唐杰斌,赵传山,韩文佳.造纸法再造烟叶生产工艺的改进[J].烟草科技,2009(7):15-17.

[8]郭雷,张树生,程林.竖直矩形细通道内水沸腾换热的数值模拟[J].热能动力工程,2011,26(1):31-35.

[9]Fluent Inc.Fluent user’s guide[M].New Hampshirite:Fluent Inc,2003.

[10]Bostjan Koncar,et al.Modeling of local two-phase flow parameters in upward subcooled flow boiling at low pressure1Int.J Heat Mass Transfer,2004,47:14992-1513.

[11]St Pierre C C,Bankoff S G.Vapor volume profiles in developing two-phase flow[J].Int J Heat Mass Transfer,1967,10:237-249.