核电用大型含铜钢锻件研制

罗玉立 刘小福 赵秀清 姜克云

(中国第二重型机械集团公司,四川618013)

核电用大型含铜钢锻件研制

罗玉立 刘小福 赵秀清 姜克云

(中国第二重型机械集团公司,四川618013)

某核电项目采用SA-705M Type 630 H1150(国标牌号0Cr17Ni4Cu4Nb)钢制造密封部件,在生产过程中极易开裂。通过材料试验、先行件的验证性试验研究,掌握了该钢种的材料特点,成功生产出了核电密封部件。

SA-705M Type 630 H1150钢;含铜钢锻件;裂纹

某核电项目反应堆泵用密封部件采用SA-705M Type 630 H1150(国标牌号0Cr17Ni4Cu4Nb)钢制造,属低碳、高铬、高铜的马氏体沉淀硬化型不锈钢。由于该钢种具有优良的综合性能,被广泛应用于压力容器、飞行器和汽轮机叶片等领域。某核电项目采购规范要求Akv≥68 J,还要求侧膨胀值及高温力学性能等,而SA-705M标准规定仅为Akv≥41 J。同时由于该产品属空心锻件,材料利用率低,需采用16 t电渣钢锭锻制,锻件重量达11 t,锻件最大截面尺寸为∅1 310 mm。之前国内生产的这种材料的最大钢坯只有2 t,最大锻件直径仅∅500 mm左右,无任何经验可以借鉴。钢锭吨位加大,极大地增加了该产品的生产难度。

1 技术要求及难点分析

SA-705M标准及采购规范对化学成分、力学性能等指标进行了严格的规定。

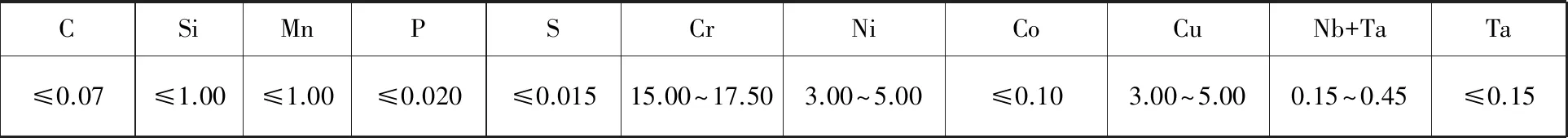

1.1 化学成分

SA-705M Type 630 H1150钢化学成分要求见表1。

1.2 力学性能

力学性能及金相检验验收指标见表2。

1.3 制造难点分析

1.3.1 技术要求高

核电项目采购规范严格规定了固溶温度、时效温度。根据SA-705M标准要求,在固溶温度、时效温度给定的条件下,如何确定更为精确、合理的热处理参数保证强度指标和塑性指标难度相当大。

1.3.2 锻件尺寸大

该材质锻件重量超过10 t,锻件最大截面超过∅1 300 mm,如此大吨位钢锭、大截面锻件在国内尚属首次制造,无任何经验可以借鉴。

1.3.3 超低碳、高合金含量,冶炼难度大

超低碳马氏体沉淀硬化不锈钢Cr、Ni、Cu等合金含量高,特别是Cu含量达到了3%~5%。冶炼过程合金加入量大,冶炼需经VOD处理,冶炼时间长,对冶炼技术、生产组织、设备状况等提出了相当高的要求。

表1 SA-705M Type 630 H1150钢化学成分要求(质量分数,%)Table 1 Chemical compositions requirements for SA-705M Type 630 H1150 steel (mass fraction,%)

表2 力学性能及金相检验验收指标Table 2 Acceptance index for mechanical properties and metallographic examination

1.3.4 变形及机加过程应力大、裂纹倾向大

Cu元素在该合金钢中属易熔相,在高温状态会聚集于晶界处,形成脆性区域,极易产生裂纹,且马氏体转变温度低,这些都极大地增加了生产过程的控制难度。

2 内控成分的确定

从冶炼成分、合金元素对锻造过程的影响、合金元素对锻件强度及塑性的影响及合金元素对δ-铁素体数量的影响等方面进行综合考虑,再结合残余及有害元素对钢综合性能的影响,在标准化学成分的基础上确定了内控成分,以更加有利于产品后续制造过程的控制。

3 材料试验研究

为了在产品投料前较好地掌握该材料物性参数,为生产积累经验,采用1 t电渣钢锭进行高温扩散试验、锻造工艺试验、材料力学性能试验、热处理工艺试验等。该钢锭采用真空感应炉→浇注自耗电极→电极精整→电渣重熔→退火的工艺流程。

3.1 高温塑性试验

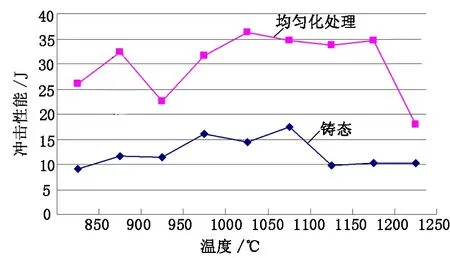

为了准确掌握该材料高温塑性参数,做了该材料铸态、均匀化处理态以及与30Cr1Mo1V的对比试验,见图1。同时还做了铸态、均匀化处理态经不同温度处理的冲击试验,见图2。

3.2 热处理工艺试验及分析

依据SA—705M标准及采购规范要求,性能热处理采用固溶+时效的热处理模式,固溶温度为1 040±15℃,时效温度为620±10℃。在这种温度参数被强制规定的情况下,如何才能满足采购规范规定的力学性能、冲击性能等要求,是我们思考的一个重要问题。通过对固溶时高温保温时间、时效处理保温时间、淬火冷却介质等的研究,确定各参数变化对性能指标的影响。

图1 30Cr1MoV和0Cr17Ni4Cu4Nb断面收缩率对比Figure1 Comparison of reduction of area between 30Cr1MoV and 0Cr17Ni4Cu4Nb

图2 经不同温度处理后铸态与锻态冲击性能对比Figure2 Comparison of impact performances under casting and forging states after different temperature treatments

为了清楚掌握力学性能与工艺参数之间的关系,进行了系列材料试验,基本摸清了材料力学性能随性能热处理工艺参数的变化规律:随着固溶温度升高,小试样强度、硬度值略有上升,冲击值及侧膨胀值有所下降。随着固溶时间的延长,小试样的强度、硬度及冲击值无明显变化。因此,固溶时间的长短,对小试样的性能指标无明显影响,实际工件固溶时间可根据截面厚度确定加热保温时间。随着回火温度的增加,材料的强度略有下降,冲击值略有上升,随着时效保温时间的延长,其强度及硬度值明显下降。

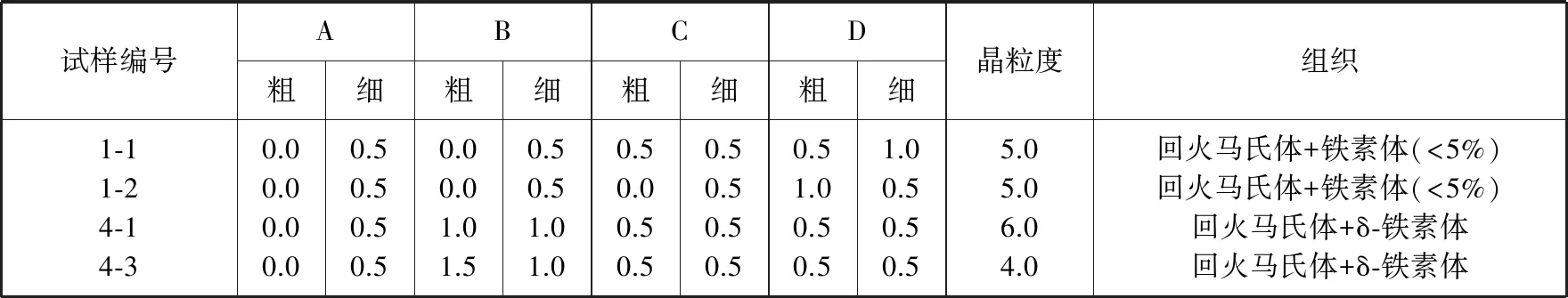

3.3 夹杂物、组织及晶粒度

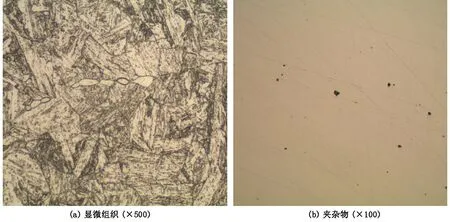

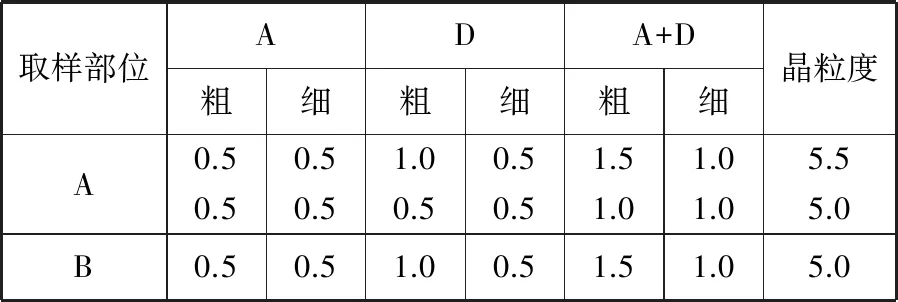

部分试样的夹杂物、组织及晶粒度见表3。试样1-2、试样4-1显微组织与夹杂物分别见图3和图4。

表3 夹杂物、组织及晶粒度Table 3 Inclusion, microstructure and grain size

图3 试样1-2显微组织与夹杂物Figure3 Microstructure and inclusion of specimen 1-2

图4 试样4-1显微组织与夹杂物Figure 4 Microstructure and inclusion of specimen 4-1

4 先行件的热处理工艺试验研究

在材料试验中采用小试样进行热处理工艺试验,从试验结果可以看出工艺参数对各检验指标的影响程度规律性不强。为了确保产品力学性能一次合格,利用其中一种小规格件进行1:1的先行试验。

密封部件锻造完毕后进行锻后热处理,消除锻造形变应力,调整组织。再按采购规范要求的固溶温度、时效温度进行固溶处理和时效处理。

先行件在性能热处理中,固溶保温时间和时效保温时间不同,得到的结果差异较大。通过三次性能热处理以及补充实验,找到了最佳的性能热处理工艺参数,力学性能、冲击性能等各项指标均合格。先行件热处理后残余应力见表4。先行件热处理后的性能见表5。

表4 先行件热处理后残余应力Table 4 Residual stress of the first piece after heat treatment

5 密封部件的生产过程及结果

5.1 冶炼

采用EAF→LF(VOD)→浇注自耗电极→电极精整→ESR的生产工艺流程。

EAF冶炼以快速熔化、脱P、脱C、氧化沸腾与升温为重点,加强去P过程的换渣操作。LF炉加强脱O、脱S,精确控制化学成分,确保可控元素均达到了内控要求。

表5 先行件热处理后的性能Table 5 Performance of the first piece after heat treatment

图5 密封部件热处理工艺曲线Figure 5 Heat treatment process curve of sealing element

在ESR阶段严格控制电流、电压,形成高温、高碱度的熔渣。确保获得稳定的熔化速度,重熔过程中采用吹氩保护,同时分批加入少量脱氧剂。

从生产结果看,无论是LF后浇注的电极坯还是电渣重熔后的钢锭,化学成分都达到了工艺要求。

5.2 锻造

该材料易开裂,锻造余量应合理控制。为了确保锻造成功,锻件采取实心锻造。在锻造过程中合理控制锻造温度、压下量等参数,出现裂纹时及时清伤、返炉。在实际生产中钳把端部凹心严重。当温度降低压下量稍大时,端部会产生放射状裂纹。

5.3 性能热处理

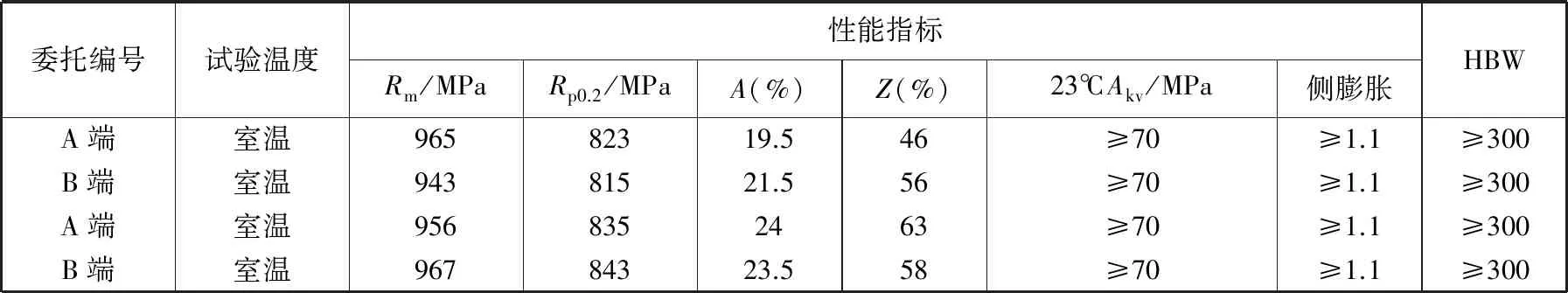

性能热处理采用预备热处理+固溶热处理的方式进行。预备热处理以细化晶粒和调整组织为目的。固溶处理时(见图5),采用1 040℃强制冷却至室温,并且严格控制工件出炉至强制冷却的时间。时效过程严格控制保温时间、保温温度等参数,确保力学性能、冲击性能达到采购规范要求。密封部件热处理各项性能结果见表6。夹杂物及晶粒度见表7。

从表6、表7可以看出:

(1)力学性能、晶粒度、硬度等指标一次合格。

(2)无论常温力学性能还是高温力学性能均高于标准要求,且有很大的富余量。

(3)冲击全部≥70 J,部分超过100 J,远远高于标准要求(≥68 J)。

表6 密封部件热处理后各项性能结果Table 6 Various performance results of sealing element after heat treatment

表7 夹杂物及晶粒度Table 7 Inclusion and grain size

6 结论

通过材料试验以及先行件的验证性试验研究,掌握了该材料的各项物性参数,基本摸清了力学性能随固溶时间、时效时间等参数的变化规律,结合该材料晶粒细化难的问题,在性能热处理时进行了特殊处理。密封部件性能热处理后的力学性能、晶粒度、夹杂物等检测指标一次检验合格。通过本项目的研究得到以下结论:

(1)铸态和均质化热处理状态的高温拉伸对比试验及后续的生产均表明,均质化处理效果是该项目产品开发成功的决定性因素。

(2)必须对该钢锻造温度范围进行精确控制,每趟压下量不宜过大,终锻温度不能过低,并且要及时入炉。

(3)该钢是马氏体沉淀硬化型不锈钢,热应力和组织转变应力特别大,因此制造过程中需采取必要的防裂措施。

(4)通过工艺试验研究、先行件工艺试验及产品生产,摸清了该材质强韧性指标随固溶温度、固溶时间、时效温度、时效时间等参数的变化规律。

核电密封部件的成功制造,标志着二重已成功掌握了该材料制造的核心技术,可以替代进口实现国产化,并填补了国内制造空白,具有很好的经济效益和社会效益。

编辑 杜青泉

Development on Large Steel Forgings Containing Copper Used for Nuclear Power

LuoYuli,LiuXiaofu,ZhaoXiuqing,JiangKeyun

The sealing element is made by SA-705M Type 630 H1150 steel (international steel grade 0Cr17Ni4Cu4Nb) in a nuclear power project, and it is easily cracked during production. By researching on material test and confirmatory test for first piece, the features of the steel material are grasped to produce the nuclear sealing element successfully.

SA-705M Type 630 H1150 steel; steel forging containing copper; crack

2014—01—15

TG156

B