提高厚壁容器15CrMo(H)锻钢力学性能的研究

杜军毅 段红玲

(二重集团(德阳)重型装备股份有限公司,四川618013)

提高厚壁容器15CrMo(H)锻钢力学性能的研究

杜军毅 段红玲

(二重集团(德阳)重型装备股份有限公司,四川618013)

对15CrMo(H)钢临界点、CCT转变曲线、热处理制度、截面与力学性能进行了系统性研究。试验表明,15CrMo(H)钢合适的淬火温度为910~940℃,强度、韧性、显微组织与冷却速度有很强的对应关系。

15CrMo(H)钢;热处理工艺;力学性能

近年来,随着石化行业的发展,所用的进口原油比例越来越大,致使高硫原油数量越来越多。同时,为了提高原油的利用率和成品油的品质,加工工艺和操作条件日趋复杂。基于对压力容器氢致裂纹认识的提高和防止H2S破坏,国内临氢压力容器已开始采用高温性能和高温持久强度良好的15CrMo(H)取代15CrMoR钢[1~3]。同时,对材料提出了更高的满足临氢设备条件的技术要求,并且使用厚度越来越厚。

目前国内15CrMo(H)临氢压力容器主要由厚度≤100 mm的钢板制造。当15CrMo(H)钢壁厚进一步增大后,材料的淬透性将大大受到影响。资料显示,当铁素体含量大于30%,就会影响材料的力学性能[4],尤其是影响最重要的性能指标——强度和低温冲击韧性。对于NB/T47008—2010中常规要求的15CrMo锻钢,通过调整淬火温度和回火温度,可以有效地提高低温冲击韧性。然而,对于高等级加氢反应器,为确保15CrMo(H)使用期间的高温性能、抗回火脆化和高温持久强度,不仅要在化学成分(P、S、Cu)、冶炼方式等方面做出限制,而且取样部位、焊后热处理制度也要按加氢反应器要求,即T×T/2横向取样,试样经675±14℃×18 h热处理后的-10℃冲击韧性平均值要求大于34 J,这就大大高于NB/T47008—2010的要求和现有锻件制造指标,使得15CrMo(H)钢锻件的制造难度增大。

为适应国内用户的需求,中国二重2011年开始了200 mm以上壳体的15CrMo(H)锻钢研发,研制的锻件厚度达到230 mm。15CrMo(H)钢用于制造加氢精制反应器,其中最有代表性的容器尺寸达∅1 800 mm(内径)×δ180 mm,单重165 t。本文针对15CrMo(H)钢新的技术要求,仅从临界点、CCT转变曲线、热处理制度、截面与力学性能等方面对15CrMo(H)钢的特性进行了初步的研究和探讨,并得到了提高230 mm厚壁加氢反应器锻件用15CrMo(H)钢锻件力学性能的研究结果。

1 技术要求

1.1 化学成分

锻件的化学成分见表1。

1.2 回火脆性敏感系数

主体材料的回火脆性敏感系数应符合式(1)、(2)的规定:

J系数的公式为:

J=(Si+Mn)×(P+Sn)×104≤180

(1)

X系数的公式为:

表1 主体材料的化学成分(质量分数,%)Table 1 Chemical compositon of main body′s material (mass fraction, %)

注:(1)分析结果只作记录,不作验收条件;(2)熔炼分析和成品分析中[H]都≤2×10-6,该结果只作记录,不作验收条件。

表2 主体材料的力学性能Table 2 Mechanical property of main body′s material

注:一组试样包括1个常温拉伸试样、3个-10℃夏比冲击试样。

表3 15CrMoR(H)化学成分(质量分数,%)Table 3 Chemical compositon of 15CrMoR(H) steel (mass fraction, %)

图1 15CrMo (H)钢的连续冷却转变曲线Figure1 Continuous transforming curve of 15CrMoR(H) steel

X=(10P+5Sb+4Sn+As)/100≤15

(2)

其中,J系数的公式中元素的单位为%,X系数的公式中元素的单位为10-6。

1.3 力学性能

经675±14℃最大和最小模拟热处理后,主体材料两端相对180°的力学性能应符合表2的规定。

1.4 晶粒度和夹杂

锻件晶粒度不粗于 5 级。锻件应按照GB10561中规定的B法进行非金属夹杂物评定,硫化物类(A类)、氧化铝类(B类)、硅酸盐类(C类)及球状氧化物类(D类)、单颗粒球状类(Ds类)均不得大于 1.5 级,且应满足 A+C≤2.0,B+D≤2.0,A+B+C+D+Ds≤4.5级。

2 试验研究

2.1 连续冷却曲线测量报告

相变点、连续冷却转变曲线测试分别依据YB/T5127—1993,YB/T5128—1993,设备采用LINSEIS L78热膨胀相变仪。试验用试样的化学成分分析结果见表3。钢的连续冷却转变曲线测量结果如图1所示。不同冷却速度下钢的金相组织如图2所示。

从图1及图2可以看出,15CrMo (H)钢加热时,奥氏体转变起始温度Ac1为770℃,奥氏体转变终了温度Ac3为890℃。

15CrMo(H)钢合金元素含量较低,属0.5Mo型铁素体钢,与ASME SA336CL21的1.25Cr0.5MoSi钢种近似,但主加元素Cr、Mo、Mn等含量较低,其淬透性较差。

从金相显微组织观察,钢经930℃完全奥氏体化以后,随着冷却速度的提高,钢的显微组织发生较明显的相变。当冷却速度在0.05℃/s(3℃/min)以下时,钢是以F为基的F+P两相共存组织形式。冷却速度提高至0.1℃/s(6℃/min)时,钢出现少量贝氏体组织,但仍是以F为基的F+P+B组织形式。冷却速度从0.1℃/s(6℃/min)提高至0.5℃/s(30℃/min)时,原产生P相变的部位形成B相变,同时钢中的B组织数量增加,F数量减少。当冷却速度达到1℃/s(60℃/min)时,形成以B为主的B+F+P组织形式,硬度达到230 HV。当冷却速度达到5℃/s(60℃/min)时,铁素体和珠光体几乎消失,钢种达到临界冷却速率。当冷却速度在10℃/s及以上时,仅产生均匀的贝氏体转变。

这表明:15CrMo(H)钢强度、韧性、显微组织与冷却速度有很强的对应关系。随着冷却速度提高,材料的显微组织产生明显变化,铁素体含量减少,贝氏体数量增加,材料的强度、韧性会明显增高。应当指出:冷却速度从0.5℃/s提高至1℃/s时,B的数量将产生一个阶段性变化,材料的力学性能将会有较大提高。有效的控制材料的冷却速度,获得更多份数的贝氏体组织,对稳定材料的力学性能、减少低温韧性的波动起着至关重要的作用。只有冷却速度大于60℃/min时,才能形成均匀的贝氏体组织。

图2 不同冷速冷却后钢的金相组织照片Figure 2 Metallographic structue photos of the steel at varied cooling rate

2.2 热处理工艺参数试验

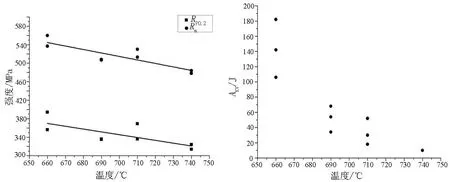

试料是取自筒体毛坯水口端的30 mm×30 mm的整环,加工成∅22 mm×130 mm和13 mm×13 mm×60 mm的试样,在MRII-20型模拟热处理炉中进行模拟试验。不同奥氏体化温度下的保温时间为3 h,之后在800~300℃以25℃/min速度冷却。不同回火温度下的保温时间为8 h,之后空冷,然后将试样进行拉伸、-10℃冲击试验。不同奥氏体化温度、不同回火温度试验结果如图3~图6所示。组织形貌见图7、图8及表4。

由于15CrMo (H)钢奥氏体转变终了温度Ac3为890℃,从显微组织看,880℃奥氏体淬火时存在部分原铁素体组织,而910~970℃淬火时未有该组织形态。从晶粒度看,880~970℃奥氏体淬火时,晶粒度变化不大,证明该区域晶粒度长大趋势不明显。

从图1~图8与表4可以看出,15CrMo(H)钢在880~970℃奥氏体淬火温度范围内,880~940℃阶段随着淬火温度的提高,强度有明显提高。当奥氏体化温度达到910℃,材料的抗拉强度上升达到一个平衡状态,而屈服强度则由370 MPa上升至450 MPa。当奥氏体化温度达到940℃以后,屈服强度与抗拉强度基本保持不变。因此,从金相、强度值分析,15CrMo(H)钢淬火温度应当在910~940℃。

图3 淬火温度为880℃时强度、韧性与回火温度的关系Figure 3 Relation between the strength, toughness and tempering temperature with the quenching temperature of 880℃

图4 淬火温度为910℃时强度、韧性与回火温度的关系Figure 4 Relation between the strength, toughness and tempering temperature with the quenching temperature of 910℃

图5 淬火温度为940℃时强度、韧性与回火温度的关系Figure 5 Relation between the strength, toughness and tempering temperature with the quenching temperature of 940℃

图6 淬火温度为970℃时强度、韧性与回火温度的关系Figure 6 Relation between the strength, toughness and tempering temperature with the quenching temperature of 970℃

图7 淬火温度为910℃时不同回火温度下的显微组织照片Figure 7 Microstructure photos at varied tempering temperature with the quenching temperature of 910℃

表4 不同淬火温度、回火温度下的金相组织Table 4 Metallographic structure at varied quenching &tempering temperatures

同时,15CrMo(H)钢的强度随着回火温度的提高而降低。钢的淬火温度越高,相同的回火温度下,强度也越高。当采用940℃奥氏体化温度,回火温度为740℃时,钢的强度也可以满足采购规范要求。

(2)游客对于民宿特色体验的需求增加。随着互联网与旅游结合的不断深化,青年游客占出行人数的比例越来越大,而他们对于多样化、个性化的旅游需求也在不断提高,非标民宿的出现在一定程度上适应了游客需求。比起传统酒店而言,民宿有更加突出的性价比,家庭式的入住体验使游客更能感受到当地传统居民文化,这些也使得游客对家庭民宿的兴趣越来越浓厚,而非标民宿能够与当地文化交融,形成它自己不同的风格特色。

从韧性试验结果看,15CrMo(H)钢在880~970℃奥氏体淬火温度范围内,随着淬火温度的提高,钢的冲击韧性呈抛物线变化,且随着回火温度的提高,钢的冲击韧性下降很快。在910~970℃奥氏体淬火和690℃回火后,-10℃Akv平均值仍然保持在120 J以上。当回火温度达到710℃以后,Akv值下降至20 J~40 J左右。说明随着回火温度的提高,由淬火获得的贝氏体组织形貌发生分解,碳化物析出并长大,碳化物呈粒状弥散分布。也说明15CrMo(H)钢在700℃以后回火稳定性下降较多,过高的回火温度或焊后热处理指标将使材料的韧性恶化。因此,15CrMo(H)钢最佳的回火温度为660~690℃,该回火参数如果按Larson-Miller 参数式P=T(20+lgt)×10-3进行估算,其P值为19.5~20.13。调质回火参数的选择必须将调质回火参数与焊后热处理指标二者结合后综合考虑。

综上所述,回火参数也会对15CrMo(H)钢综合性能产生很大的影响。实际产品再经675±14℃×18 h 的PWHT后,强度与韧性将会产生明显变化。

3 讨论

分析不同奥氏体化温度、不同回火保温温度下的金相、强韧性试验结果可知,15CrMo(H)钢淬火温度应当在910~940℃。回火参数会对15CrMo(H)钢综合性能产生很大的影响,合理的回火参数P值应为19.5~20.13。

15CrMo(H)钢强度、韧性、显微组织与冷却速度有很强的对应关系。当材料的淬、回火参数一定时,为进一步提高厚壁容器15CrMo(H)锻钢力学性能,严格控制热处理的淬火冷却速率、锻件的化学成分和提高钢的淬透性是必要的。随着冷却速度的提高,材料的显微组织产生明显变化,铁素体含量减少,贝氏体数量增加,材料的强度、韧性会产生明显提高。冷却速度从0.5℃/s提高至1℃/s时,B的数量将产生一个阶段性变化,材料的力学性能将会有较大提高。有效的控制材料的冷却速度,获得更多份数的贝氏体组织,将对稳定材料的力学性能、减少低温韧性的波动起着至关重要的作用。

要满足如此高低温韧性要求,必须提高热处理淬火冷却速度,但壁厚240 mm、T×T/2取样、热处理方式在一定程度上制约了冷却速度。资料表明,当锻件壁厚达到180 mm~300 mm时,锻件淬透性受到限制。同时厚壁锻件的高蓄热量将影响锻件与冷却介质间的热交换,降低冷却速率[5],这势必使钢产生不良的组织结构,造成锻件的强度、韧性下降。因此必须加大工件的淬火冷却循环。

为了弥补淬火冷却速度受到的限制,一方面,需要根据15CrMo(H)钢原始组织状态,优化热处理工艺,改善和细化钢的组织;另一方面,需要对化学成分进行控制。为此,提出以下冶炼与化学成分控制原则:

(1)C含量取标准的中限进行控制,主要目的是在确保常温性能的同时兼顾其中温性能。降低C含量,对15CrMo钢的韧性、塑性及焊接性能均有好处,可以降低钢在高温长期使用条件下的石墨化倾向。试验证明,对于0.5Mo钢种,C含量从0.15%增加到0.30%时,韧性会下降。另一方面,当钢中C、N、O含量增加时,钢在高温下抗氧化能力将减弱。C在高温下形成贫Cr的碳化物,造成铁素体晶间氧化[6]。

(2)降低C含量后,其强度损失可通过提高钢中Cr、Mo、Mn含量进行补偿,这些元素含量取标准的中上限。15CrMo(H)钢是利用Cr-Mo复合热强化的。由于Cr对不同类型的碳化物组成及分布的复杂影响,使Cr-Mo含量维持在彼此相互作用的最佳值时,才能收到最佳的强化效果。通过试验发现,1Cr-0.5Mo配比时,强化效果最佳[6]。

(3)为保证低温韧性指标要求,钢水必须采用钢包精炼及双真空冶炼、铝脱氧技术、氩气保护浇注,同时选用优质废钢,要求P、S、As、Sn、Sb含量达到加氢标准要求。

(4)采用纯净钢冶炼技术。

4 研制成果及推广应用

通过一系列的科研试验与实际的生产应用,找到了15CrMo(H)锻件较为合理的热处理工艺,即900~940℃奥氏体化水淬+630~690℃回火。为了确保工艺的可行性,先分两个热处理炉进行试制,2011年~2012年在工艺成熟后推广应用到40多件筒节锻件的制造上。

5 结论

(1)试验表明,15CrMo(H)钢合适的淬火温度为910~940℃。回火参数会对15CrMoR(H)钢综合性能产生很大的影响,合理的回火参数P值应为19.5~20.13。

(2)15CrMo(H)钢强度、韧性、显微组织与冷却速度有很强的对应关系。随着冷却速度提高,材料的显微组织产生明显变化,铁素体含量减少,贝氏体数量增加,材料的强度、韧性会产生明显增高。冷却速度从0.5℃/s提高至1℃/s时,贝氏体的数量将产生一个阶段性变化,材料的力学性能将会有较大提高。有效的控制材料的冷却速度,获得更多份数的贝氏体组织,将对稳定材料的力学性能、减少低温韧性的波动起着至关重要的作用。

(3)为保证临氢设备低温韧性指标要求,必须提高热处理淬火冷却速度。同时,需要对化学成分进行控制,C含量取标准的中限进行控制,Cr、Mo、Mn含量取标准的中上限。

[1] 兰石集团有限公司.兰石科技[J].兰州,2011 年专刊∶43-49.

[2] 刘正芝,戈兆文,苏旭东,刘幕孔.国产15CrMo厚钢板经压力容器制造工艺考核综述[J].石油化工设备技术, 1999(2):47-54.

[3] 王富海.首台国产15CrMo加氢反应器的试制[J].石油化工设备技术, 1999(2):20-22.

[4] 佑藤新吾,等.压力容器用碳素钢和 Cr-Mo 钢的材料特性.大型铸锻件文集, 1988,6:246-2574.

[5] 杜军毅,曹晨思.16MnR提高大型厚壁容器16MnR及16MnR(HIC)钢力学性能的研究[J].大型铸锻件, 2013(4):14-19.

[6] 谢良法.低合金热强钢15CrMo的研制[J].大型铸锻件, 1990(1):34-42.

编辑 杜青泉

115CrMo(H) Forged Steel for Heavy Wall Vessel

DuJunyi,DuanHongling

Systematicality research has been conducted on the critical point, CCT transforming curve, heat treatment system, cross section and mechanical property of the 15CrMo (H) steel. The test shows that the appropriate quenching temperature is 910~940℃, and there is a very strong corresponding relation between the strength, toughness, microstructure and cooling speed.

15CrMo(H) steel; heat treatment;mechanical property

2013—09—18

杜军毅(1965—),男,教授级高工,主要从事大型核电、重型压力容器大锻件的研发和制造工作。

TG1113.25

B