基于Simulink的混合试验系统及其验证

陈永盛, 吴 斌, 王 贞, 许国山, 曾 聪

(哈尔滨工业大学 土木工程学院,哈尔滨 150090)

混合模拟又称拟动力试验或者联机混合试验。它以结构计算模型为中心,以积分算法和加载控制为基本点,以混合试验系统为工具,其目标是充分发挥数值模拟与试验加载的优势,更加真实地揭示结构的动力反应。

混合模拟20世纪70年代开始萌芽,在20世纪80-90年代得到快速发展。21世纪以来,随着大型复杂结构的出现,混合模拟进入繁荣阶段:在空间域上,为了整合不同地区的实验资源,混合模拟由本地单机试验向网络协同试验发展;在时间域上,为了测试速度相关型试件,混合模拟由快速试验向实时试验方向发展。这对混合试验系统提出了新的要求,相继出现了① 基于有限元法的试验架构,如NetSlab[1], OpenFresco[2]及UI-Simcor[3]模式;② 基于并行计算的试验架构,如P2P[4]和PLSRT2[5]等模式。这些包含结构计算模型、积分算法、加载控制,时滞补偿等模块的复杂试验系统在开展混合模拟时固然实用,但对初学者不便理解混合模拟的原理,从而很难掌握混合模拟的执行过程;对研究者需要掌握所有模块的工作性能,从而不便集中精力专项研究开发。为了促进混合模拟的研究与应用,迫切需要一个基本的混合试验系统。

本文根据混合模拟的基本原理,提出了一个基于Simulink仿真环境的混合试验系统。首先介绍了Matlab仿真工具箱Simulink及其实时工作间(Real-Time Workshop, RTW),接着在阐述了混合模拟基本原理和混合试验系统架构的基础上提出了采用Simulink的混合试验系统。然后利用简化的加载系统模型进行了混合试验系统仿真,最后采用真实的加载系统进行混合试验系统验证。仿真结果表明所提混合试验系统各模块可协同工作;试验结果表明该混合试验系统便于进行硬件在回路仿真。

1 Simulink仿真环境

1.1 Simulink简介

Simulink是MathWorks公司开发的MATLAB里的一个仿真工具箱,其主要功能是实现动态系统的建模、仿真和分析。在系统的开发设计中,可以预先对目标系统进行仿真试验,按照性能指标的要求对系统做适当的修改,按照仿真的最佳效果来调整系统的参数,从而减少物理系统设计的时间,提高系统开发的效率[6]。

Simulink是面向框图的仿真软件,它具有以下特点:① 通过拖放框图的方式建立系统模型,取代传统编写程序,因此结构和流程清晰;② 交互式设置和运行仿真,自动在给定精度下以最快速度运行仿真,仿真结果贴近实际;③ 适应面广,包括线性、非线性系统,连续、离散及混合系统,单任务或多任务系统。本文的混合试验系统及其仿真就是在Simulink环境下实现的,这是一种纯软件的仿真,其优点是操作简便,价格低廉,缺点是该仿真没有实时支撑,也无加载系统参与。

1.2 Real-Time Workshop

Simulink参数设置选项中的Real-Time Workshop(RTW)为实时仿真提供了可能。它可以从Simulink模型生成优化的,可移植的和可定制的ANSI C代码,可以针对某种目标环境创建整个系统或子系统可下载执行的 C 代码,以开展硬件在回路仿真,即混合模拟[7]。

本文的混合试验系统验证采用了这种基于RTW的硬件在回路半实物仿真。具体实现是依托dSPACE(基于MATALB/Simulink 控制系统的软硬件工作平台)。dSPACE 软件体系中一个重要的部分是实时接口软件RTI(Real- Time Interface),它是连接dSPACE 实时系统与MATALB/ Simulink 的纽带,集成了dSPACE 系统I/O 硬件实时模型,可以对实时代码生成软件RTW(Real Time Workshop)进行扩展,实现从Simulink 模型到dSPACE 实时硬件代码的自动下载。

2 混合模拟原理与混合试验系统

2.1 混合模拟的原理与步骤

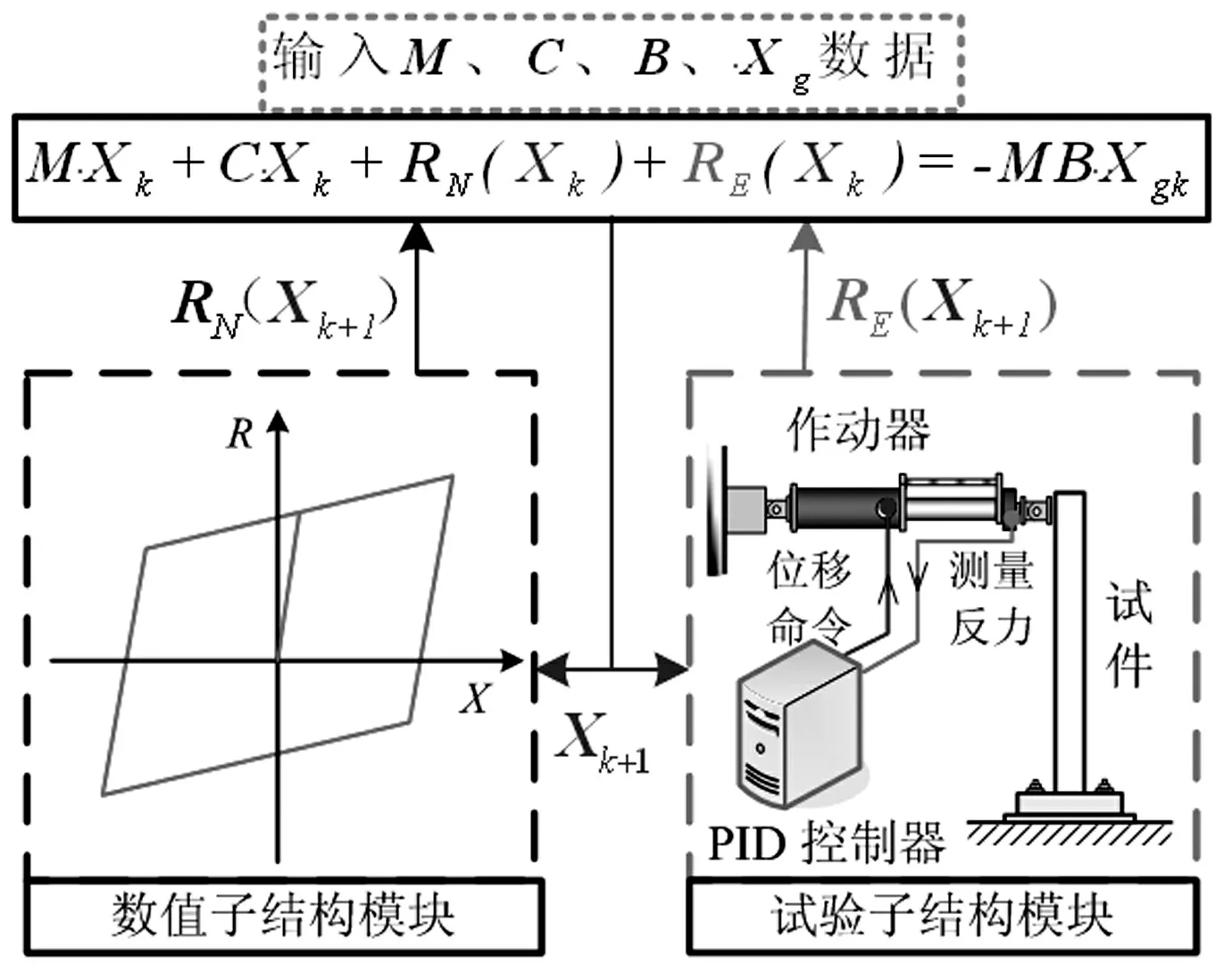

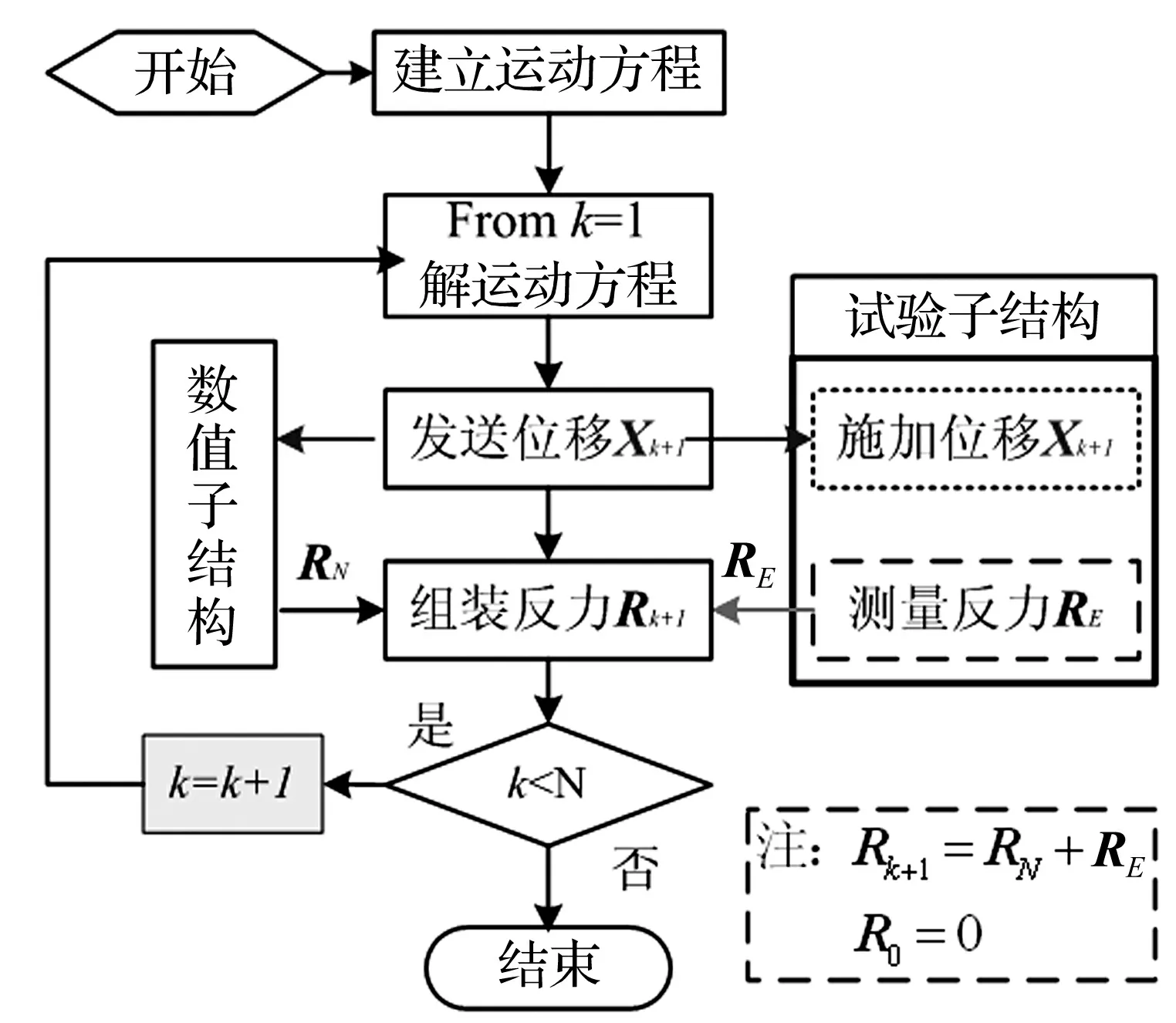

混合模拟是结构数值计算与试验加载相结合的一种联机试验方法,其基本原理见图1。混合模拟的步骤(见图2)是:① 将研究对象在空间上离散,建立结构的计算模型和运动方程。确定做全结构试验或子结构试验(此处以子结构试验为例)。② 将运动方程在时间上离散,建立第k时刻的离散时间运动方程(见式(1))。并选定积分步长和逐步积分方法(以中心差分法为例)。③ 依据地震动记录中第k时刻的加速度值和结构总反力Rk=RN(Xk)+RE(Xk),根据第k时刻运动方程和积分方法计算第k+1步的位移Xk+1。④ 将计算出的位移Xk+1施加到各子结构相应的自由度上,对数值子结构,依据假定的恢复力模型计算反力RN(Xk+1);对试验子结构,待实现目标位移后量测反力RE(Xk+1)。重复③-④步,遍历所有的时间。

图1 混合模拟原理示意图

(1)

图2 基于中心差分法的混合模拟步骤流程图

2.2 混合试验系统基本架构

由以上混合模拟的原理知,混合试验系统架构中必须包含三大模块:运动方程建立与求解模块、数值子结构模块和试验子结构模块。

运动方程的建立与求解模块主要是根据结构计算模型,确定质量矩阵M、阻尼矩阵C、地震动作用位置矩阵B和典型的地震动加速度记录,建立结构的整体运动方程。选择合适的积分步长和逐步积分算法,求解结构的运动方程。

数值子结构模块是假定的数值子结构的恢复力模型,其作用是给定单元结点自由度反力与位移的关系。它等同于通用有限元软件中的单元及材料库。

试验子结构模块包括目标位移的获取,位移命令的发送、试验加载系统和数据采集系统。它是混合试验系统的关键环节,也是最复杂的模块。

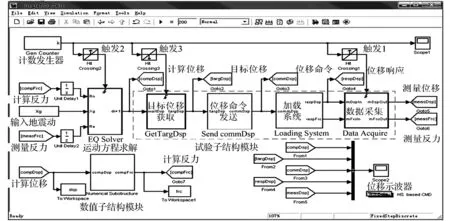

根据混合模拟的原理和试验系统架构,建立了基于Simulink的混合试验系统(见图3)。其中运动方程的建立通过在Matlab中用M文件初始化相关参数来实现(图3中略去)。运动方程的求解见EQ Solver模块;数值子结构见Numerical Substrucure模块;试验子结构模块中的目标位移的获取见Get TargDsp模块,位移命令的发送见Send CommDsp模块,试验加载系统见Loading System模块, 数据采集系统见Data Acquire模块。

2.3 试验系统关键环节

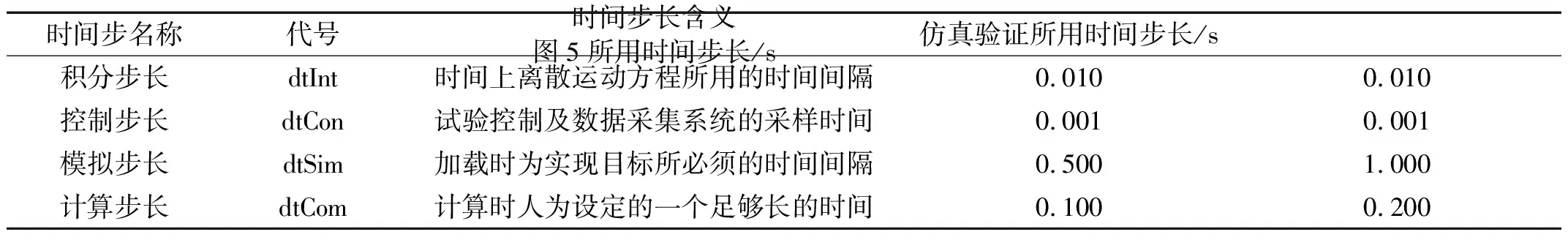

关于混合模拟中的时间步长,有积分步长、控制步长、模拟步长和计算步长(见表1)。

图3 基于Simulink的混合试验系统

表1 混合试验系统中的各类时间步长

积分步长(dtInt)是在时间上离散运动方程时所用的时间间隔,它通常关系到积分算法的稳定性,但它与实际计算所需要的时间无关。控制步长(dtCon)是试验加载系统控制器的采样步长,目前的电液伺服加载系统采样频率高于1 kHz,因此控制步长它通常很小如2-10≈0.001 s。模拟步长(dtSim)是在试验加载系统上为实现目标位移所必须的加载时间。模拟步长通常是积分步长的整数倍,即:dtSim=StdtInt,其中St为时间比例因子。计算步长(dtCom)是为了满足计算时间需求而设置的一个最大时间。通常在计算中由于结构出现屈服、屈曲、开裂或倒塌等而使每一计算步所用的时间是不确定的,为了操作的方便人为设定一个足够的时间并认为在该时间步长末可以提取目标位移。

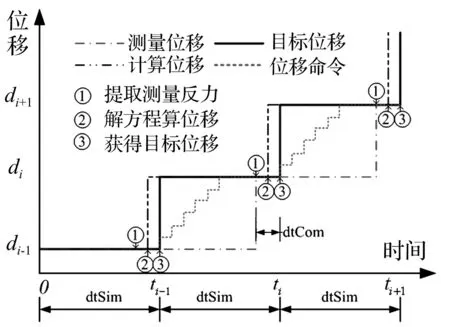

关于混合模拟的执行过程,图2给出了混合模拟步骤流程图,图4给出了混合试验系统设计目标。

图4 混合试验系统设计目标

在基于Simulink的混合试验系统(见图3)的设计中,用计数发生器Gen Counter以模拟时间dtSim为周期产生0~N=dtSim/dtCon的整数。三个触发模块:数据采集模块(Data Acquire)、方程求解模块(EQ Solver)和目标位移获取模块(Get targDsp)分别通过Hit Crossingx(x=1,2,3)与计数器相连,通过设置Hit Crossing阀值,确定三个触发模块的执行顺序与时间。

建议Hit Crossing1取0.8N,Hit Crossing2取0.9N,Hit Crossing3取N,这样在开展混合模拟时,先提取测量反力,再解方程求位移,然后在模拟时间步长的整数倍时间点获取目标位移。为避免作动器阶跃太大,一个简便的办法是对目标位移进行插值发送,插值步数n=0.5*dtSim/dtSub,其中dtSub为加载子步,dtSub应该大于作动器静态时滞。在图3基于Simulink的混合试验系统中,加载系统(Loading System)用增益Ke代替,数值子结构用增益Kn代替,模拟结果(见图5)能实现混合试验系统的预期设计目标。

3 混合试验系统仿真

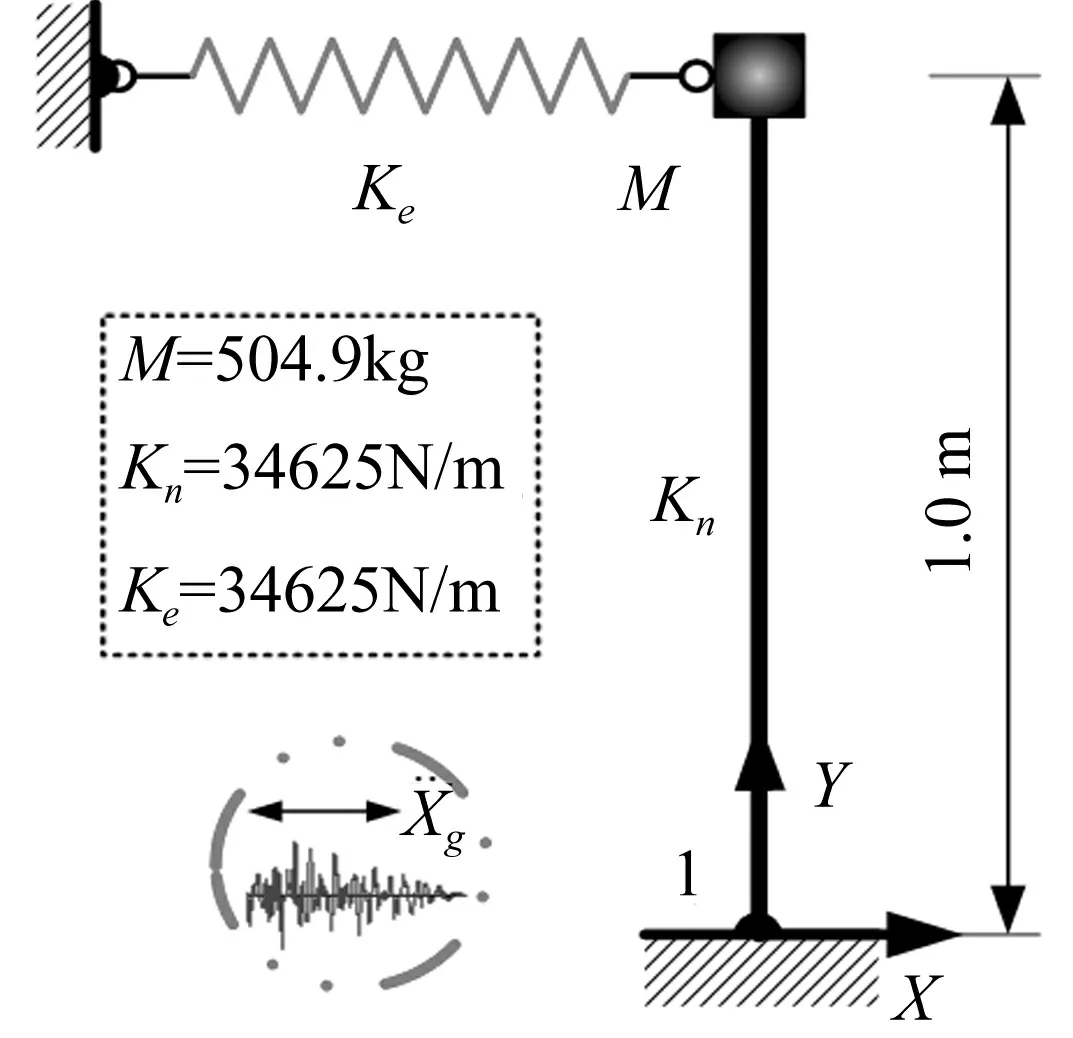

选图6所示单自由度体系为研究对象,其中结点质量M=504.9 kg,立柱侧向刚度Kn=34 625 N/m, 弹簧试件刚度Ke=34 625 N/m, 阻尼比ξ=0.02,以钢柱为数值子结构。输入El Centro (NS,1940)地震记录(峰值220 gal,取持时6秒),采用中心差分法(dtInt=0.01 s),进行动力时程分析。本节以简化的二阶传递函数为加载系统模型,进行混合试验系统仿真。

图6 结构计算简图

3.1 加载系统传递函数模型

为了进行混合试验系统仿真,需要建立加载系统(包括控制器、作动器和试件)的模型。这里选用文献[8]提出二阶传递函数作为加载系统的模型。该二阶传递函数为:

(2)

其中ξA,ωA分别为此加载系统的阻尼比与圆频率,τ为纯时滞,s为拉普拉斯算子。取ξA=1.5,ωA=210 rad/s,τ=0.000 5 s。并把连续的传递函数转换为离散的传递函数。

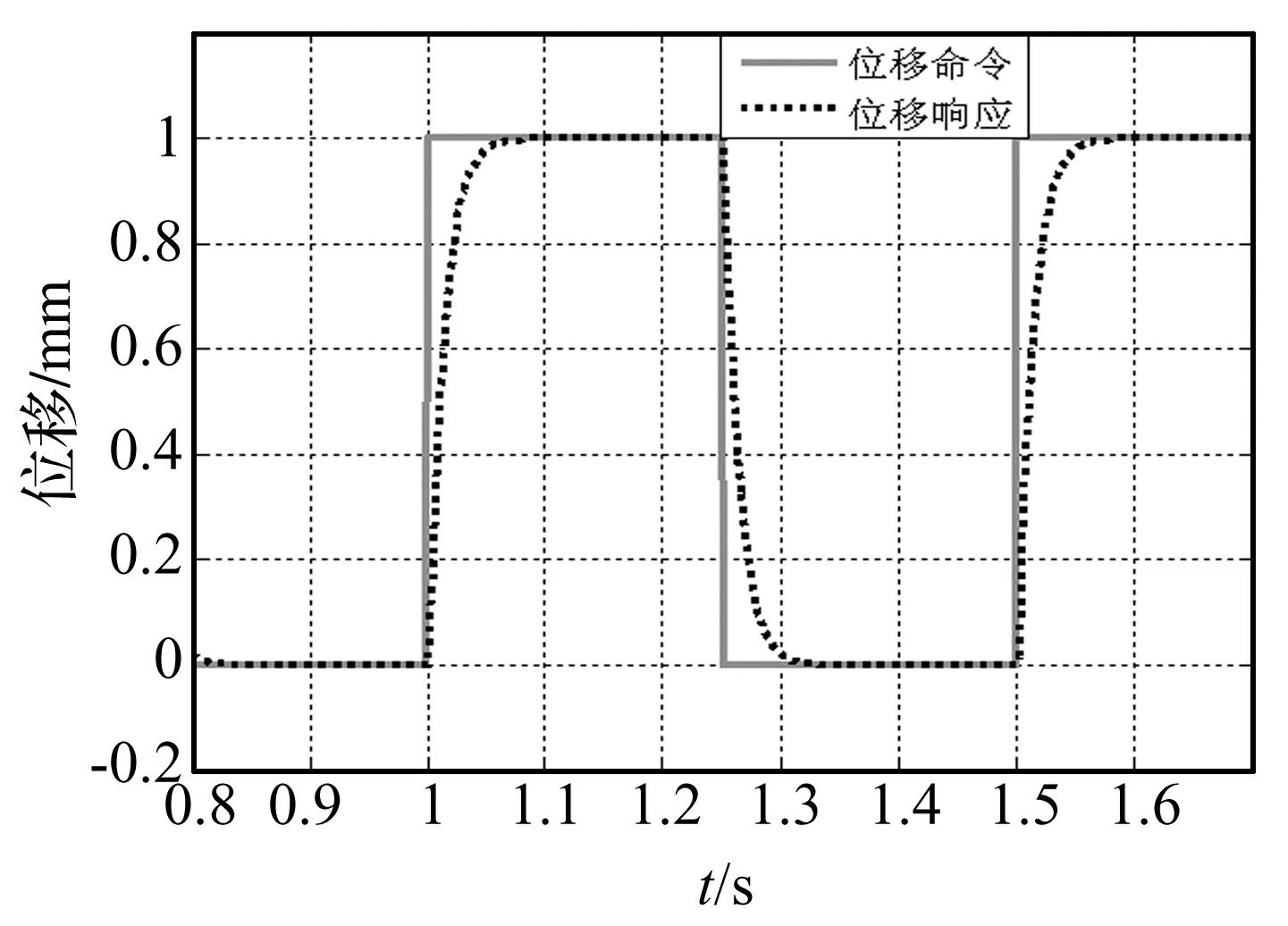

图7 方波命令下模型的位移反应

该模型在阶跃命令下的位移反应见如图7所示,文献[9]用高价加载系统模型验证了上述简化的二阶线性模型精度较高,可以代替真实的加载系统进行数值仿真。

3.2 混合试验系统仿真结果

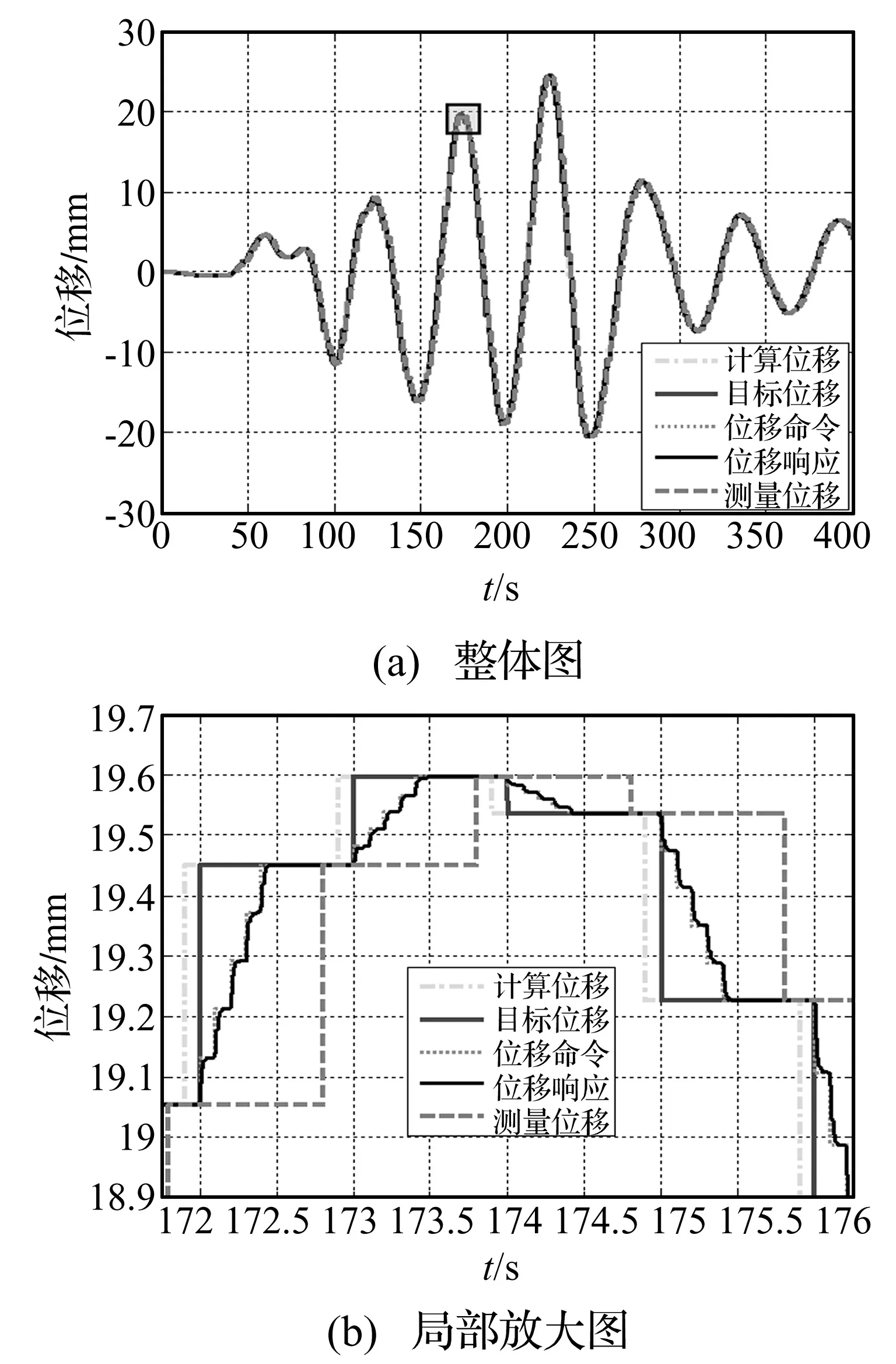

将图3中基于Simulink的混合试验系统架构中的加载系统模块(Loading System)用上述的简化的二阶传递函数及增益(弹簧刚度Ke)构成的模块代替,以图6所示单自由度结构为对象进行混合试验系统仿真。 图8为该结构顶部水平位移反应时程,整体图说明混合试验系统各模块协同工作性能很好,没有引起模拟结果发散。局部图可以看出混合模拟的执行过程,达到了2.3节设定的目标。

如果要研究命令发送的模式,对目标位移进行外插-内插以实现连续加载模式,或者在“斜坡-保持”加载模式中改变斜坡段时间及加载子步等,可以修改图3中位移命令发送模块。如果要研究实时试验,可以调整时间比例因子和Hit Crossingx中的阀值进行模拟。如果要研究加载系统,如位移控制模式或力控制模式等可以采用相应的加载系统模型进行混合模拟仿真。

图8 结构顶部水平位移反应时程(仿真dtSim=1.000 s,dtSub=0.100 s)

4 混合试验系统验证

本节以真实的试验加载系统代替图3中基于Simulink的混合试验系统架构中的加载系统模块,以图6所示结构为对象开展真实的混合模拟,验证所提混合试验系统的性能。

4.1 试验加载系统及其特性

在真实的混合模拟中,混合试验系统中其他模块与试验加载系统的连接,可以通过模拟输入输出实现。对图3基于Simulink的混合试验系统架构,在位移命令的发送(Send CommDsp)模块后连接一个模拟输出(D/A),通过数据线连接到真实试验加载系统的模拟输入端(A/D);在数据采集系统(Data Acquire)模块前分别连接两个模拟输入(A/D),用于量测从真实试验加载系统模拟输出端(D/A)传出的位移及反力的电压信号。利用该方法可以在工控机里的Simlink中进行混合试验系统建模,并连接真实的加载系统进行试验(如MTS)开展混合模拟[10]。其缺陷是加载系统与其他模块的采用模拟信号连接,引入了噪声。

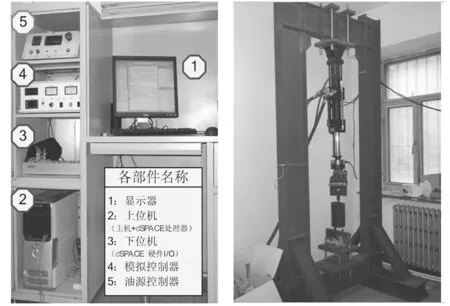

本文采用哈尔滨工业大学土木工程学院小型混合试验平台(mini-HS@HTT)中的dSPACE-FTS试验加载系统[11](实物见图9,性能见图10)。该系统的数字控制器在Simlink中搭建并在dSPACE实时仿真平台上运行,因此它可以用数字信号连接混合试验系统架构中的位移命令发送模块及数据采集系统模块。从而减少了噪声的引入。

图9 基于dSPACE-FTS的试验加载系统

图10 阶跃位移命令与位移响应

图11 结构顶部水平位移反应时程(dtSim=1.000 s,dtSub=0.001 s)

4.2 混合试验系统试验验证

将图3中的加载系统模块(Loading System)用dSPACE-FTS试验加载系统的控制与数据采集端Simulink模型代替就能实现硬件在回路。以图6所示单自由度结构为对象开展混合模拟,验证混合试验系统。(注,试验前弹簧先预拉一定位移,并以此为平衡位置,试验时弹簧一直处于受拉状态。)

图11为该结构顶部水平位移反应时程,整体图说明混合试验系统各模块同连接的硬件设备(试验加载系统)协同工作性能良好。局部图可以看出混合模拟的执行过程,这里采用加载子步dtSub=dtCon,实现了作动的平稳运动。

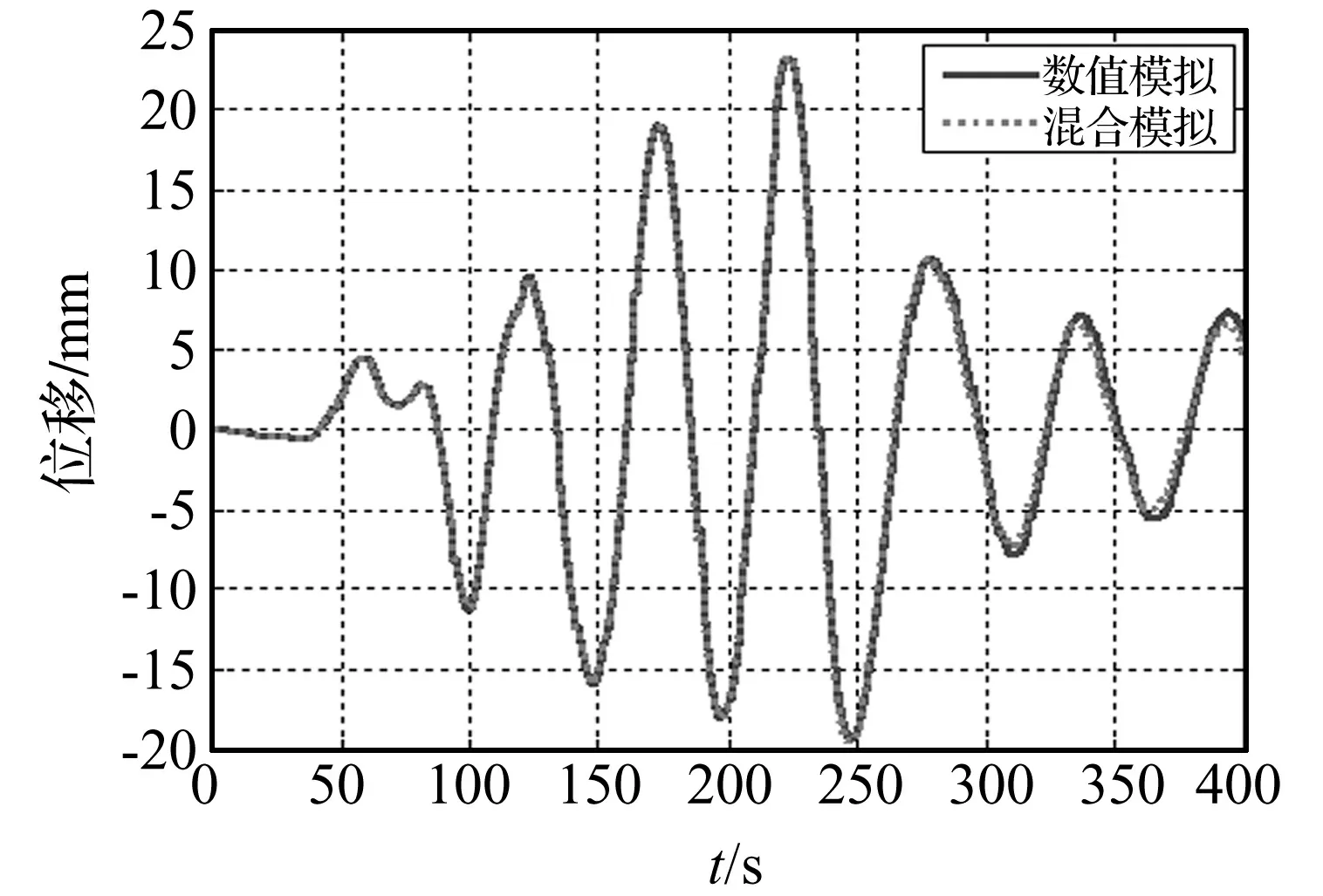

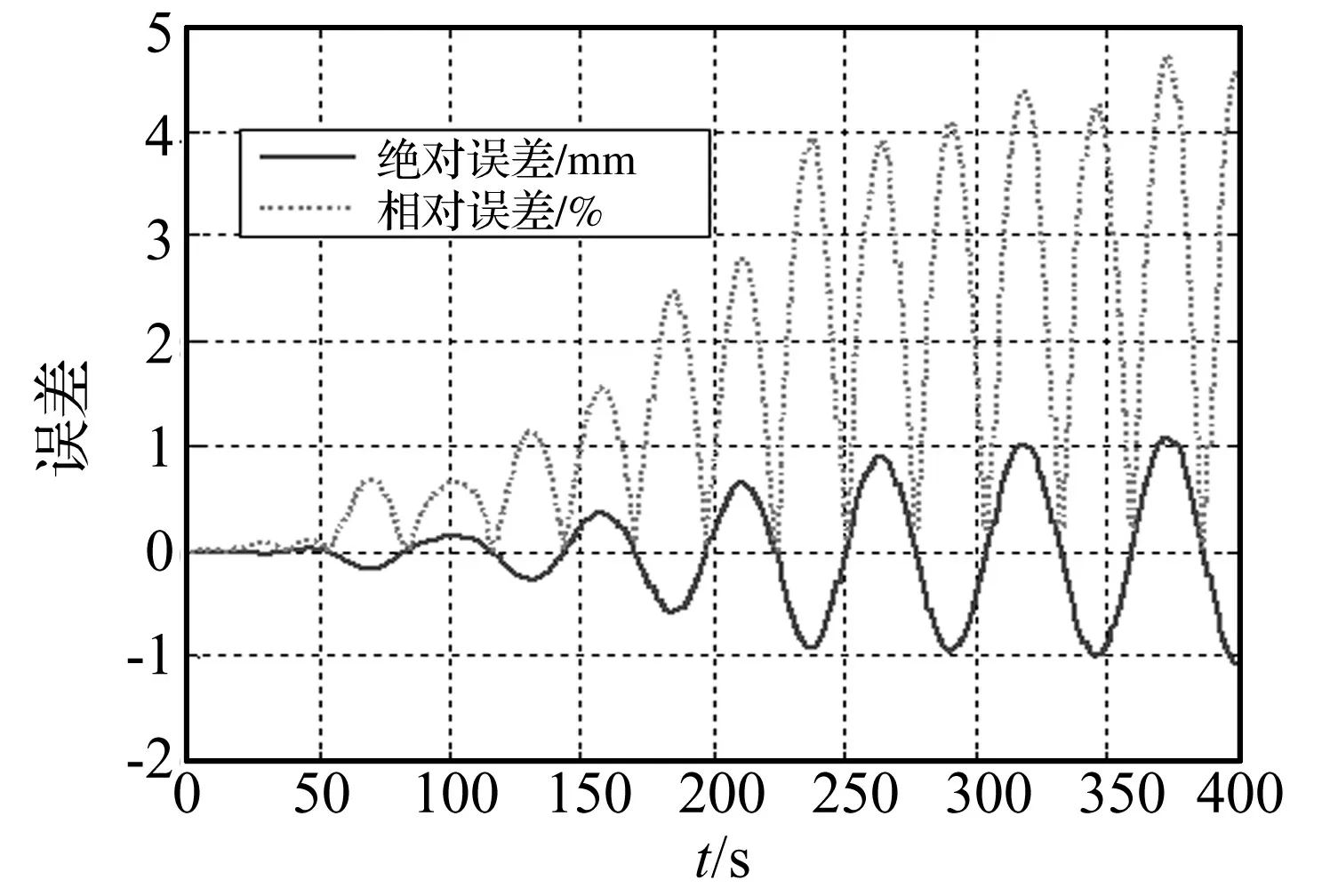

本混合模拟中,试验子结构(弹簧)是线弹性,其刚度Ke可以提前测定,因此可认为数值模拟的结果为真解。为了研究混合试验系统的误差,图12列出了图3所示结构的数值模拟和混合模拟的结果,可见混合模拟与数值模拟吻合较好。图13给出了混合模拟的绝对误差与相对误差(相对误差是绝对误差除以数值模拟反应的最大值并取绝对值而得),误差主要来源于①力传感器的噪声,②试验时作动器实际位移±12 mm (发给加载系统的命令折减一半)相对其量程±100 mm太小。从该图可以看出误差的累积效应。

以上,我们从《伪古文尚书》北传问题出发,对青齐学术在北魏洛阳时代的兴盛,以及在东魏北齐时代的退潮,作了粗略的梳理。由此可得两点结论:其一,青齐学术在北朝的沉浮与政治权力的兴替密切相关;其二,青齐学术的流行缩小了南北学术差异,为日后南北学术的融合创造了条件。

图12 数值模拟与混合模拟位移时程比较

图13 混合模拟的绝对误差与相对误差

5 结 论

根据混合模拟的基本原理,本文提出了一个基于Simulink仿真环境的混合试验系统,讨论了其中的关键环节,并进行了混合试验系统的仿真与验证,结论如下:

(1) 混合试验系统基本架构中包含三个模块:运动方程求解模块、数值子结构模块和试验子结构模块。试验子结构模块包括目标位移获取模块、位移命令发送模块、加载系统模块和数据采集模块。在Simulink仿真环境下,可以方便地搭建混合试验系统的基本架构,建立基于Simulink的混合试验系统。并方便地处理混合模拟中各类时间步长。

(2) 通过混合模拟的仿真,验证了基于Simulink的混合试验系统各模块的协同工作性能。根据专注的问题或设定的目标,可以修改其中相应的模块,通过仿真来解决问题并实现目标。在开展真实的混合模拟之前,也应进行仿真以便为真实的混合模拟做好准备。

(3) 通过真实的混合模拟,验证了基于Simulink的混合试验系统能进行硬件在回路仿真。混合试验系统中其他模块可以方便地与试验加载系统连接起来,弹性试件混合模拟结果表明该混合试验系统误差在可接受范围之内。

参 考 文 献

[1]Xiao Y, Hu Q, Guo Y R, Zhu P S and Yi W J. Network platform for remote structural testing and shared use of laboratories[J]. Progress in Natural Science,2005,15(12): 1135-1142.

[3]Kwon O S, Elnashai A S, Spencer BF. A framework for distributed analytical and hybrid simulations[J]. Structural Engineering and Mechanics,2008, 30:331-350.

[4]Pan P, Tomofuji H, Wang T, et al. Development of peer-to-peer (P2P) Internet online hybrid test system[J]. Earthquake Engineering and Structural Dynamics,2006, 35:867-890.

[5]王贞. 实时混合试验的控制和时间积分算法[D]. 哈尔滨:哈尔滨工业大学,2012:8-18.

[6]郑阿奇,曹戈,赵阳. MATLAB实用教程[M].北京:电子工业出版社,2005.

[7]任传俊,蒋志文. Real-Time Workshop实时仿真与应用[J]. 计算机仿真,2007,24(8): 268-271.

REN Chun-jun, JIANG Zhi-wen. Research and application of real-time simulation on Real-Time Workshop[J]. Computer Simulation, 2007,24(8):268-271.

[8]Wu B, Wang Q Y, Shing P B, et al. Equivalent force control method for generalized real-time substructure testing with implicit integration[J]. Earthquake Engineering and Structural Dynamics,2007, 36:1127-1149.

[9]许国山. 实时子结构试验的等效力控制方法[D].哈尔滨:哈尔滨工业大学,2010:55-56.

[10]陈永盛,吴斌,许国山,等. 基于OpenFresco-MTS的混合试验系统[C].第三届土木工程结构试验与检测技术暨结构实验教学研讨会, 哈尔滨,2012.5.

[11]周惠蒙, 王涛, 陈永盛,等. 采用dSPACE控制的电液伺服试验加载系统[J]. 结构工程师, 2011(27): 1-5.

ZHOU Hui-meng, WANG Tao, CHEN Yong-sheng, et al. Electro-hydraulic servo experimental loading system with dSPACE control[J]. Structural Engineers,2011(27):1-5.