某盾构主轴承油脂消耗分析与控制

李大伟,赵新合

(中铁隧道集团有限公司专用设备中心,河南 洛阳 471009)

某盾构主轴承油脂消耗分析与控制

李大伟,赵新合

(中铁隧道集团有限公司专用设备中心,河南 洛阳 471009)

针对某盾构主轴承HBW、EP2油脂耗量过大的问题,通过分析计算油脂理论消耗量与现场统计盾构主轴承油脂实际消耗量,得出HBW、EP2油脂的实际消耗量与理论消耗量的比值分别为2.6,3.1。从主轴承密封结构、油脂注入系统原理、油脂注入程序设置、管路布置、执行元件性能等多个方面进行详细分析,总结出控制程序设计不合理、油脂泵压力设定不当等造成油脂耗量过大的主要原因,并提出相应改进措施,为设备使用和厂家后续设备优化、改造提供参考。

盾构;主轴承油脂;消耗量;改进措施

0 引言

盾构施工中,油脂类消耗材料的成本在施工成本中占有较大的比重。标准地铁盾构每延米的油脂消耗量在1千元左右,消耗的主要油脂包括主轴承润滑密封油脂HBW、EP2和盾尾密封油脂。盾尾密封油脂国产化程度比较高,价格相对便宜;主轴承润滑密封油脂HBW、EP2则主要依靠进口,价格昂贵[1-3]。某外国制造的盾构自进入中国市场以来,普遍反映主轴承油脂消耗量过大,甚至达到其他厂家盾构的2~3倍,导致使用方施工成本大大增加。在地铁盾构施工利润日益低薄的情况下,减小油脂耗材的消耗量,是减少施工成本、提高利润率不可忽视的环节。朱祖熹[4]对中、日、法等国3种典型盾尾密封油脂的性能指标与密封功效进行了对比分析,并提出了相关材料标准化已势在必行的观点;王成伟等[5]结合实际盾尾油脂使用记录,对各种油脂使用情况进行了比较分析,总结出在不同条件下油脂的选择及使用方法;陈闽杰等[6]针对某大型盾构机出现的异常振动问题,对主轴承润滑系统及密封方式进行了研究;张红星等[7]基于对小松盾构机主轴承油脂密封磨损进行修复的经验,对主轴承油脂密封面修理技术进行了分析与总结;张志鹏等[8]等针对某大型盾构主轴承出现的油液污染和泄漏等故障现象,剖析主轴承润滑系统及密封方式,研究分析了造成主轴承润滑与密封系统故障的原因;王宝佳[9]针对中铁6号盾构施工中多次因出现30 L油脂桶内油脂不足而导致多点泵无法开启的故障现象进行了研究分析。前人关于盾构主轴承油脂系统的研究主要集中在油脂密封性能指标、密封系统故障分析及处理等方面。本文将对该厂家盾构主轴承密封结构和导致油脂耗量过大的主要原因进行详细分析,并提出相应的改进措施,为设备使用方和厂家后续进行设备的优化、改造提供参考。

1 油脂消耗量对比分析

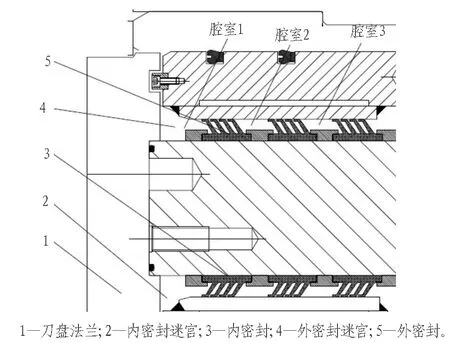

1.1 主轴承密封结构

该厂家盾构主轴承结构采用中心固定隔板形式(中心部位固定,不与刀盘一起旋转)。主轴承密封系统由内、外各3道四指密封组成(见图1),外加与刀盘法兰连接的迷宫密封结构,形成了具有3个腔室的完整主轴承密封系统。后2个腔室通过主轴承外圈的油道注入EP2油脂,迷宫结构的腔室通过主轴承外圈的油道注入HBW油脂。通过循环不断地注入油脂,确保主轴承良好的润滑与密封效果。

图1 主轴承密封结构图Fig.1 Structure of sealing of main bearing

1.2 油脂理论消耗量分析计算

HBW油脂理论消耗量可采用该厂家提供的式(1)计算:

Q=πDeS×0.5/1 000。

(1)

式中:Q为单位时间注入量,cm3/min;D为主轴承密封直径,mm;e为迷宫密封外侧间隙,mm;S为刀盘旋转速度,r/min;0.5为油膜厚度。

EP2的理论消耗量为HBW消耗量的20%~30%。

以某地铁项目6.28 m直径土压平衡盾构为例,计算油脂的理论消耗量。国内一般地层的掘进速度控制在1~1.5 r/min,此处刀盘旋转速度按照最大值1.5 r/min计算。

外密封直径:2 744 mm;

内密封直径:2 164 mm;

刀盘转速:1.5 r/min;

迷宫密封间隙:5 mm;

外密封HBW消耗量:QA=3.14×2 744 × 5 × 1.5× 0.5 /1 000=32.3 mL/min;

内密封HBW消耗量:QB=3.14×2 164× 5 × 1.5× 0.5 /1 000=25.5 mL/min。

由于HBW内密封油脂的同步分配器输出口为5路,其中4路供给主轴承内密封,另外1路通向旋转接头,所以计算总的注入量需要考虑旋转接头的消耗量。

HBW密度:1.3 kg/L;

EP2密度:1.1 kg/L;

HBW理论消耗量:Q1=32.3+25.5/4×5= 64.2 mL/min=3.85 L/h=5 kg/h;

EP2理论消耗量:Q2=3.85×30%=1.15 L/h=1.3 kg/h。

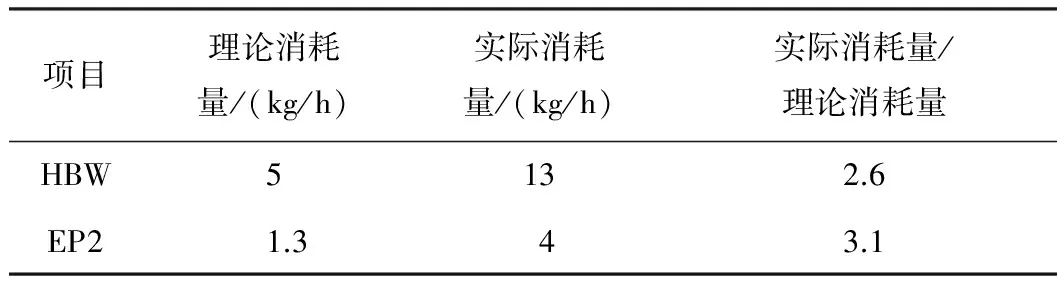

1.3 油脂消耗量对比

某项目提供的实际消耗量为: 每环消耗HBW油脂约6.5 kg,消耗EP2油脂约2 kg。刀盘转速控制在1~1.5 r/min,单环的平均掘进速度为40 mm/min,单环长度为1 200 mm,则:

每环的实际掘进时间t=1 200/40=30 min=0.5 h;

通过对比分析,得出油脂理论消耗量与实际消耗量之间的关系如表1所示。

表1 油脂消耗量关系对比Table 1 Grease consumption quantities

2 主轴承密封油脂注入原理

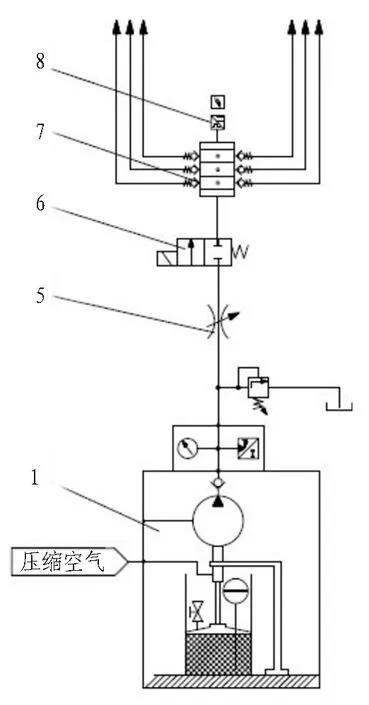

油脂注入系统分为HBW油脂注入系统和EP2油脂注入系统。油脂注入系统主要由气动油脂泵、气动阀/电磁阀、油脂同步分配器、脉冲计数器、节流阀、压力传感器等元器件组成(见图2)。

油脂注入分为手动模式和自动模式。手动模式在设备测试和强制性注入时使用;自动模式在设备正常掘进时使用。手动模式主要用于油脂系统的调试和设备的检测与检修。在手动模式下,通过手动打开控制室的油脂气动按钮,气动油脂泵1的电磁阀6得电启动油脂泵,同时HBW气动阀2(或EP2电磁阀5)得电并接通,油脂通过管路输送到同步分配阀4(或7)中。当油脂压力超过分配阀的开启压力时,分配阀开始工作,分配阀多路出口开始等量输出油脂,通过管路输送到主轴承密封腔内,同时脉冲传感器3(或8)同步记录脉冲数并反馈给PLC,PLC计算油脂注入量并将数据显示到监控电脑上。

(a) HBW油脂注入系统

(b) EP2油脂注入系统

1—气动油脂泵;2—HBW气动阀;3—HBW脉冲传感器;4—HBW分配阀;5—节流阀;6—电磁阀;7—EP2分配阀;8—EP2脉冲传感器。

图2油脂注入原理图

Fig.2 Grease injection circuit

油脂自动注入模式用于盾构的正常开挖。油脂注入系统和刀盘控制系统之间具有联锁关系,即刀盘启动时油脂注入系统便自动运行。油脂注入系统进入自动运行状态后,油脂泵1被打开,同时HBW气动阀2(或EP2电磁阀5)得电并接通,油脂分配器4(或7)开始输送油脂到密封腔内。此时,程序开始计时,并记录由脉冲传感器3(或8)反馈的脉冲数。当脉冲数达到设定值时,HBW气动阀2(或EP2电磁阀5)将自动关闭,等待下一个注入周期。如果在设定周期内未检测到设定脉冲数,程序将给出脉冲数不够的警报;如果连续3个循环未检测到设定脉冲数,程序将直接给出脉冲数不够错误,刀盘将强制停转,以保护主轴承密封。油脂自动注入模式流程见图3。

HBW注入到迷宫密封,通过迷宫密封直接挤出到开挖舱内。必须确保迷宫密封内油脂压力大于开挖舱内的土压力,才能确保油脂的正常溢出。为确保轴承密封的使用安全,对HBW的注入增加一个保护环节:当检测到实际脉冲数达到设定脉冲数后,还需要将HBW压力与土压传感器压力做比较:如果HBW压力小于土压力+0.03 MPa,将强制注入,直到压力大于土压力+0.03 MPa。

图3 油脂自动注入模式流程图Fig.3 Flowchart of automatic grease injection mode

3 原因分析

从表1可知,该盾构主轴承油脂的实际消耗量与理论消耗量之间存在较大差距。下文将对其主要原因进行分析和讨论。

3.1 程序设计不合理

对盾构施工现场检测记录的数据进行统计分析,发现无论刀盘转速如何变化,油脂的消耗量都维持在同一水平。但是,在正常情况下,油脂的实际消耗量应该与刀盘转速成正比例关系。通过对比分析,得出造成这一现象的原因为该厂家设计的程序将各个分配器的脉冲数设定为固定值。如果此设定值是按照刀盘最大转速设定的,那么将大大加大油脂的消耗量;如果此设定值是按照某一中间值设定的,那么当刀盘实际转速小于此转速时将造成油脂浪费,当刀盘实际转速大于此设定转速时又会造成主轴承密封腔内供油不足,会严重损坏主轴承密封。

3.2 油脂泵压力设定不当

根据现场监测,在其他条件不变情况下,调节油脂泵出口压力,压力越大,油脂的消耗量也会不断增加。根据油脂注入原理,当PLC检测到设定脉冲时,就关闭气动阀/电磁阀。对于HBW系统来说,由于流量要求较大,管路直径较大,因此采用电磁先导气动阀。而气动阀的开关与电气信号之间有一定的延迟,如果泵出口的压力越大,在这个延迟时间内流过分配阀的流量也就越大,因此增加了油脂消耗量。对于EP2系统来说,由于是直接驱动,就不存在太大延迟问题。

3.3 元器件安装位置不合理

通过对现场管路的排查,发现无论是HBW的气动阀,还是EP2的电磁阀,安装位置距离相应的分配器均有一段距离(1~5 m)。笔者认为此处的间距过大,会导致油脂过量消耗。究其原因,分配器是靠管道内的油脂压力驱动,当压力超过临界点时,就会开启油脂分配阀,当气动阀/电磁阀关闭后,气动阀/电磁阀与分配器管道内仍有压力,当此压力超过分配阀的开启压力时,油脂将通过分配阀注入到主轴承密封腔内。

E=1/βp=-Vdp/dV=VΔp/ΔV,ΔV=V·Δp/E。

(2)

式中:E为油脂的弹性模量(定值);V为电磁阀/气动阀与分配器之间油脂管道的体积;Δp为管道残存压力与分配器临界压力差;ΔV为油脂体积变化量,即关闭电磁阀/气动阀后流过分配器的油脂量。

根据式(2)得出:由于E为定值,电磁阀/气动阀关闭后流过分配器的油脂量与压差和管道体积成正比;由于分配阀临界压力为定值,管道体积与长度成正比,所以流过的油脂量只与管道长度、油脂残存压力有关,即管道越长,残存压力越大,流过分配阀的流量也越大。

3.4 气动阀出现故障

在油脂系统工作过程中,HBW油脂系统的气动先导阀经常出现卡阀芯、漏气等不良现象,导致在给出关闭电信号后数秒才能完全关闭主阀阀芯。如果漏气严重,甚至不能完全关闭主阀阀芯。在这种情况下,油脂将不受控制,造成极大浪费。

3.5 迷宫密封间隙过大

根据油脂消耗计算公式,HBW的消耗量与迷宫密封间隙有很大关系。该厂家的盾构主轴承的迷宫密封间隙为5 mm,而其他厂家则只有3 mm。另外,现场实际测量发现,由于安装存在误差,部分位置的间隙更大,甚至超过10 mm。由于HBW的注入是“流量+压力”控制方式,迷宫出口处间隙越大,越不容易保压。结果需要强制注入油脂,从而将大大增加油脂消耗量。

3.6 人为因素

由于盾构泵出口压力需要根据土舱压力进行调节,因此,当土舱压力高于轴承密封油脂的注入压力时,油脂密封效果将会降低。因此,在盾构施工过程中,必须保证油脂注入压力高于土舱压力。在盾构施工过程中,由于部分盾构操作司机责任心不强,为确保油脂注入压力高于土舱压力,将油脂泵的压力长期保持在较高状态,而未根据土舱压力的变化进行适当调节,从而导致油脂浪费。

4 应对措施

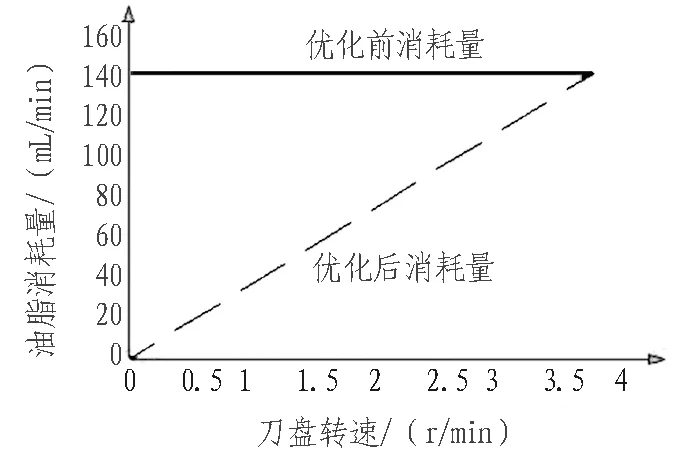

1)优化PLC程序。在PLC控制程序中,将油脂注入脉冲数与刀盘转速设置成正比例关系,那么通过流量控制方式注入的油脂量与刀盘转速将有机结合起来,避免油脂浪费。图4为PLC程序优化前后油脂消耗量的对比关系。

图4 油脂消耗量比较图Fig.4 Grease consumption quantities before optimization Vs those after optimization

2)合理设置油脂泵出口压力。可以通过外部设置方式实现。通过调节油脂泵的空气减压阀的压力来调节油脂泵的出口压力(EP2还需调节节流阀的开度)。调节压力的大小,应以实际消耗量趋近设定量为标准,但也不应该过小;如果过小,会导致脉冲数不够报警,甚至错误跳停刀盘。

3)及时检查HBW气动阀,避免出现发卡、漏气等现象。

4)缩短气动阀/电磁阀与分配器之间的距离,避免残压造成油脂的无谓消耗。

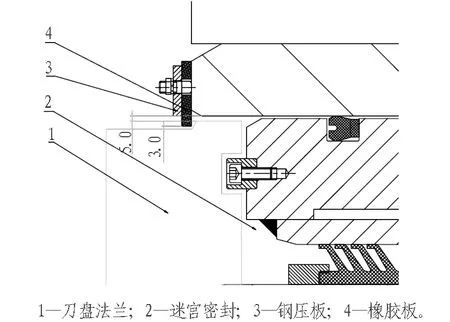

5)对于已有设备,建议在主轴承内、外迷宫密封的外侧各增加1道橡胶板,橡胶板通过外圈的钢压板和螺柱固定,橡胶板的螺栓孔做成腰形孔,橡胶板与刀盘法兰之间的间隙设置为3 mm,有效减小迷宫密封外围间隙,增加油脂流动的阻尼,能够有效建立起压力(见图5)。避免为了保压强制注入油脂。在实际操作过程中,需要注意迷宫密封腔内的压力:如果压力过小,应适当调小间隙;如果压力过大,应适当调大间隙,避免对主轴承密封造成损伤。对于厂家新制设备,建议从源头上减小迷宫密封的间隙,以减小油脂消耗。

图5 迷宫密封改造图Fig.5 Optimized labyrinth seal

5 结论与讨论

该厂家盾构油脂消耗量过大,既有设备本身程序设置的问题,也有现场实际操作的问题。根据现场实地操作经验及理论分析,得出了相应的优化、改进措施,能够将HBW、EP2油脂的消耗降低到理论消耗量水平上,进而有效减少施工耗材成本。

本文能够对使用该厂家盾构的用户提供参考,将油脂消耗控制在合理水平;也能为盾构制造厂家在优化、改进设备方面提供参考。

[1]韩凤宏.润滑脂、HBW脂、盾尾密封脂在法马通盾构机与海瑞克盾构机上的消耗比较与分析[J].隧道建设,2011,31(3): 405-410.(HAN Fenghong.Analysis on consumption of lubrication grease,HBW grease and tail skin sealing grease: case study on Herrenknecht shileds and NFM shields [J].Tunnel Construction,2011,31(3): 405-410.(in Chinese))

[2]牟映洁,郭京波.盾构机集中油脂润滑系统[J].隧道建

设,2011,31(S1): 401-404.(MU Yingjie,GUO Jingbo.Centralized grease lubrication systems of shield machine [J].Tunnel Construction,2011,31(S1): 401-404.(in Chinese))

[3]高伟贤,邓立营,张瑞临.盾构机主轴承密封结构研究[J].矿山机械,2008,41(13): 21-23.(GAO Weixian,DENG Liying,ZHANG Ruilin.Study of shield main bearing sealing structure[J].Mining & Processing Equipment,2008,41(13): 21-23.(in Chinese))

[4]朱祖熹.盾构法隧道的盾尾防水密封与盾尾密封油脂[J].中国建筑防水,2009,26(7): 2-6.(ZHU Zuxi.Water proofing and sealing tail and sealing grease[J].China Building Waterproofing,2009,26(7): 2-6.(in Chinese))

[5]王成伟,张志奇.浅谈盾构施工油脂使用[J].山西建筑,2011,37(4): 170-171.(WANG Chengwei,ZHANG Zhiqi.The use of grease of shield construction [J].Shanxi Architecture,2011,37(4): 170-171.(in Chinese))

[6]陈闽杰,刘小波,贺石中.大型盾构机主轴承润滑故障诊断与对策[J].润滑与密封,2010,35(5): 113-117.(CHEN Minjie,LIU Xiaobo,HE Shizhong.Lubrication fault diagnosis and countermeasures of main bearing in shield machine[J].Lubrication Engineering,2010,35(5): 113-117.(in Chinese))

[7]张红星,张志国.小松盾构机主轴承油脂密封面修理技术[J].建设机械技术与管理,2007,27(2): 97-99.(ZHANG Hongxing,ZHANG Zhiguo.Repairing technique for oil and grease sealing face of primary bearing at Komatsu shield-tunneling machine[J].Construction Machinery Technology & Management,2007,27(2): 97-99.(in Chinese))

[8]张志鹏,李松松.盾构主轴承润滑与密封系统改进设计及研究[J].工程机械,2013,44(3): 26-32,93-94.(ZHANG Zhipeng,LI Songsong.Lubrication of main bearing shield improvement design and research and sealing system [J].Construction Machinery and Equipment,2013,44(3): 26-32,93-94.(in Chinese))

[9]王宝佳.盾构机主轴承润滑系统故障处理[J].工程机械与维修,2012,25(7): 135.(WANG Baojia.Fault handling of main bearing grease lubrication system of shield [J].Construction Machinery & Maintenance,2012,25(7): 135.(in Chinese))

AnalysisandControlofGreaseConsumptionofMainBearingofaShield

LI Dawei,ZHAO Xinhe

(Tunneling-dedicatedEquipmentCenter,ChinaRailwayTunnelGroupCo.,Ltd.,Luoyang471009,Henan,China)

The consumption quantities of HBW and EP2 of the main bearing of a shield are too high.The ratios between the actual consumption quantities of HBW and EP2 and the theoretical values are 2.6 and 3.1 respectively.The reasons for the high grease consumption quantities are analyzed in terms of the sealing structure of the main bearing,the principle of the grease injection system,the setting of the grease injection control program,the layout of the grease injection circuit and the performance of the grease injection devices.It is concluded that the improper design of the grease injection control program and the improper setting of the pressure of the grease pumps are main reasons for the high grease consumption quantities.Furthermore,optimization measures are proposed to reduce the grease consumption quantities.The paper can provide reference for shield users and shield manufacturers.

main bearing; grease; consumption; optimization measures

2013-10-14;

2013-11-15

李大伟(1982—),男,河南邓州人,2006年毕业于重庆交通大学,机电一体化专业,本科,助理工程师,从事盾构/TBM技术服务及管理工作。

10.3973/j.issn.1672-741X.2014.01.014

U 455

A

1672-741X(2014)01-0083-05