T型微通道液滴/气泡生成时间和大小的研究现状

(中国石油大学(华东) 化学工程学院,山东 青岛 266580)

T型微通道液滴/气泡生成时间和大小的研究现状

曲燕

(中国石油大学(华东) 化学工程学院,山东 青岛 266580)

利用微流体机械可以生成更均匀、大小可调的微液滴/气泡。文中分析了T型微通道生成微液滴/气泡的典型流型以及过程中的主要受力、微液滴形成/破碎过程的典型阶段以及相关的影响因素,总结了现有的利用力平衡方法预测微液滴/气泡大小的关系式,为有效控制T型微通道内微液滴/气泡的生成时间以及最终的体积,形成一种稳定的多相流流动提供了参考。

T型微通道;流型;微液滴/气泡大小;形成;破碎

1 微液滴/气泡生成方法

T型微通道内液滴-气泡生成过程研究,涉及微流体系统内的两相流动,是工程热物理领域的研究热点和难点。微液滴 (气泡)以其独特的流体力学特性及尺度效应,在乳化、生物化验、生物养殖、环保等众多领域广泛应用。

当前微液滴/气泡的生成方法主要有4种:

(1)使用喷嘴或多孔介质;

(2)搅拌气泡和水的混合物;

(3)析出并分离水中溶解的气体;

(4)利用微流体器械。

前三种方法,生成的微气泡/液滴的直径较大(>50 μm),均匀度较低(<70%);利用微流体器械可以生成均匀度高(>90%)、大小可调(20 μm~)的微液滴/气泡。主要有三种常用的微流体器械(见图1):

(a)微通道乳化;

(b)毛细流聚焦;

(c)T型微通道[1-2]。

微通道乳化法,与其他两种微通道生成方式相比,气泡(液滴)是在表面张力作用下自发形成,耗能最低,生成的气泡均匀度最高(约5%),但气泡的生成时间较长。后两种方法生成的气泡均匀度相当(约2%),但是c方法的微通道结构简单,使在小芯片制作多条微通道从而形成芯片实验室系统(Chip Lab)更易于实现,所以T型微通道内液滴/气泡的形成和破碎研究的最多。

图1 微流体器械生成微液滴/气泡的方法

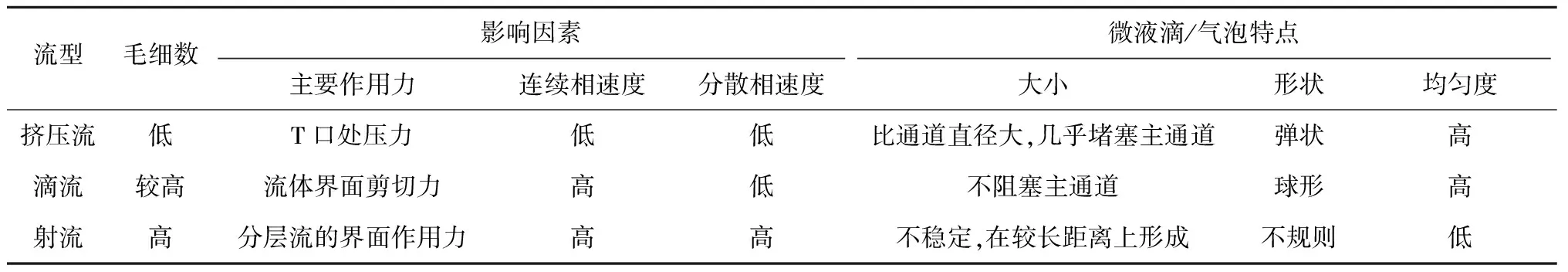

表1 T型微通道主要流型的特点和影响因素

2 T型微通道内流型研究

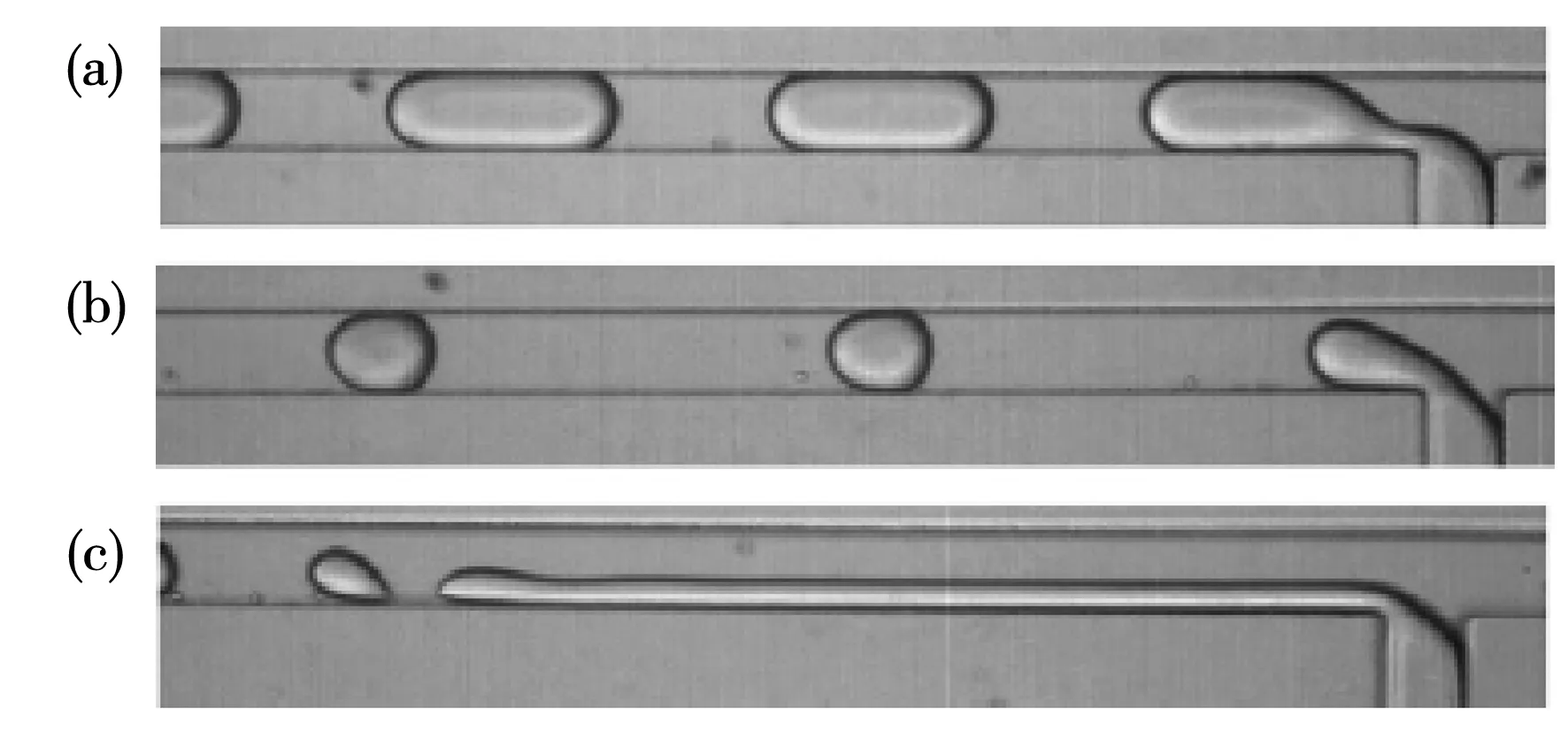

在T型微通道中,分散相在T型口变形和破碎,分散相和连续相流体在多种力的复杂作用下形成不同的流型,用毛细数Ca来划分的T型微通道内的三种典型流型是(如图2所示):挤压流,滴流,射流[3]。各流型的特点和主要影响因素见表1,其中滴流生成的微液滴/气泡的均匀度最高且可控,是T型微通道中的最佳流型。

图2 T型微通道内主要流型[4]

人们通常认为影响微流体系统流型的力主要有:浮升力、重力、惯性力、粘性力和表面张力。这些力主要起两种作用:一种是维持作用,阻止液滴的变形和形成,如表面力;一种是分离作用,促进液滴形成,如由密度差引起的浮升力、由连续相施加的粘性剪切力、促使分散相在T型口膨胀并向连续相移动的惯性力。表征这些力之间相互作用的主要准则数归纳在了表2中。

表2 影响微流体系统流型的主要准则数

注:表中,μ是动力粘度,ρ是密度,v是流速,L是液滴长度,σ是表面张力系数,w是通道宽度。

在受限的T通道中,由于液滴形成只出现在水平通道中,所有与水平通道垂直的力都不再对液滴的形成起作用,也因为两种介质的密度差不大,所以浮升力、重力可忽略。由于微通道中介质流动Re<<1,分散相流动膨胀产生的惯性力通常被表面张力克服。因此,微通道内多相流的流型主要与流体性质(粘性、表面张力)、流道几何特征(流道长宽深)、流动条件(流速)有关,可以用毛细数Ca,流量比Q=vdwdh/vcwch=vd/vc,流道面体比h/wc,宽度比wd/wc来衡量,其中下标c,d分别代表连续相和分散相[5-7]。

在T型微通道三种典型的流型下,液滴形成过程相似,但过程中的受力不同。在液滴脱离分散相前,受力主要涉及表面张力、液滴界面的剪切力,液滴前后端面的压差。界面张力是液滴形成过程中唯一抵抗界面变形的力。由于液滴的弯曲端面会排挤周围的连续相流体产生Laplace压力,而Laplace压力总是受流过界面的连续相流体的影响,所以,Laplace压力的影响主要在沿通道轴向的总压变化上体现。液滴前端未进入主通道时,液滴界面上的Laplace压力由与分散相通道宽度和深度有关的两个曲率决定;当液滴增长变形时,Laplace压力会随分散相通道和主通道的压力驱动流而周期性变化;当分散相占据连续相通道时,毛细压力最小。尤其在挤压流区,因为分散相压力在液滴形成过程中几乎不变,连续相压力变化很大。在射流区,随Ca数变大,压力波动的幅度变小,但频率变大,说明大Ca数下,液滴在T口的形成对当地压力影响很小[5]。

3 微液滴/气泡形成、破碎过程

液滴的形成一般认为经历两个阶段[8-9]:①生长阶段:这一阶段分散相前端进入连续相并膨胀、液滴后端面即将随连续相向下游移动;②分离阶段:液滴后端面向连续相移动,液滴的颈部和分散相主流变得越来越薄,直到在T型口下游断开形成完整液滴。在液滴形成过程中,液滴后端面的运动对液滴形成时间和最终体积有很大影响,只要分析液滴后端面的受力,而不必分析液滴所有端面的受力,可以简化计算过程。

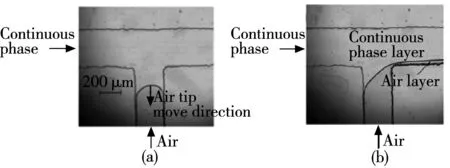

图3 T型口处气泡前端的典型流动状态

气泡的形成除了具有液滴形成的两个典型阶段外,还有一个所谓的流动阶段,即在前一个气泡分离之后,气相前端会回缩到气相通道一段距离,之后才进入生长阶段和分离阶段。在一定的连续相流速下,气体入口压力只有在一定范围内,T型口处才有气泡生成。当气体入口压力小于压力范围下限时,气体不能进入连续相,将缩回气体通道;当高于压力范围上限时,气相将形成一股气体流,进入主通道与连续相并流(如图3所示)[9]。气体的入口压力与界面毛细压力Δpσ以及从T型口到主通道出口处的压降Δpc有关。文献[9]通过拟合实验数据,给出了连续相为蒸馏水和60%甘油水溶液时,分散相气体入口压力的有效范围

pmin=4.2Δpc

pmax=4.9Δpc

(1)

除此之外,T型微通道中液滴/气泡的形成和分离还受很多因素的影响。S.van der Graaf[9]认为,Dneck(见图4)直接影响液滴表面张力,对T通道中液滴的分离很关键,Dneck的大小与微通道的深度在一个数量级上,只有Dneck小于通道深度时,液滴才会发生断裂。液滴分离前的直径Ddetach是预测液滴最终大小的参考指标。

图4 液滴的关键参数示意

Xiao-Bin Li[5]认为沿液滴表面的压力差和粘性切应力是在液滴破碎过程中起主导作用的力。对于T通道内气泡的破碎,两相流体的粘度比增大会造成气泡内压差的变化,高粘度比会造成气泡破碎时的高阻力[10]。在低Ca数下Taylor气泡内的反向流动已被实验证实是影响气泡破碎的主要因素[11]。另外,接触角决定了液滴与通道壁面的相互作用、液滴形成和在通道中运移的难易程度、以及液滴的形状。在液滴形成过程中,为了将分散相流体连续破碎成稳定的液滴,连续相流体要润湿整个通道壁。Shazia Bashir[12]研究发现,接触角在120°~180°范围内,随接触角的增大,液滴破碎时间缩短,液滴形成频率增大,因为流体与壁面间的附着力下降,整体流动阻力降低。在较大Ca数(Ca=0.03)下,由于剪切力大于壁面附着力,液滴长度基本不依赖接触角的变化;随Ca数减小,液滴生长逐渐依赖接触角,当Ca=0.006时,尤为明显;接触角增大到大于165°,对液滴的影响可忽略[13]。

4 微液滴/气泡体积和形成时间计算

众所周知,增大连续相液体的流速,能降低生成液滴的体积(降低了液滴的长度),增大液体生成频率。通常定义一个无量纲的毛细数,来比较不同的流动系统。毛细数一定时,流率比、粘度比、高宽比和宽度比将不同程度的影响液滴形状和生成频率。

在一定的连续相流速下,增加粘度比是减小微液滴尺寸,增加生成频率的有效途径[14]。

S.vander Graaf[8]认为液滴最终的体积Vdr由两部分构成:

(1)连续相施加于液滴表面的阻力与表面张力相等时液滴的体积Vcrit;

(2)液滴分离时的体积(tneck×φd):

Vdr=Vcrit+tneck×φd=φd×(tcrit+tneck)

(2)

其中,φd是分散相流率。对于较低流速的分散相,液滴形成的时间主要取决于表面阻力与表面张力平衡时液滴的形成时间tcrit;而对于较高流速的分散相,液滴形成时间主要取决于液滴分离时间tneck。当然,较小的Vcrit对应较小的tcrit,最终的液滴形成时间也较短。

S.vander Graaf[15]随后在液滴体积的计算模型中考虑了Ca数的影响

Vdr=Vcrit,refCam+tneck,refCanφd

(3)

其中,Vcrit,ref和tneck,ref是Ca=1时的Vcrit和tcrit,参数m,n只与T型微通道结构有关,在文中取m=n=-0.75。液滴体积随Ca数的增加而减小,随分散相流率φd的增大而增大,液滴的变形和破碎是在一定的Ca数下发生的。对于高Ca数和高分散相流率,液滴分离阶段的体积在液滴总体积中占主要部分;而在低Ca数(Ca<0.1)和低分散相流率下,液滴分离阶段的体积对液滴总体积的贡献几乎可以忽略。

Garstecki[12]等分析了受限T型微通道中液滴/气泡产生机理,得出了一个极为简单的关系式来预测微液滴/气泡的大小

L/wc=1+ηQd/Qc

(4)

其中,L为液滴/气泡的长度,wc为主通道的宽度,Qc/Qd分别为连续相和分散相流体的流量,η为一数量级为1的常数,其值取决于T型微通道的几何尺寸。从中可以看出,当生成的液滴/气泡较大,能充满整个微通道截面时(见图5a),其大小与两种流体的粘性及表面张力无关,只取决于通道的几何尺寸和流量。

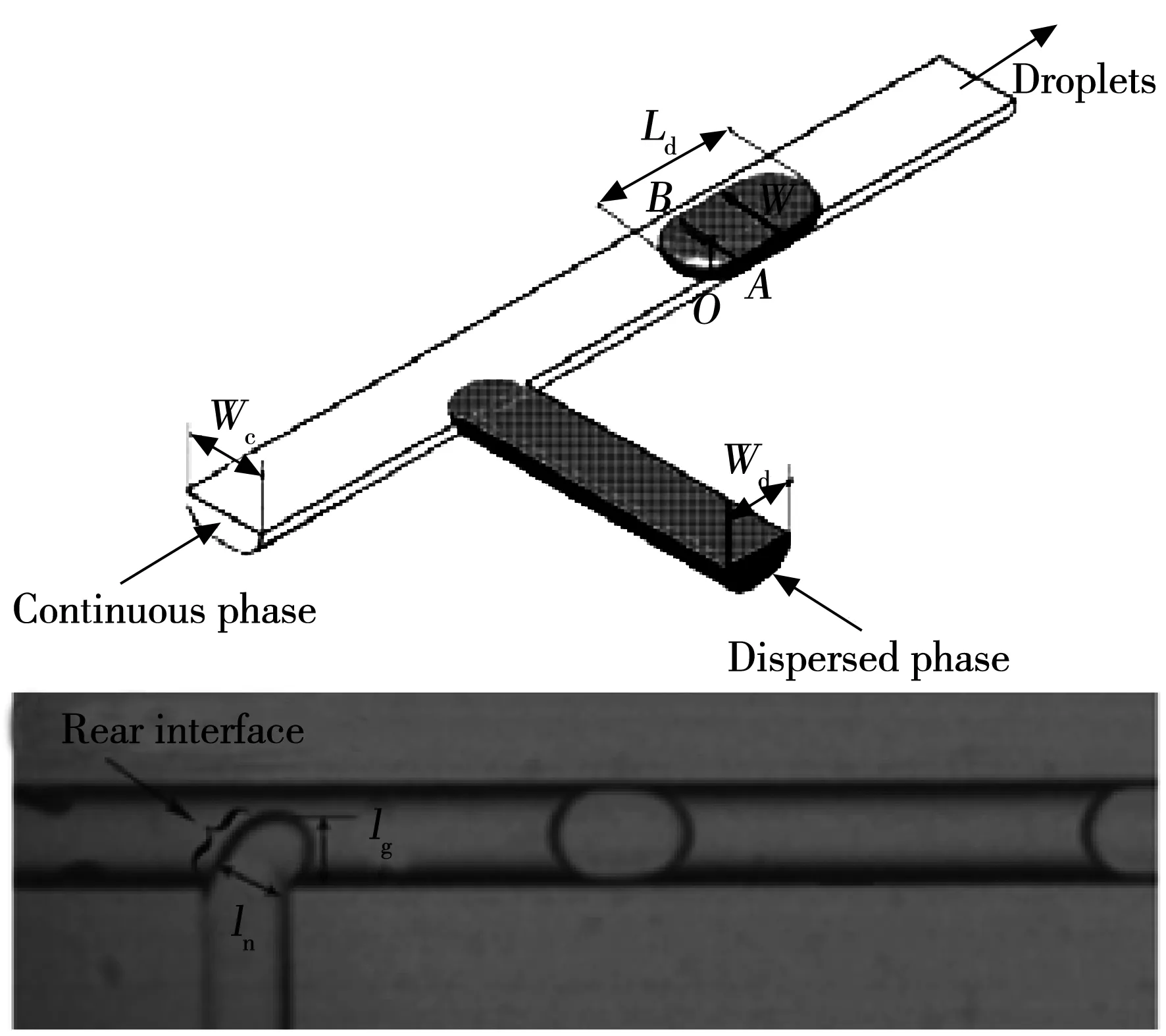

图5 T型微通道

对于非受限T型微通道,液滴/气泡体积较小,在表面张力的作用下趋于球形(见图5b),此时形成的微液滴/气泡的大小,随Ca数的减小而增大,随分散相和连续相流体流量比的增大而增大[2]。

Sujin Yeom[4]未考虑通道的润湿性,通过力平衡模型,给出了适合方形截面的T型微通道液滴体积的计算式

(5)

其中,SE是液滴生长阶段完成时,在主通道内的最大高度;w是主通道的宽度,常数CA,CB,Cc,m,n在文献中分别取0.97,0.89,0.077,0.61。

图6 T型微通道结构尺寸(上)及相关液滴尺寸(下)

Yuxiang Zhang[9]等认为,对于不可压缩的离散相,液滴的体积等于在液滴形成时间内离散相泵入液滴内的量,并给出T型微通道中液滴生成时间tdr和液滴体积Vdr的计算式

tdr=tg+tn

Vdr=tdr·Qd

(6)

(7)

从中可以看出液滴的最终体积仅与微通道截面形状和尺寸、连续相和分散相的流量有关。

参数a,b通过对受限的T型微通道中液滴的受力分析获得。在连续相通道中,液体形成主要受三方面力的影响,表面张力Fσ,粘性剪切力Fτ和液滴表面压差形成的力FΔP

Fσ∝σ

Fτ∝μcvc

(8)

FΔP∝μcvc

σ,μc,vc分别是表面张力系数、连续相的粘度和速度。由此可见,a,b主要受Ca数的影响,这与文献[8,15]的观点吻合。

由以上分析可见,T型微通道中微液滴/气泡的流动形式不同,所受的关键作用力将不同,其大小和形成频率的影响因素也有差别。其中,毛细数、流量比和通道几何尺寸是需要考虑的关键影响因素。

5 结论

微液滴/气泡的大小和均匀度是两个非常重要的参数,直接决定了其功能的实现。气-液两相系统与液-液两相系统,除了分散相密度不同,会影响浮升力外,两系统可认为本质上相同。有效控制微液滴/气泡的生成时间以及最终的体积,形成一种稳定的多相流流动是微流体系统研究的重点和难点。是否能够达成一种稳定的多相流流动既取决于流体动力条件也取决于界面化学条件。T型微通道中微液滴大小的计算通常由液滴形成过程的力平衡模型获得,充分了解微液滴/气泡在T型微通道内的生长、分离过程,以及不同阶段的受力和典型流型之间的关系,是非常必要的。

[1]张玉相.2-T型微通道内气泡生成和破碎特性可视化实验研究[D].济南:山东大学,2006.

[2]柏超.微通道内气泡/液滴生成的理论研究[D].济南:山东大学,2008.

[3]DeMenech, M., Garstecki, P., Jousse, F., Stone, H.A.. Transition from squeezing to dripping in a microfluidic T-shaped junction[J]. J. Fluid Mech. 2008,595:141-161.

[4]Sujin Yeom,Sang Yong Lee.Size prediction of drops formed by dripping at a micro T-junction in liquid-liquid mixing[J].Experimental Thermal and Fluid Science,2011,35:387-394.

[5]Xiao-Bin Li, Feng-ChenLi, Juan-ChengYang. Study on the mechanism of droplet formation in T-junction microchannel[J].Chemical Engineering Science,2012,69:340-351.

[6]Shui L., Eijkel J. C. T. and Berg A., Multiphase flow in microfluidic systems-control and applications of droplets and interfaces[J].Advances in Colloid and Interface Science,2007,3,1.

[7]Zheng B., Tice J. D. and Ismagilov R. F..Formation of droplets in microfluidic channels alternating composition and applications to indexing of concentrations in droplet-based assays[J].Analytical Chemistry,2004.76,4977-4982.

[8]S. van der Graaf, M.L.J. Steegmans, R.G.M. van der Sman,et.al, Droplet formation in a T-shaped microchannel junction: A model system for membrane emulsification[J].Colloids and Surfaces A: Physicochem. Eng. Aspects, 2005,266:106-116.

[9]Yuxiang Zhang, Jing Fan,Liqiu Wang. Formation of Nanoliter Droplets in a Confined Microfluidic T-Shaped Junction: Formation Time and Droplet Volume[J].Current Nanoscience, 2009,(5):519-526.

[10]Baroud, C.N., Gallaire, F., Dangla, R.,. Dynamics of microfluidic droplets[J]. Lab Chip,2010,10:2032-2045.

[11]Van Steijn,V.,Kreutzer,M.T.,Kleijn,C.R.,. μ-PIV study of the formation of segmented flow in microfluidic T-junctions[J].Chem.Eng.Sci.,2007,62:7505-7514.

[12]Shazia Bashir, JuliaM.Rees, WilliamB.Zimmerman.Simulations of microfluidic droplet formation using the two-phase level set method[J]. Chemical Engineering Science, 2011,66:4733-4741.

[13]Sang, L., Hong, Y., Wang, F., Investigation of viscosity effect on droplet formation in T-shaped microchannels by numerical and analytical methods[J].Microfluid. Nanofluid,2009,6:621-635.

[14]Joeska Husny, Justin J. Cooper-White. The effect of elasticity on drop creation in T-shaped microchannels[J].J. Non-Newtonian Fluid Mech,2006,137:121-136.

[15]S. van der Graaf , T. Nisisako, C.G.P.H.Schroen,et.al.Lattice Boltzmann Simulations of Droplet Formation in a T-Shaped Microchannel[J].Langmuir,2006,22:4144-4152.

[16]Garstecki, P., Fuerstman, M.J., Stone, H.A., Whitesides, G.M.. Formation of droplets and bubbles in a microfluidic T-junction——scaling and mechanism of break-up and mechanism of break-up[J].Lab.Chip 2006,437-446.

ReviewofDroplet/BubbleFormationTimeandSizeinTJunctionMicrochannel

QU Yan

(College of Chemical Engineering, China University of Petroleum, Qingdao 266580, China)

Micro droplets/bubbles with finer monodispersity and more controllable size can be formed by using microfluidic devices. This paper analyzed typical flow regime, the forces, the different phases and impact factors during droplets/bubbles formation in T junction microchannel. The prediction relations of micro droplets/bubbles formation time and final volume mainly by the method of force balance are summarized, which provide the reference to form the stable multiphase flow in T junction microchannels.

Tjunction microchannel; flow pattern; micro droplet/bubble size; formation; breakup

2013-09-30修订稿日期2013-12-20

中国石油大学(华东)自主创新科研计划项目(27R1204024A),国家自然科学基金青年基金(51206189)

曲燕(1980~),女,博士,副教授,研究方向为强化传热与节能技术。

O35

A

1002-6339 (2014) 05-0447-05