基于Prohl-Myklested方法的汽车变速器斜齿轮传动系统建模及非线性分析

张宇白,袁惠群,寇海江

(1.东北大学 机械工程与自动化学院,沈阳 110819;2.东北大学 理学院,沈阳 110819)

汽车变速器传动机构由齿轮、轴、轴承等传动件组成,为多齿轮盘-轴转子系统,其齿轮传动系统力学性能好坏直接影响汽车各项性能指标的优劣。考虑扭转、摆动影响,传动系统自由度达几十个,建立运动微分方程较复杂。因此对其降维非常必要。Prohl-Myklested方法给出将实际转子模型简化为较少自由度的集中参数模型基本准则。考虑各齿轮盘直径与各轴段直径相差不大,轮齿较宽,且啮合齿轮刚度激励对该系统动力学特性起重要作用,将该方法用于汽车变速器齿轮传动系统可大大降低传动系统自由度数。而此类研究目前未见报道。

对变速器传动系统力学特性的研究[1-3]考虑啮合刚度时变性影响,尤其重点考虑齿侧间隙非线性影响,但现有研究多集中于较少自由度齿轮系统的非线性,且直齿轮居多,忽略齿侧间隙及时变刚度的多自由度齿轮系统研究,据此建立的运动微分方程[4-5]忽略各自由度间耦合作用,会产生一定误差。

本文基于改进的Prohl-Myklested方法对汽车变速器斜齿轮传动系统进行降维处理,验证其准确性。针对由该方法所得模型轴段刚度不同、两端质量集中、非对称弹性支承等特点,本文提出圆盘两端刚度不同时的矩阵计算公式,给出该类模型运动微分方程计算方法。提出考虑齿侧间隙、时变刚度耦合作用的斜齿轮动态啮合力表达式,研究各自由度耦合作用下斜齿轮传动系统非线性力学行为特点,并提取故障特征。

1 Prohl-Myklested方法原理

实际转子系统可视为由一根变截面轴与圆盘组成的系统,Prohl-Myklested方法即将连续转子简化为离散的盘-轴系统。当节点间第i个轴段由k个非等截面轴段组成时,可将质量及转动惯量集中于左右两端构成刚性薄圆盘,轴段则简化为无质量的等截面弹性轴。质量、转动惯量、抗弯刚度分配原则据Prohl-Myklested方法[6]获得。斜齿轮传动系统扭转振动较突出,抗扭刚度影响不可忽略,Prohl-Myklested方法中当量抗扭刚度计算公式等效原则是纯扭转轴两端相对扭转角保持不变,计算式为

(1a)

(1b)

图1 变速器齿轮传动系统实物图

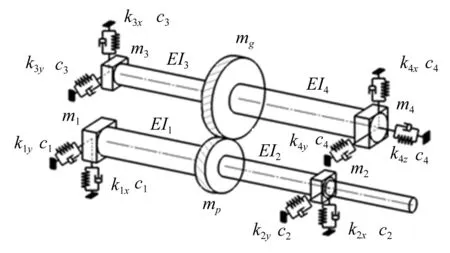

图1为变速器齿轮传动系统实物图。考虑三挡斜齿轮啮合,其模型及齿轮结构参数见表1。材料参数为弹性模量E=2×1011Pa,泊松比μ=0.3,密度ρ=7 850 kg/m3。利用Prohl-Myklested方法将其简化为非对称弹性支承、两端集中质量、轴段存在不同抗弯刚度及抗扭刚度的斜齿轮传动系统模型见图2,结构参数见表2,其中p为主动齿轮,g为从动齿轮。

表1 齿轮技术参数

图2 变速器齿轮传动系统集中参数模型图

表2 变速器齿轮传动系统集中参数模型结构参数

2 仿真验证

为验证集中参数模型动力学行为的准确性,本文利用ANSYS进行有限元模态分析,结构参数及材料参数同前。啮合齿轮由弹簧连接,考虑斜齿轮传动的重合度较大,单对齿及双对齿交替啮合刚度波动幅度较小,设啮合刚度为常值[7],取其平均啮合刚度1.133×108N/m。采用MASS21模拟齿轮转子、Beam189模拟转轴、COMBIN14模拟弹性支承,分别对模型进行模态分析。集中质量模型与连续体模型各阶次固有频率值见图4。由图4看出,两种模型所得前十二阶模态吻合较好,误差小于8%。

图3 变速器传动系统有限元模型

图4 连续体模型与集中参数模型固有频率对比

集中参数模型及质量连续模型有限元法振型对比见图5。其中图5(a)、(b)为平行轴弓形弯曲振型图,且弯曲方向一致;图5(c)、(d)为输出轴静止、输入轴弯曲振型图;图5(e)、(f)为输入轴静止、输出轴高阶弯曲振型图;图5(g)、(h)为输出轴静止、输入轴高阶弯曲振型图。由图5看出,两模型计算结果吻合较好,证明简化集中参数模型的准确性。即改进的Prohl-Myklested方法可较好描述变速器齿轮传动系统动力学特性。

图5 集中参数模型及质量连续模型振型对比

3 非线性动力学方程

3.1 斜齿轮非线性动态啮合力

图6 齿轮系统含齿侧间隙及变刚度非线性动力学模型

斜齿轮系统齿侧间隙、时变刚度非线性动力学模型见图6,图中k(t)为时变啮合刚度,c为啮合阻尼力,2bn为齿侧间隙。主动齿轮啮合处受力见图7,图中αn为法面压力角,ατ为端面压力角,β为螺旋角,βb为基圆螺旋角,Fn为沿啮合线方向动态啮合力,其在径向、切向投影分别为Fr,Fa。两齿轮所在节点自由度分别为xp,yp,φp,θxp,θyp,xg,yg,φg,θxg,θyg。三档斜齿轮副沿啮合线相对位移为

δ(t)=(xp-xg)sinαn+(yp-yg)cosβcosαn+(rpφp+

rgφg)cosβb+(rpcos(αtθyp)+rgcos(αtθyg))sinβb-

(rpsin(αtθxp)+rgsin(αtθxg))sinβb

(2)

式中:rp,rg分别为主动齿轮、从动齿轮分度圆半径。采用齿轮啮合线方向相对位移分段线性方法得间隙非线性位移函数[8]为

(3)

设m1为主动齿轮等效质量;m2为从动齿轮等效质量;ks为齿轮综合啮合刚度;ξ为阻尼比,取值范围0.03~0.1,本文取0.05,啮合阻尼计算式为

(4)

轮齿啮合刚度可表示为轮齿所受载荷除以轮齿啮合变形[9]。设齿轮啮合对数为n,主、被动轮各啮合轮齿变形为δpi(i=1,…,n),δgi(i=1,…,n),各啮合齿对接触力为Fi(i=1,…,n),则轮齿啮合刚度[10]为

(5)

通过建立斜齿轮三维接触有限元分析,既可确定轮齿间载荷分配,又可求出实际变形,即在某啮合位置及给定载荷Fi下主动轮齿、被动轮齿的实际变形δpi,δgi及总变形δsi=δpi+δgi,从而求出每对齿啮合综合刚度。整个轮齿啮合综合刚度为各对齿刚度之和。取不同时刻可求出时变啮合刚度数据值。传动过程中啮合刚度的明显周期性变化,可用傅里叶级数形式表示为

(6)

考虑啮合阻尼力及齿侧间隙非线性弹性力作用,轮齿间动态啮合力为

Fn=k(t)g(t)+cδ(t)

(7)

(8)

3.2 刚度矩阵计算方法

利用柔度影响系数法可求出圆盘的刚度矩阵,其柔度系数为

(9)

式中:a为圆盘至轴段左端点距离;l为盘轴总跨度;b=l-a。由于刚度、柔度矩阵互为逆阵,即

(10)

因此圆盘变形势能表达式为

(11)

本文采用第二类拉格朗日方程建立考虑齿侧间隙-时变啮合刚度非线性的斜齿轮传动系统运动学微分方程。传动系统计算模型自由度共18个,且多个自由度间具有强耦合关系,但其与轴向自由度耦合程度较小,可忽略。设齿轮轴向充分固定,轴向刚度无穷大。传动系统运动学微分方程为

(12)

4 非线性特性分析

4.1 随转速变化的传动系统非线性行为

选齿侧间隙50 μm,采用四阶龙格-库塔法计算传动系统动力学特性。变速器非线性齿轮传动系统随主动轮自转转速变化分岔图见图8,其中图8(a)仅考虑时变啮合刚度参数振动,该系统由周期运动开始,逐渐向混沌运动过渡,混沌运动与周期运动交替发生;图8(b)考虑齿侧间隙、时变啮合刚度耦合作用,分岔图出现与图8(a)相似的非线性特征,但因齿侧间隙的强非线性,振动行为更复杂,传动系统不稳定的混沌运动区间增大。

对比图9、图10,转速相同情况下齿侧间隙对传动系统非线性振动重要影响清晰可见。不考虑齿侧间隙时传动系统相图为双周期运动,且闭曲线重合,幅值谱图出现双频率成分。考虑齿侧间隙时,相图变为不重合的复杂曲线,幅值谱图包含连续频谱成分,表现为典型的混沌运动特征。因此,齿侧间隙导致系统振动更复杂。

图8 斜齿轮传动系统分岔图

图11 变速器斜齿轮啮合有限元应力分布图

4.2 齿侧间隙故障非线性特征

用LS-DYNA有限元软件模拟齿轮传动系统啮合运动,见图11。

据三种工况,对输出三档齿轮施加168.8 Nm扭矩,两齿轮静态法向啮合力为5 098.4 N,提取啮合接触面内部激振力见图12(a),啮合力曲线在4 000 N附近上下波动,范围为3 500~4 500 N间。图12(b)为齿侧间隙非线性时啮合力时域波形,与图12(a)较平稳的时域波形相比出现每隔一段时间的冲击现象,振幅较正常啮合时略有提高。对此工程实际中需调整并避免齿侧间隙过大引起的非线性振动故障发生。对图12(b)啮合力数据进行傅里叶变换,获得啮合力幅频特性曲线,见图13,图中形成调制边频带。3 400~4 100 Hz间细化谱分析见图14。由图14看出,该边频带中心频率为传动系统固有频率3 691.8 Hz,调制频率为齿轮旋转频率50 Hz,此即为齿侧间隙故障频率特征。

图13 动态啮合力幅频特性曲线

图14 细化谱分析

5 结 论

(1) 基于Prohl-Myklested方法降维处理,建立变速器齿轮传动系统的动力学模型,数值仿真模拟验证利用Prohl-Myklested方法对变速器齿轮传动系统进行简化的可行性及准确性。

(2) 提出圆盘两端刚度不同情况下刚度矩阵计算公式,推导出非对称弹性支承、两端具有集中质量、轴段存在不同抗弯刚度及抗扭刚度的斜齿轮传动系统运动微分方程。

(3) 汽车变速器斜齿轮传动系统非线性数值仿真研究结果表明,齿侧间隙导致传动系统非线性振动更复杂,不稳定混沌运动区间增大。齿侧间隙故障发生时,碰摩力时间历程曲线中出现冲击现象,振幅较正常啮合时略高;频谱成分具有以传动系统固有频率为中心频率,以齿轮旋转频率为调制频率特点。

[1]Kong J P, Lee Y S, Han J D, et al. Drop impact analysis of smart unmanned aerial vehicle (SUAV) landing gear and comparison with experimental data[J]. Materialwissen-schaft und Werkstofftechnik, 2009,40(3):192-197.

[2]Fakher C, Tahar F, Mohamed H. Analytical modeling of spur gear tooth crack and influence on gearmesh stiffness [J].European Journal of Mechanics A/Solids, 2009, 10(28): 461-468.

[3]刘辉,张喜清,项昌乐. 多源动态激励下变速箱箱体结构的动态响应分析[J]. 兵工学报, 2011, 32(2): 129-135.

LI Hui, ZHANG Xi-qing, XIANG Chang-le. Dynamic response analysis of gearbox housing under multi-source dynamic excitation[J]. Journal of China Ordnance, 2011, 32(2): 129-135.

[4]Shen Yong-jun, Yang Shao-pu, Liu Xian-dong. Nonlinear dynamics of a spur gear pair with time-varying stiffness and backlash based on incremental harmonic balance method[J]. International Journal of Mechanical Sciences, 2006,48(11):1256-1263.

[5]Al-shyyab A, Kahraman A. Non-linear dynamic analysis of a multi-mesh gear train using multi-term harmonic balance method: sub-harmonic motions[J]. Journal of Sound and Vibration, 2005, 279(1):417-451.

[6]袁惠群.复杂转子系统的矩阵分析方法[M].沈阳:辽宁科学技术出版社,2003:1-10.

[7]马辉,朱丽莎,王奇斌,等. 斜齿轮-平行轴转子系统模态耦合特性分析[J]. 中国电机工程学报, 2012, 32(29):131-136.

MA Hui,ZHU Li-sha,WANG Qi-bin,et al. Modal coupling characteristic analysis of a helical gear rotor system with parallel shafts[J]. Chinese Journal of Electrical Engineering,2012,32(29):131-136.

[8]Al-shyyab A, Kahraman A. Non-linear dynamic analysis of a multi-mesh gear train using multi-term harmonic balance method: period-one motions[J]. Journal of Sound and Vibration, 2005, 279(1-2):417-451.

[9]李润方,王建军. 齿轮系统动力学[M].北京:科学出版社, 1995:53-60.

[10]王立华. 汽车螺旋锥齿轮传动耦合非线性振动研究[D]. 重庆:重庆大学, 2003.