敷设超弹性覆盖层舰船水下爆炸冲击实验与仿真分析

章振华,谌 勇,肖 锋,华宏星,汪 玉

(1.上海交通大学 机械系统与振动国家重点实验室,上海 200240;2.海军装备研究院舰船所,北京 100073)

舰船在战争环境下会遭受水中兵器攻击。在水下爆炸冲击波作用下, 舰船轻则产生强烈冲击振动,影响其设备的正常使用;重则产生较大塑性变形,造成船体严重破坏。因此, 研究舰船受爆炸冲击波作用的动力学响应, 对抗爆、抗冲击设计具有重要意义。张振华等[1]提出的利用MSC/DYTRAN 数值模拟水面舰船在远距离水下爆炸载荷作用下动力响应方法,可较好模拟船体远场水下爆炸效应。而随抗爆抗冲击理念的提升,在舰船湿表面敷设各种超弹性覆盖层成为有效防护方式。汪玉等[2]研究分析用于提高水下结构抗冲击性能的泡沫芯层夹层结构受水下爆炸作用时的冲击响应及流固耦合问题。姚熊亮等[3]对敷设声学覆盖层板架结构吸能性能进行研究,找出覆盖层空腔结构变形、速度及加速度与冲击波能量吸收间关系,获得敷设声学覆盖层板架结构的抗冲性能。降低甚至消除水下爆炸对船体造成的破坏为现代作战舰艇设计目标。敷设在船体湿表面的金属泡沫夹芯板或超弹性覆盖层,可显著缓冲、吸收水下爆炸载荷产生的冲击能量。以方形蜂窝为芯层的金属夹层结构,因其抗压强度、能量吸收能力优良,具有较好的抗冲击性能[4]。建立金属夹层结构的等效连续模型,可用于仿真不同尺度结构冲击动力学分析。章振华等[5]通过对超弹性覆盖层单胞进行冲击动力学仿真试验研究,对覆盖层防护性能认识更深入,但研究对象仅为覆盖层本身,未对敷设覆盖层船体结构进行研究。

已有研究[6-8]通过建立舰船局部结构模型分析防护性能具有较大局限性,无法对整船动力学响应进行评估。因此本文在保证一定精度前提下,基于超弹性覆盖层均匀化理论[4],并考虑材料应变率相关性,对全舰船进行水下爆炸冲击响应仿真分析,探讨在远场水下爆炸载荷下超弹性覆盖层在抗冲击中作用,并对水下爆炸冲击试验及数值模拟结果进行比较与讨论。

1 实验研究

为验证超弹性覆盖层抗冲击作用,对舰船在敷设、不敷设覆盖层情况下进行6组全舰船水下爆炸对比实验,示意图见图1。实验中药包置于右舷船舯平面。药包布置方位数据见表1。龙骨冲击因子KSF可表示为

(1)

式中:W为药包重量,单位kg;D为药包至龙骨距离,单位m;θ为药包方位角,单位rad。实验中TNT为5 kg。

图1 水下爆炸冲击实验示意图

表1 药包位置与龙骨冲击因子

水下爆炸实验中,在典型位置布置14个加速度传感器。舰船右半部分示意图及测点位置见图2。其中,A5、A6、A7、A11为垂向、横向双向传感器,其它位置为垂向加速度传感器。A1、A2、A7、A10、A14在龙骨上;A8位于旁纵一;A13位于水线以上船壳处;A4、A9、A12位于下甲板;A3、A5、A11位于主甲板;A6位于上层建筑顶部。图3为水下爆炸冲击实验现场。实验水域水深10~15 m。

图2 舰船右半部分示意及测点布置

图3 水下爆炸冲击实验现场

实验所测加速度响应数据通过5 Hz巴特沃斯高通滤波器以消除零漂现象,通过5 kHz巴特沃斯低通滤波器以消除信号噪声。对加速度数据积分,可得水下爆炸载荷下速度响应。各测点处速度响应峰值见表2。

表2 实验所得速度响应峰值

2 超弹性覆盖层均匀化理论研究

覆盖层为薄壁结构,由上、下面板与芯层结构三部分构成。芯层结构单胞见图4(a),外部为正六边形蜂窝,内部为圆管,两者均为橡胶薄壁结构。芯层结构由单胞在横向与纵向延拓构成。覆盖层中所用主体材料为氯丁橡胶,邵氏硬度65。对敷设有覆盖层夹层板的大型结构,在有限元分析中建立实体模型并进行动力学分析会遇诸多困难。因此可用一连续体模型近似实体结构[6-7],见图4(b)。该连续体模型不考虑局部屈曲变形,只在变形过程中具有与实体结构相同的整体应力-应变行为。覆盖层整体材料特性为正交各向异性,本文据远场爆炸载荷特性,将连续体模型近似成各向同性材料。

图4 覆盖层单胞模型

100 1/s应变率下覆盖层单胞实体模型与等效连续体模型应力-应变曲线见图5(a),其中应力为下表面处值。全局应变定义为

(2)

式中:D1为单胞上、下表面实时距离;H1为覆盖层单胞高度。

覆盖层压缩过程包括:① 弹性波传播阶段,应力随应变线性增加;② 屈曲阶段,应力达局部峰值后,随屈曲发生迅速降低;③ 应力平台阶段,应变增加应力保持恒定值;④ 密实化阶段,应力随应变线性增加,曲线斜率较弹性波传播阶段高的多。由于本文考虑远场水下爆炸,到达船壳的冲击速度较低,应力-应变曲线中屈曲阶段可用应力平台阶段近似,获得等效连续体模型应力-应变曲线见图5(b)。考虑材料应变率相关性,超出应变率范围曲线可由外推获得。

图5 覆盖层单胞模型应力应变曲线

3 仿真分析

3.1 基础模型

某舰船长26.5 m,宽4.5 m,吃水1.75 m,排水量53 t。该舰艇水下爆炸有限元模型见图6,其中船体主要包括船壳、主机层、下甲板、上甲板与上层建筑。由图6看出,水下爆炸模型包括舰船、覆盖层与周围水体三部分。覆盖层厚度50 mm。船壳由S4R四节点与S3R三节点薄壳单元模拟,加强筋由B31梁单元构成。等效连续体覆盖层由C3D8R,C3D6构成。流体采用AC3D4声学单元。上层建筑材料为铝,船体其它结构材料为中强度钢,具体参数为:材料密度7 800 kg/m3;泊松比0.3;杨氏模量210 GPa;屈服强度360 MPa。

舰船湿表面最大宽度4.4 m,流体直径取20 m,即流场直径5倍于结构湿表面最大宽度。流场直径与结构湿表面最大宽度之比为影响流场对结构附加质量效应的关键因素。当该比值为32时,有限元模型能较准确模拟结构在无限流场中的动态响应。通常取5,即可获得合理的计算效率及仿真精度。流体分两部分,靠近船体流体用较小网格。船体模型包括4409个S4R壳单元,7788个S3R壳单元,5046个B31梁单元。每个壳单元外法向指向外部流体。等效连续体覆盖层包括12492个C3D8R及924个 C3D6实体单元。在覆盖层厚度方向划分两单元。覆盖层网格长、宽最大值约125 mm,高、长度之比为5。流体网格包括169862 个AC3D4声学单元。

在船体结构与覆盖层间、覆盖层与流体间建立耦合关系。自由表面节点满足零压力边界条件。Cole等[9-10]准确描述的远场水下爆炸初始冲击波压力-时间历程为

(4)

(5)

式中:p0为冲击波峰值压力,单位Pa;θ为冲击波时间因子,单位s;W为TNT 药包质量,单位kg;R为药包中心至船壳最小距离,单位m;R0为药包初始半径,单位m;tp为冲击波正时间周期,单位s。

在水深5.4 m,离龙骨水平距离10.2 m位置5 kg TNT药包会产生一峰值压力7.19×106Pa、时间系数0.000 215 s的冲击波。采用ABAQUS/Explicit中散射波解对模型仿真。压力载荷作用于流固耦合面上,流场外边界定义无反射边界条件。考虑海底反射效应,反射系数取1.2。

3.2 仿真结果

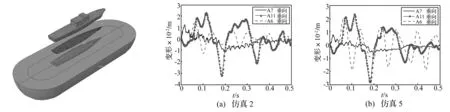

对表1中6组实验在相同工况下进行仿真分析。仿真1、2、3为针对无敷设覆盖层船体;仿真4、5、6为有覆盖层船体。加速度传感器布置见图2。在A7、A11、A6处,不敷设覆盖层与敷设覆盖层时垂向变形对比见图7。其中图7(a) 为不敷设覆盖层工况,船体在0.5 s时垂向刚体位移为157 mm;A7垂向变形峰值为12.5 mm;A11垂向变形峰值为32.3 mm;A6垂向变形峰值为14.1 mm;图7(b)为敷设覆盖层工况,船体在0.5 s时垂向刚体位移为164 mm;A7垂向变形峰值为7.8 mm;A11垂向变形峰值为28.2 mm;A6垂向变形峰值为20.7 mm。与图7(a)相比得出聚合物涂层可大大减小船壳垂向变形,但对舰船刚体位移及船上结构变形影响较小。在A6处,覆盖层甚至能增加上层建筑垂向变形。而夹芯结构冲击载荷下应力-应变行为已出现应力平台现象[11]。受爆炸冲击时夹芯结构处于应力平台区,由于屈曲变形,使夹芯结构传递的应力保持在一稳定值,从而对结构产生冲击保护作用。但当夹芯结构开始密实化后,夹芯结构传递的应力值逐渐增大,结构局部位置响应值会稍有增加[12]。

图6 舰船水下爆炸有限元模型

图8 仿真2、5龙骨垂向峰值速度对比

图8为仿真2、5中龙骨峰值速度对比。其中仿真2针对不敷设覆盖层舰船,仿真5针对敷设覆盖层舰船。敷设覆盖层舰船龙骨处冲击响应小于不敷设覆盖层工况,降低幅度由6.3%~39.2%。龙骨中段覆盖层抗冲击效果好于艏、艉部。船壳上除龙骨外其它位置敷设覆盖层后冲击响应亦有较大衰减速度,由此表明覆盖层对受水下爆炸冲击载荷船壳有较好的抗冲击作用。船壳最大垂向速度值出现在右舷水线以下位置,距药包最近,受爆炸冲击影响最大。右舷垂向速度峰值较左舷大,出现时刻亦较左舷早。

图9为仿真5中A8、A4测点处垂向速度-时间历程曲线。分别代表船壳、船上结构的典型速度时间响应。A8位于右一纵,作为船壳的一点,在受水下爆炸冲击载荷时,其垂向速度在数ms内增加到一峰值后呈指数形式衰减。而结构动力学响应与船壳处差异较大。相对点A8,在A4响应中低频成分地位更突出。仿真2中,A7垂向速度峰值出现在1 ms,A14垂向速度峰值出现于6 ms,A1垂向速度峰值出现于10 ms;仿真5中,A7垂向速度峰值出现于4 ms,A14垂向速度峰值出现于12 ms,A1垂向峰值速度出现于18 ms。由此看出,水下爆炸冲击波先达船舯部分后再向船艉、艏部传播。覆盖层的敷设,使龙骨垂向峰值速度出现时刻稍有延迟。

由物理角度,在仿真1~3中,入射波直接作用于船壳上将产生明显高频响应。当冲击能量由下向上传播至主甲板及其它结构时,因结构阻尼的衰减作用,较高频率响应逐步衰减,较低频率冲击响应作用更突出。而在仿真4~6中,入射冲击波首先作用于覆盖层,然后才传播至船壳。由于覆盖层的存在,冲击能量得以缓冲、部分吸收,船壳中高频响应获得大幅衰减。因此覆盖层在舰船抗冲击设计中有积极作用。

图10为不敷设覆盖层时不同药包位置舰船垂向峰值速度。图11为敷设覆盖层时不同药包位置舰船垂向峰值速度。测点A1、A2、A7、A10、A14均在龙骨上。无论是否敷设覆盖层,在同一冲击因子下,距离药包越远,动力学响应越小。

在点A2、A7、A10,较图10,图11中垂向峰值速度衰减较大。在点A1、A14,图11中垂向峰值速度亦有降低,但下降幅度小于其它点。因此,覆盖层在船舯位置衰减作用更大。

图11 仿真4~6时垂向速度峰值对比

不同工况下峰值速度见表3。由表3看出,与未覆盖层的船壳相比,敷设覆盖层船壳峰值速度降低约1%~44.3%,覆盖层可有效降低船壳受水下爆炸载荷的动力学冲击响应。大多船体结构点峰值速度,或垂向或横向,敷设覆盖层较未覆盖层时小。而在A3、A6点,敷设覆盖层后的垂向峰值速度不仅未衰减,反而稍有增大。与表2实船水下爆炸实验数据相比,仿真分析结果规律相同。覆盖层可有效减小龙骨峰值速度,对船体结构其它部位动力学响应也有一定衰减,但衰减幅度较少。此外,实验数据中敷设覆盖层后的衰减幅度高于仿真分析结果,表明仿真模型低估了抗冲瓦的抗冲击效果。

图12为船体不敷设覆盖层与敷设覆盖层时能量曲线对比。覆盖层阻抗介于流体、船体结构之间,由于流体与覆盖层、覆盖层与船体间阻抗匹配,仿真5中整个模型(包括船体与覆盖层)的外部功,远大于仿真2。而船体(不含覆盖层)应变能,除冲击初始阶段稍有差异外,仿真5与仿真2中两者基本相同。由于覆盖层屈曲变形,仿真5中在冲击初始阶段船体应变能衰减较大。在冲击波到达船壳后约50 ms内,覆盖层抗冲击效果已发挥重要作用,使船体应变能减少20%~40%。之后,不敷设覆盖层与敷设覆盖层时船体应变能差异逐渐变小。考虑船壳冲击速度响应时间历程,其峰值速度出现较早,之后呈指数形式衰减;而船结构动态响应低频成分更突出,速度峰值出现较晚。因此,覆盖层对船壳有直接防护作用;通过衰减船壳动态响应,间接实现对船体结构冲击防护。不敷设、敷设覆盖层时应变能对比,结合船壳与船结构速度响应时间历程差异,可进一步验证,覆盖层能较好降低船壳峰值速度,对船体结构其它部位动力学响应亦有一定衰减,幅度无船壳衰减大。

表3 仿真分析速度峰值结果

3.3 网格灵敏度研究

以上仿真模型中,在覆盖层厚度方向划分两层网格。图13为在覆盖层厚度方向划分1、2、3、5层网格进行的灵敏度研究。船体与流体网格亦随覆盖层网格尺度进行相应调整。通过网格灵敏度研究,在覆盖层厚度方向划分2、3、5层网格,均可获得一定精度结果。考虑精度与计算效率间平衡关系,在覆盖层厚度方向划分两层网格较合适。

3.4 实验与仿真结果比较

通过舰船全尺度模型仿真,由实船水下爆炸实验获得船上典型位置加速度响应,从而可得各位置冲击响应谱图。图14~图17为点A7 (垂向)、 A14、 A12 、 A6 (垂向) 在工况5(敷设覆盖层)时冲击响应谱实验与仿真结果对比。由图14~图17看出,仿真分析所得冲击响应谱与实验值吻合较好,从而本文远场水下爆炸冲击仿真模型有效性得以验证。仿真分析所得冲击响应谱与实验值在某些频率上有一定偏差,其原因为:① 模型近似程度有待提高;② 结构阻尼、材料阻尼等参数尚不够精确;③ 覆盖层等效为连续体时产生误差。

图14 工况5时A7 (垂向)冲击响应谱实验与仿真结果对比(深色为实验数据,浅色为仿真数据)

图15 工况5时A14冲击响应谱实验与仿真结果对比(深色为实验数据,浅色为仿真数据)

4 结 论

本文通过对6组实船远场水下爆炸冲击实验,并对敷设与未敷设超弹性覆盖层舰船进行对比分析,结论如下:

(1) 敷设超弹性覆盖层的龙骨冲击响应较未敷设覆盖层有较大衰减,降低幅度为6.3%~ 39.2%。龙骨冲击响应衰减效果船舯好于船艏、艉。其它部位与龙骨处规律相同,表明受水下爆炸冲击载荷时,超弹性覆盖层对船壳有较好防护作用。

(2) 船壳最大垂向速度出现于右舷水线以下距药包较近位置。船壳右舷垂向峰值速度较左舷大,出现时刻亦早。船壳冲击速度响应时间历程曲线中,速度峰值出现较早,之后呈指数形式衰减;而船结构动态响应低频成分更突出,速度峰值出现较晚。

(3) 因在流体与覆盖层,覆盖层与船体间阻抗匹配,在同一爆炸载荷下敷设覆盖层时整个模型(含船体、覆盖层)外部功,远大于未敷设覆盖层时模型外部功。由于覆盖层屈曲变形,覆盖层仅在冲击初始阶段发挥重要抗冲击作用。考虑船壳冲击速度响应时间历程,其峰值速度出现较早,之后呈指数形式衰减;而船上结构动态响应低频成分更突出,速度峰值出现较晚。因此,覆盖层对船壳有直接防护作用;而通过衰减船壳动态响应,可间接实现对船体结构冲击防护。仿真与试验研究表明,覆盖层可较好降低船壳峰值速度,对船体结构其它部位动力学响应也有一定衰减,但幅度无船壳衰减大。

(4) 由仿真分析与实验数据吻合较好表明,仿真模型在远场水下爆炸时的有效性进一步得以验证。

[1]张振华,朱锡,冯刚,等. 舰船在远场水下爆炸载荷作用下动态响应的数值计算方法[J]. 中国造船,2003,44(4): 36-42.

ZHANG Zhen-hua, ZHU Xi, FENG Gang, et al. Numerical analysis is of ship dynamic response due to shock waves induced by long-distance underwater explosion[J].Ship Building of China,2003,44(4): 36-42.

[2]汪玉,张玮,华宏星,等. 泡沫芯层夹层结构水下爆炸冲击特性研究[J]. 振动与冲击, 2010, 29(4): 64-68.

WANG Yu, ZHANG Wei, HUA Hong-xing, et al. Dynamic response of a submarine foam sandwich structure subjected to underwater explosion[J]. Journal of Vibration and Shock, 2010, 29(4): 64-68.

[3]姚熊亮,于秀波,庞福振,等. 敷设声学覆盖层的板架结构抗冲击性能数值计算研究[J]. 工程力学, 2007, 24(11): 164-171.

YAO Xiong-liang, YU Xiu-bo, PANG Fu-zhen, et al. Numerical research on the anti-shock capability of plate-frame structure coated with acoustic covering layer[J]. Engineering Mechanics, 2007, 24(11): 164-171.

[4]Xue Z Y, Hutchinson J W. Crush dynamics of square honeycomb sandwich cores[J]. International Journal for Numerical Methods in Engineering, 2006,65: 2221-2245.

[5]章振华, 谌勇, 华宏星,等.超弹性夹芯覆盖层抗冲击性能分析及实验研究[J].振动与冲击,2012,31(5): 132-134.

ZHANG Zhen-hua, CHEN Yong, HUA Hong-xing, et al. Simulation and test for hyperelastic sandwich coatings in crush dynamics[J].Journal of Vibration and Shock,2012,31(5):132-134.

[6]刘建湖. 舰船非接触水下爆炸动力学的理论和应用[D].无锡:中国舰船科学研究中心,2002.

[7]谌勇,唐平,汪玉, 等. 刚塑性圆板受水下爆炸载荷时的动力响应[J].爆炸与冲击,2005, 25(1): 90-96.

CHEN Yong, TANG Ping , WANG Yu, et al.Dynamic response analysis of rigid-plastic circular plate under underwater blast loading[J]. Explosion and Shock Waves, 2005, 25(1): 90-96.

[8]Chen Yong, Zhang Zhi-yi, Wang Yu, et al. Crush dynamics of square honeycomb thin rubber wall [J]. Thin-Walled Structures , 2009, 47(12): 1447-1456.

[9]Cole R H. Underwater explosion[M].Princeton, New Jersey: Princeton University Press, 1948.

[10]Zamyshlyayev B V. Dynamic loads in underwater explosion[M].AD-757183 Naval Intelligences Support Center, Washington, 1973.

[11]Hanssen A G, Enstock L, Langseth M. Close-range blast loading of aluminum foam panels[J]. International Journal of Impact Engineering, 2002, 27(6):593-618.

[12]Rathbun H J, Radford D D, Xue Z, et al. Performance of metallic honeycomb-core sandwich beams under shock loading[J].International Journal of Solids and Structures,2006,43(6):1746-1763.