履带车辆行星传动装置疲劳寿命的仿真及预测

杜秀菊, 贾长治, 董兆伟

(1. 河北师范大学 机械工程系,石家庄 050031;2. 军械工程学院 火炮工程系,石家庄 050003;3.河北电视大学,石家庄 050080)

履带车辆具有较强的越野通过性,因而在军事、农业及建筑工程领域得到了广泛的应用。行星传动装置因传动比大、结构紧凑、传动效率高、承载能力大等优点被应用在履带车辆的底盘传动系统中,同时也在履带车辆底盘中占着举足轻重的作用[1-2]。

据统计,履带车辆行星传动装置在工作过程中故障率较多。由于行星传动装置故障等级也较高,因此直接导致履带车辆可靠性降低,对工作和维修都带了困难[11]。对行星传动装置故障的可靠性机理分析可得,行星传动装置关重件的主要失效形式为疲劳断裂,然而对关重件进行失效机理分析发现,关重件在疲劳断裂时所承受载荷远远小于在设计时所施加的静态载荷。这也是静强度设计的机械系统存在的突出问题之一。这种现象的主要原因是静载荷设计不能代替行星传动装置在实际工作时所真正承受的工作载荷,从而导致设计寿命与实际寿命之间存在很大差距,严重影响了整车性能的发挥,因此确定实际工作载荷也就是确定行星传动装置随工作任务剖面和环境变化而变化的动载荷,这成为解决行星传动装置可靠性的关键。现在获得履带车辆所承受随机载荷的方法有试验测定法和数学分析法。这两种方法获得随机动载荷的方法都是基于车辆行驶试验。试验数据固然可靠,但需要耗费大量人力物力和财力,劳神费力,研究周期长[3]。这就导致设计初期阶段往往没有进行试验就加工生产,而在使用阶段暴露出设计阶段的问题,造成设计寿命与实际寿命相差甚远,给履带车辆使用和维护造成很大影响。随着计算机仿真技术、复杂系统建模方法、复杂算法以及多学科解决问题的环境及平台在工程上的进一步应用,结合工程中出现的问题,采用先进的仿真技术,建立某履带车辆行驶仿真试验平台,获得行星传动装置动载荷,从根源上解决设计寿命与实际寿命不符合的难题[4-7]。

1 基于MSC.ADAMS/ATV行驶仿真试验

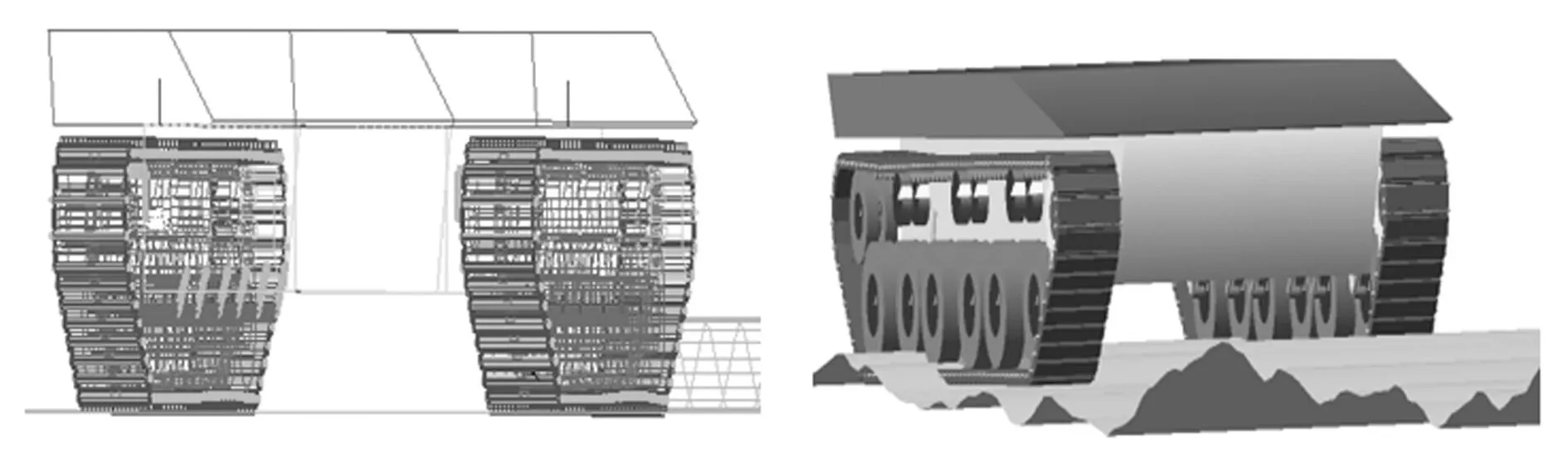

ATV(ADAMS Tracked Vehicle)模块是MSC公司开发的履带车辆模块,可以快速建立履带车辆的动力学仿真分析模型,研究不同行驶工况、不同任务剖面下的履带车辆受力分析,这样大大缩短车辆设计周期,节省大量设计经费。基于ATV工具箱建立履带车辆行驶动力学模型,通过仿真计算可以获得不同任务剖面车辆可靠性较低的部位的动载荷,查找设计过程中存在的缺陷,对履带车辆的各项设计指标进行修正和动态优化设计。应用MSC.ADAMS/ATV所建立的某型履带车辆模型如图1所示[1,6,9]。

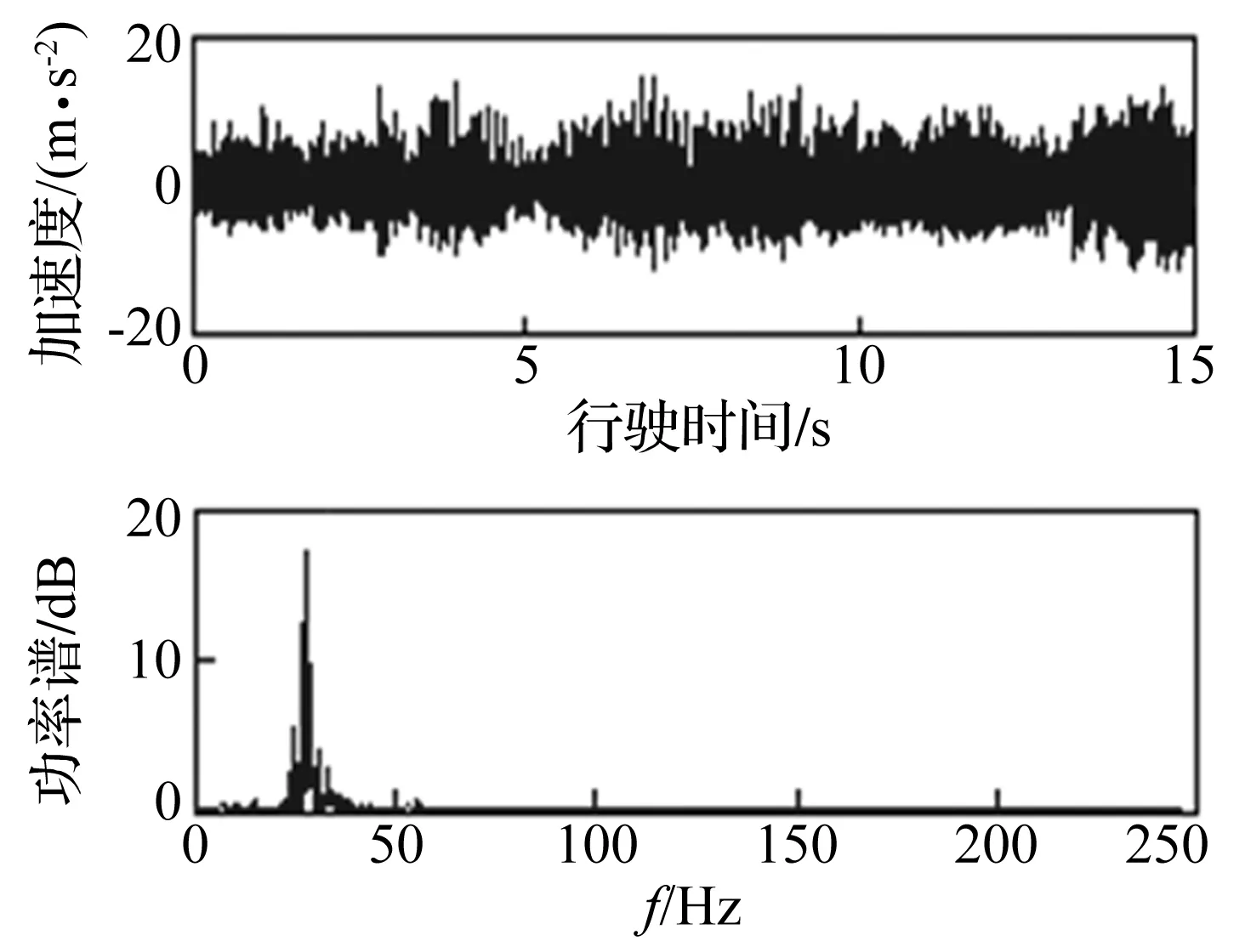

为进一步验证MSC.ADAMS/ATV所建立履带车辆模型的可信度,特进行了履带车辆实际行车试验,在秋后耕地上以8.1m/s左右的速度匀速行驶某任务工况进行行驶试验,如图2所示,将车轮测得的振动信号进行信号处理,得到履带车辆的时域和频域相应图如图3(a)所示,而通过MSC.ADAMS/ATV构建的行驶仿真试验平台在同样速度和任务工况所得到的时域和频域图如图3(b)所示。通过图3(a)与图3(b)对比发现,实际行车试验和行驶仿真试验所得到的功率谱基本一致,这充分证明了所构建的履带车辆模型数据是可信的,可以代表实车行驶试验。

图1 MSC.ADAMS/ATV履带车辆模型

图2 履带车辆在耕地上稳态行驶

图3(a) 车辆行驶垂直加速度时域响应及功率谱图

图3(b) 车辆仿真的垂直加速度时域响应及功率谱图

2 履带车辆行星传动装置虚拟样机及疲劳寿命预测流程

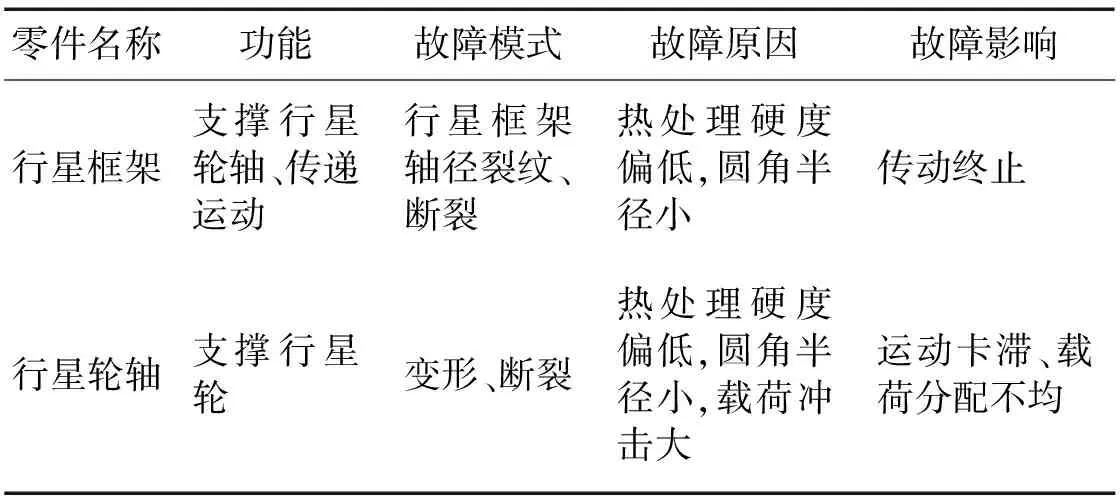

2.1 行星传动装置的FMECA(Fault Mode Effect Criticality Analysis)分析表

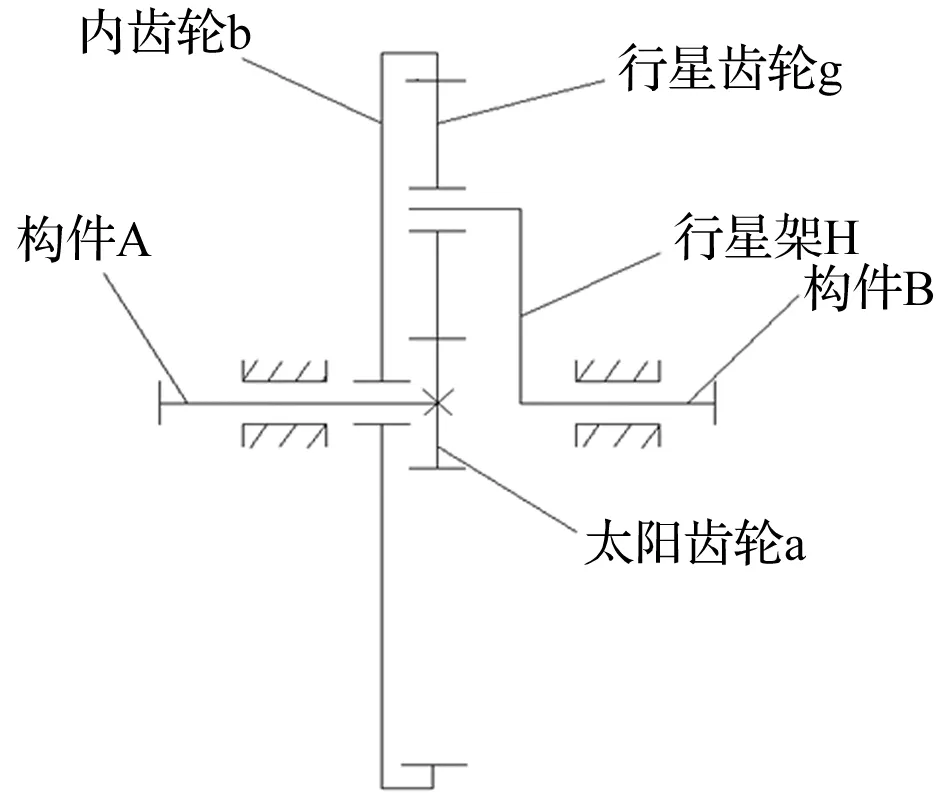

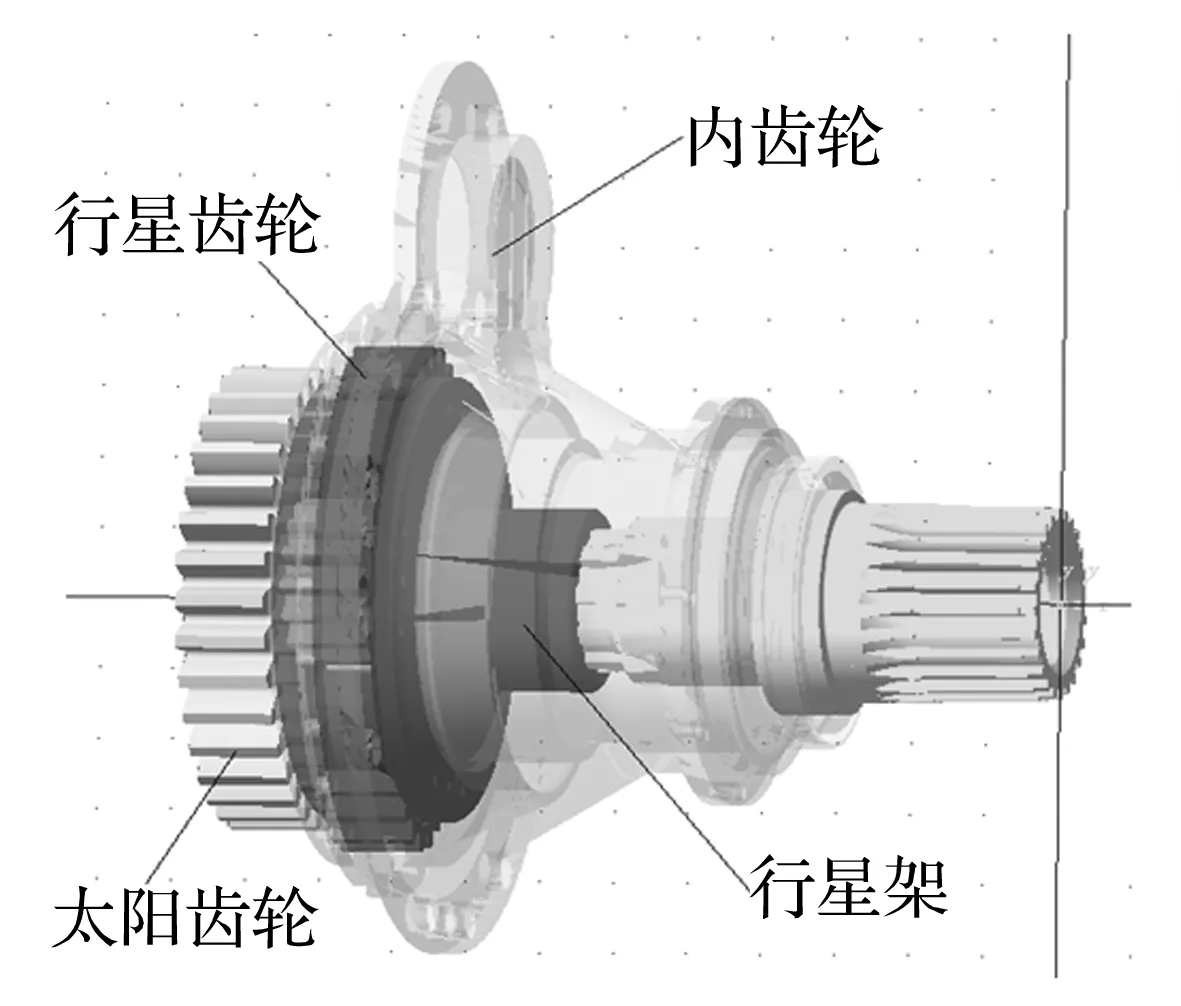

图4 2K-H(A)型行星排工作原理

履带车辆的行星传动装置结构简图如图4所示[2]。据对某使用单位调查,履带车辆行星传动装置的主要失效形式是各主要组成部件的疲劳断裂和裂纹。本文对行星传动装置出现的故障进行了可靠性数据收集与分析,建立了关键重要部件的FMECA分析表,如表1所示。

表1 行星传动装置的FMECA分析表

由表1可以看出,履带车辆行星传动装置在使用过程中关重件为行星框架和行星轮轴。这些关重要件从某种程度上来说可以决定系统的可靠性,所以有必要对其进行动力学分析,获得这些关重件所承受的载荷,在进一步对其进行故障机理分析,从根本上解决行星传动装置可靠性低的难题。

2.2 构建履带车辆行星传动装置的虚拟样机模型

采用MSC.ADAMS软件构建了履带车辆虚拟样机模型,如图5所示。通过模型验证确保所构建的模型与物理样机具有高度一致性,确保仿真结果的真实可信[4-6]。

图5 行星传动装置虚拟样机模型

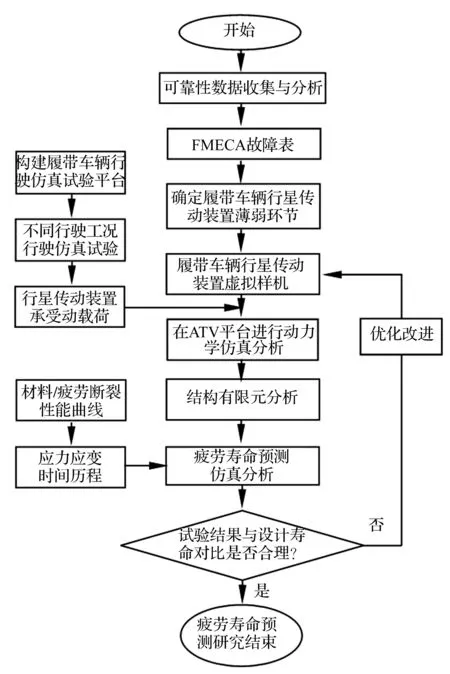

2.3 行星传动装置疲劳寿命预测分析流程图

在确保所构建的虚拟样机模型正确的基础上对其进行仿真分析,必须结合行星传动装置的FMECA分析表即表1在实际应用过程中暴露的问题进行,这样确保仿真分析是紧密结合工程实际应用。在表1的基础上,对行星传动装置出现的故障频率和事故等级进行充分的数据搜集与分析,确定行星传动装置的系统薄弱环节,薄弱环节的可靠性提高了,整个系统的可靠性也就相应得到提高。本文构建基于行驶仿真试验的行星传动装置疲劳寿命预测流程如图6所示,可以实现对履带车辆行星传动装置进行动力学仿真分析、疲劳寿命分析及动态优化设计,从根本上解决可靠性低的问题。

图6 行星传动装置疲劳寿命预测分析流程图

3 履带车辆行星传动装置疲劳寿命预测仿真

3.1 行星框架危险断面静载下扭转强度验算

履带车辆行星传动装置载荷设计条件为:在30°侧倾坡上,与土壤的附着力作为载荷数据进行计算,一侧力矩按0.6倍的车重计算,计算力矩式为

Mφ=0.6GRk=46 491.2 N·m

(1)

式中:G为履带车辆重量,N;Rk为主动轮半径,m。

履带车辆行星架材料是45CrNi,σs=8 000 kg/cm2。由静强度设计理论可知,行星框架的薄弱环节是其零件表面形状突变的部位。由实际可靠性数据可知,行星架最先出现疲劳断裂是在轴颈部位,由静强度设计理论计算行星架轴颈处的扭转应力为[12]:

(2)

式中:σs为极限应力,kg/cm2;[τ]为扭转许用应力,MPa;n为安全系数,取n=2。

静强度设计理论计算得出的扭转应力如式(3)所示

109.51 MPa

(3)

其中:τ为扭转应力,MPa;r为行星架轴径半径值,m;t为行星架轴径厚度,m。

3.2 基于行驶仿真试验的行星架动载荷

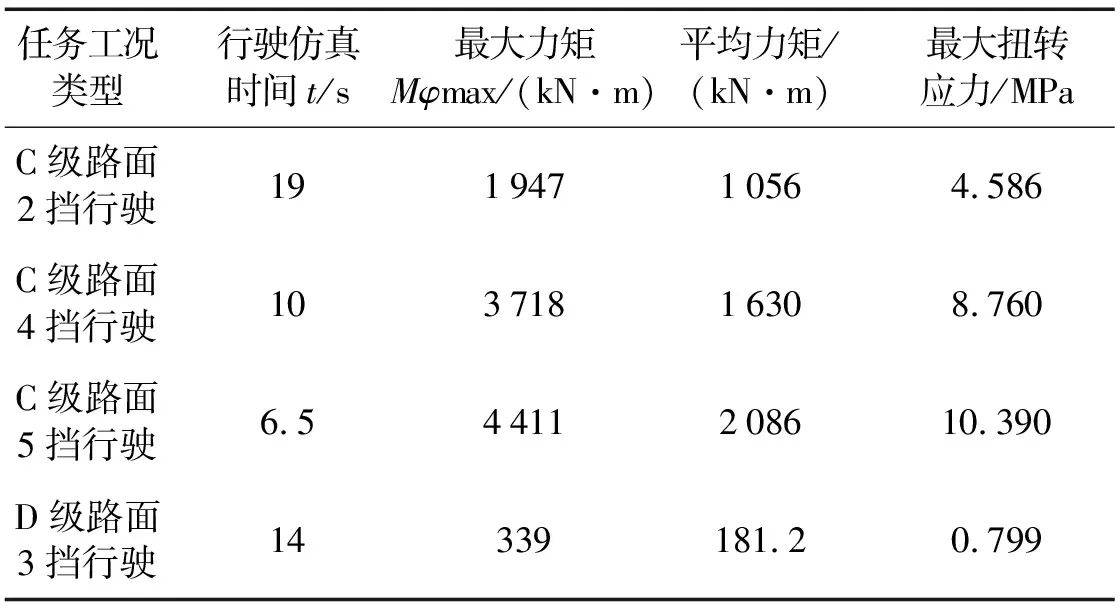

基于MSC.ADAMS/ATV所构建的行驶仿真试验得到不同行驶工况各零部件所承受载荷如图7所示,将此载荷作为工作载荷作用到行星传动装置的各零部件,并按照图6进行行星传动装置的动力学分析、寿命预测分析和动态优化设计。图7所涉及到的各种行驶工况分类参见参考文献[9],这里不再赘述。

图7 不同任务工况行星框架所承受动载荷

3.3 交变动载荷作用下行星框架轴颈最大扭转应力

在图7给出的行星框架动载荷作用下,取每一工况所承受交变载荷的最大绝对值计算,在某一行驶仿真工况内行星架的危险断面的最大扭转应力应用式(3)可得,图5给出的4种任务工况所对应行星框架薄弱环节最大扭转应力对比如表2所列。

表2 不同任务工况行星框架所承受最大扭转应力对比

由表2所示的各任务工况下分析可得,行星框架最大扭转应力远远小于扭转许用应力235.368 MPa。行星架在理论设计上应该是绝对安全的,但是在实际使用过程中依然频频出现了疲劳断裂和裂纹的故障。这充分证明了在静强度设计绝对安全可靠的结构在实际动态载荷的作用下满足不了要求。这些实际承受的载荷不见得数值有多大,但是作用的频率很高,且载荷交替变化幅值非常大。因此这些交替变化的动态载荷不见得大的突然对零部件进行毁灭性破坏,但到一定时期会使零件损伤进行累积叠加,就会产生疲劳损坏。故对动载荷作用下行星传动装置疲劳寿命预测具有十分重要的现实意义。

3.4 行星框架疲劳寿命预测仿真分析研究

应用MSC.Patran对行星架进行有限元分析,在图6流程图指引下应用疲劳仿真分析软件对履带车辆行星传动装置中的行星架进行了疲劳寿命预测,在图7所获得的载荷的作用下疲劳寿命仿真结果如图8所示。

图8 不同任务工况行星框架疲劳寿命预测云图

3.5 行星架疲劳寿命仿真结果分析

将图8中的疲劳寿命预测结果进行分析比较,对比结果如表3所列。

表3 不同行驶工况的行星架疲劳寿命仿真分析表

在表3所提供的不同行驶工况下行星架对应的行驶里程S为

(4)

式中:S′——行驶仿真试验所对应行驶路程,km;S——零部件疲劳时对应行驶里程,km;N——疲劳寿命循环次数

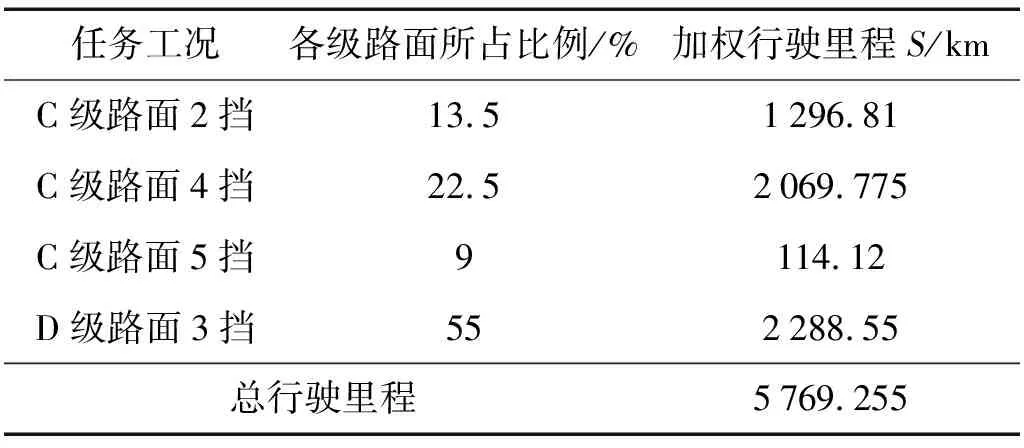

由表3可知,在履带车辆行驶仿真试验中,通过所提供的不同任务工况,确定所承受的随机动载荷,通过疲劳损伤仿真分析,可以得到行星框架发生疲劳破坏时间对应的载荷循环次(行驶里程)。根据履带车辆的实际行驶工况,依据履带车辆驾驶员经验分别初步赋予不同任务剖面的权重系数[10],结果如表4所示。

表4 不同任务工况的加权系数分配比例

由表4可知,履带车辆行星传动装置行星框架的疲劳寿命为5 769.255 km。由可靠性数据收集与分析可知,履带车辆行星框架在行驶于7 889 km和7 651 km时在行星框架轴颈处出现过裂纹断裂的失效现象。基于行驶仿真试验的行星框架疲劳寿命预测与现场统计数据虽有一些差距,但相差不多,且不同工况行星框架的动载荷又差异很大,所以出现以上偏差也是合理的。

4 结 论

(1) 基于行驶仿真试验获得某履带车辆关键重要部件在不同行驶工况的动载荷,解决了设计寿命与实际使用寿命不符的问题。

(2) 在行驶仿真试验动载荷的作用下对履带车辆行星传动装置行星架进行疲劳寿命预测分析,并与行星架的实际使用寿命进行对比分析,具有较好的一致性,可以应用行驶仿真试验获得的载荷进行疲劳寿命预测分析。

(3) 基于虚拟行驶试验的疲劳寿命预测方法,为行星框架动态设计及结构优化提供了重要的载荷数据。

[1] A multi-resolution mesh representation for deformable objects in collaborative virtual environments[J]. 1865-0929 (Print) 1865-0937 (Online). Volume 21, 2009,

[2] 渐开线齿轮行星传动的设计与制造编委会.渐开线齿轮行星传动的设计与制造[M].北京:机械工业出版社,2002:5-100.

[3] Zha X F. A knowledge intensive multi-agent framework for cooperative collaborative design modeling and decision support of assemblies[J]. Knowledge-Based Systems,2002,15:493-5062,

[4] Currana,Gomisa G, Castagnea S, et al. Edgar ntegrated digital design for manufacture for reduced life cycle cost[J]. Int. J. Production Economics,2007, 109:27-40.

[5] 廖伯瑜,周新民,尹志宏.现代机械动力学及其工程应用[M].北京:机械工业出版社,2004: 1-200.

[6] 熊光楞,郭斌,陈晓波.协同仿真技术与虚拟样机技术[M].北京:清华大学出版社,2004: 1-50.

[7] 贾长治,殷军辉,薛文星.MD ADAMS虚拟样机从入门到精通[M]. 北京:机械工业出版社,2010.

[8] 杜秀菊,贾长治,董兆伟,等. 基于接口的协同仿真技术在动态优化设计中的应用[J].机械工程学报,2008, 44(8): 123-131.

DU Xiu-ju,JIA Chang-zhi,DONG Zhao-wei,et al.Application of collaborative simulation based on interfaces used in dynamic optimization design[J].Chinese Jourmal of Mechanical Engineering, 2008, 44(8): 123-131.

[9] 杜秀菊.某型自行火炮传动系统动力学仿真及寿命预测分析[D].石家庄:军械工程学院,2006.

[10] 吴大林.自行火炮行驶仿真试验研究[D].石家庄:军械工程学院,2004.

[11] 张庆霞.自行火炮传动件疲劳寿命分析与结构改进研究[D].石家庄:军械工程学院,2007.

[12] 项生田 ,李剑敏 ,黄俊,等.轮边减速器行星架结构强度和疲劳寿命分析[J].汽车工程,2011,33(5):417-422.

XIANG Sheng-tian, LI Jian-min, HUANG Jun, et al. An analysis on the structural strength and fatigue life of the planet carrier in a hub reductor[J]. Automotive Engineerin,2011, 33(5): 417-422.