苎麻纤维表面修饰对聚丙烯/苎麻纤维复合材料性能的影响

张 扬,温变英,李晓媛,张金玉

(北京工商大学材料与机械工程学院,北京100048)

0 前言

以天然植物纤维与聚合物制备的复合材料具有质量轻、加工性能良好等优点,在建筑、车辆船舶、化工和包装运输等领域有着广泛的应用[1-3]。作为天然材料,植物纤维价廉易得,可再生还可被生物降解,制备聚合物/植物纤维复合材料既具备一定的环境相容性,也可提高生物质资源利用率[4-5]。因此,对其进行研究具有重要的理论意义和实用价值。在众多的天然纤维中,麻纤维因其组成和结构特点,具有与玻璃纤维相当的力学性能[6-8],因此用麻纤维作为增强材料在复合材料领域具有广阔的应用前景。

但是,由于麻纤维表面含有大量的羟基,极性较强,与非极性的聚合物混合时,两者之间的界面相互作用力较小,结合力较差,导致麻纤维分散不均,进而影响复合材料整体的性能,降低其使用潜能。必须使用一定的手段对两者间的界面进行改性,以提高材料的综合使用性能[9-12]。

针对上述问题,本文选择碱处理、POE-g-MAH为相容剂两种方法来改善RF与PP间的界面相互作用,并探讨RF表面改性对复合材料性能的影响。

1 实验部分

1.1 主要原料

PP,T30S,中国石油大庆石油化工总厂;

RF,六安市盛达麻纺制品有限公司。

1.2 主要设备及仪器

二辊炼塑机,LRM-S-150/3E,瑞典Lab Tech公司;平板压机,LP-S-50,瑞典Lab Tech公司;

微机控制万能力学试验机,CMT6101,深圳新三思材料检测有限公司;

简支梁冲击试验机,XCJ-4,河北省承德市材料试验机厂;

微机控制热变形维卡软化点试验机,ZWK1302-B,美斯特工业系统有限公司;

扫描电子显微镜(SEM),Quanta,FEG 250,美国FEI公司;

线膨胀系数测定仪,PCY-Ⅲ,湖南湘潭华丰仪器制造有限公司。

1.3 样品制备

RF的碱处理:将RF浸泡在浓度为5%的NaOH溶液中,固液比为1∶30,在85℃水浴锅里处理4 h后,将RF洗涤至p H值呈中性,在105℃烘箱中干燥至恒重以备用,将碱处理后的RF记为AT-RF;

复合材料的制备:将未处理及碱处理后的RF短切为1 cm长,分别用高速搅拌机将10%的RF与PP混合,置于双辊筒塑炼机中混炼,混炼温度为190℃,前辊转速25r/min,后辊转速20r/min,辊间隙0.8 mm,时间为6 min;将混炼均匀的物料置于平板压机中,在190℃,8 MPa下压制成厚度为4 mm的板,板材经制样机切铣加工成标准拉伸、冲击测试样条备用。混炼前RF在105℃下干燥8 h以除去其中的水分,PP置于真空烘箱中70℃干燥8 h;

将未处理及碱处理后的RF制备的复合材料分别记为PP/RF复合材料和PP/AT-RF复合材料;在上述双辊筒塑炼机中混炼过程中,可加入10%的POE-g-MAH,使用10%未处理的RF制备的复合材料记为PP/POE-g-MAH/RF复合材料。

1.4 性能测试与结构表征

按照GB/T 1040.2—2006测试材料的拉伸性能,拉伸速率为10 mm/min;

按照GB/T 1043.1—2008测试材料简支梁缺口冲击性能,使用缺口制样机r=0.1 mm的铣刀制得“V”形缺口,使用1 J的摆锤;

按照GB/T 1633—2000测试材料的维卡软化点,升温速率为120℃/h,温度上限200℃,载荷为10 N;

测试材料的线膨胀系数,升温速率为1℃/min,待温度升到80℃停止,记下数据,再降温到室温;

在氮气的保护下,将样品从室温以10℃/min的速率升温到190℃,保温5 min消除热历史,然后再以10℃/min速率降温到40℃,再以10℃/min的速率升至190℃,记录DSC结晶和熔融曲线。结晶度(Xc)按式(1)计算。

式中 ΔHm:PP的熔融焓,J/g

ΔHc:PP的冷结晶焓,J/g

λ:共混物中PP的质量分数

ΔHm,0:PP完全结晶的热焓

将经碱液处理前后的RF,截取复合材料冲击样条断面真空喷金(冲击试样断面在喷金前要保持干净),用SEM观察纤维表面和材料断面的微观形貌。

2 结果与讨论

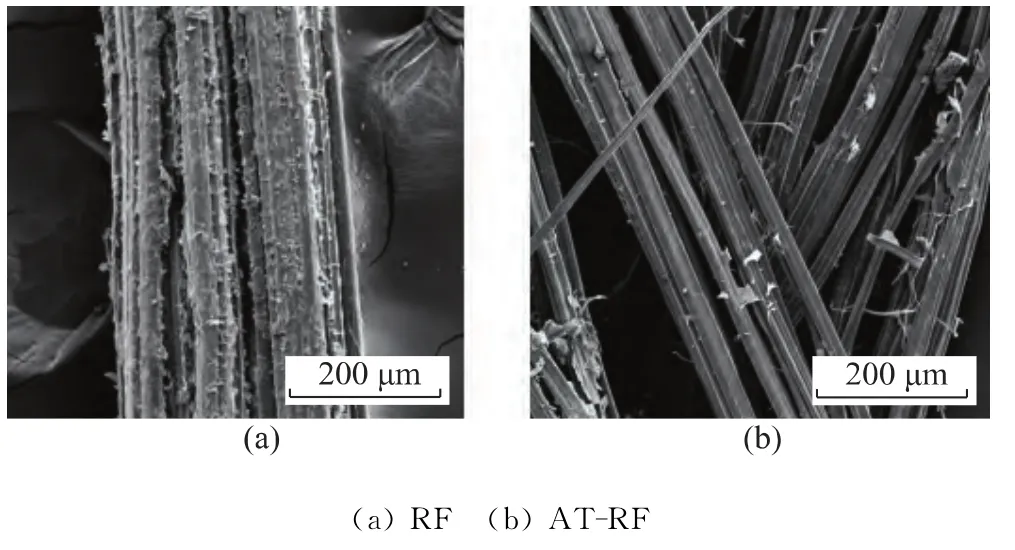

2.1 碱液处理后RF的表面形貌

RF的表面形貌对复合材料的性能具有重大的影响。从图1(a)中可以看出RF呈束状,且表面附有大量杂质显得较为粗糙。一般而言,纤维经碱溶液处理后,可除去纤维中的部分果胶、半纤维素和木质素等组分,此外,从图1(b)中看出经碱液处理后,AT-RF表面较为光滑,且呈束状的纤维部分散开,增加了纤维的比表面积,有利于和聚合物基体间形成更多的机械互锁结构。

图1 碱液处理前后RF的表面形貌Fig.1 Surface morphologies ofrF before and after alkali treatment

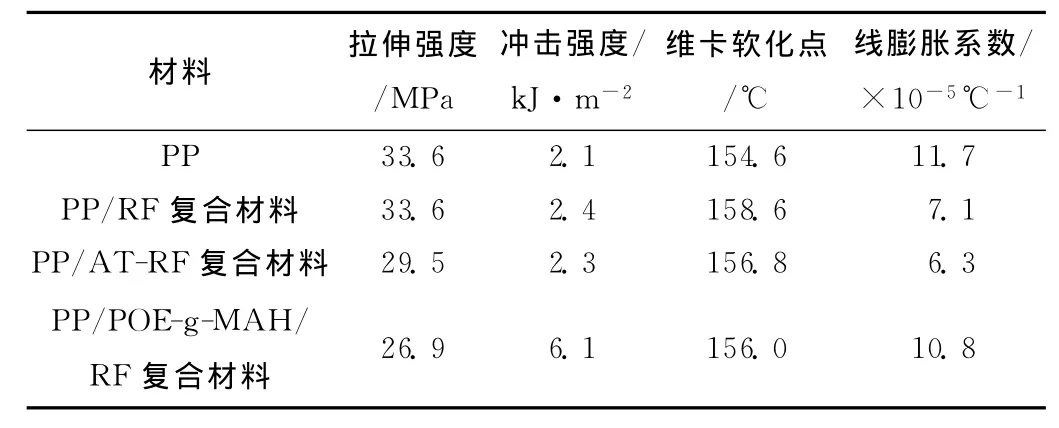

2.2 复合材料的力学性能及尺寸稳定性

由表1中可以看出,相比纯PP而言,加入10%未处理的RF后,虽然复合材料的拉伸和冲击强度基本保持不变,但由于RF的价格较为低廉,可在一定程度上降低生产成本,因而具有较好的实用价值。当加入AT-RF后,拉伸强度从33.6 MPa降低至29.5 MPa,冲击强度基本保持不变。当加入相容剂POE-g-MAH对RF和PP间的界面进行修饰后,拉伸强度下降至26.9 MPa,冲击强度则有较大幅度的提升,从2.1 kJ/m2提高至6.1 kJ/m2,几乎提升了3倍。加入相容剂的复合体系拉伸强度略低于PP/RF体系,这符合弹性体改性聚合物的一般规律,因为加入低模量的弹性体组分POE-g-MAH 常常会引起材料强度的损失。

维卡软化点是衡量纤维加入到热塑性聚合物中所起作用的一项重要指标,表1中可以看出不同RF的表面修饰方法对所制备复合材料维卡软化点的影响。PP的维卡软化点为154.6℃,向PP中加入RF后,均可使复合材料的维卡软化点具有不同程度的提高,例如PP/AT-RF复合材料和 PP/POE-g-MAH/AT-RF复合材料的维卡软化点分别提高至156.8℃和156.0℃,即可以提高材料的耐热性能。一般而言,如果纤维作为第二相单独存在的话,复合材料的维卡软化点会升高[13]。该研究中使用的是韧皮纤维,无法和PP经熔融共混成均匀相,因而复合材料的维卡软化点具有不同程度的提高。

线膨胀系数对于复合材料而言具有较大的实用意义。较低的线膨胀系数可以在一定程度上避免材料在使用过程中的变形、破裂和失效,具有重要的意义。从表1中可以看出,加入RF能够使PP的线膨胀系数变小,尤其以AT-RF更为明显。造成上述现象的原因在于植物纤维的线膨胀系数低于聚合物,加入植物纤维后,使复合材料的线膨胀系数具有不同程度的降低。例如,向其中加入RF后,复合材料的线膨胀系数由PP的11.7×10-5/℃降低至7.1×10-5/℃;此外,由于碱处理的过程中将纤维中的部分果胶、半纤维素和木质素等组分去除,增加了纤维中纤维素的含量,因而使用AT-RF可获得具有更低的线膨胀系数的复合材料。但在PP/RF复合材料中加入相容剂后,复合材料的线膨胀系数略有提高,但仍低于PP的线膨胀系数,这主要是因为POE-g-MAH熔点低,在受热过程中POE的存在使纤维与PP间的界面区易于膨胀,导致复合材料的线膨胀系数有所提高。

表1 纤维表面修饰对复合材料力学及尺寸稳定性的影响Tab.1 Effects of surface modification ofrF on mechanical properties and dimensional stability of composites

2.3 复合材料的微观结构

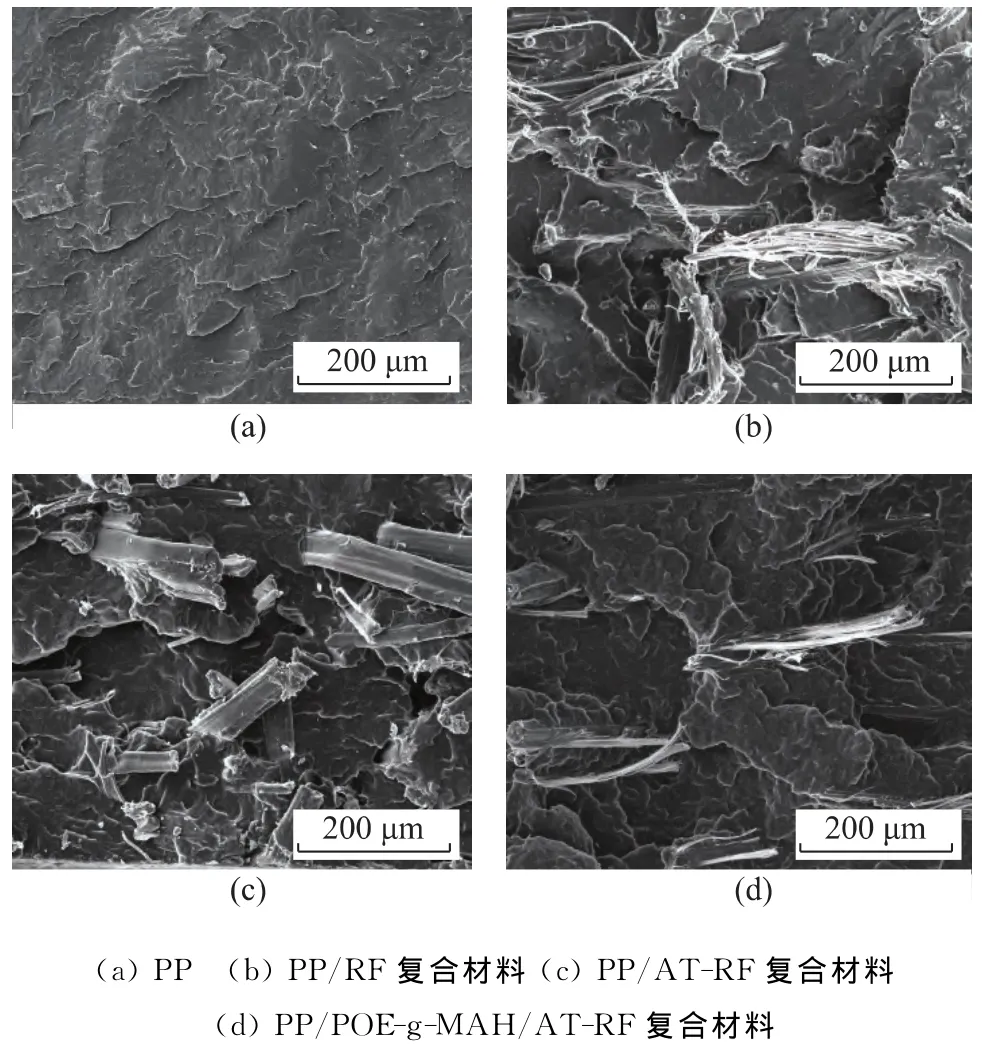

材料内部的微观结构与性能间具有密切的关联。为了进一步考察纤维表面处理对复合材料力学性能和尺寸稳定性影响的原因,使用SEM对复合材料的内部微观结构进行了考察。

由图2中可以看出使用不同表面处理的方法所得纤维制备复合材料的内部微观结构具有明显的区别。如图2(b)所示,未经过处理的RF在PP基体中的分散效果并不理想,纤维出现絮集现象,且经过冲击试验后,未处理的纤维从基体中拔出留下清晰的孔洞,这说明RF与树脂基体间的界面黏合性较差,进而在一定程度上影响到复合材料的宏观力学性能,由于RF自身的尺寸稳定性优于PP,因而PP/RF复合材料的维卡软化点和线膨胀系数比PP有所改善。图2(c)可观察到经碱处理后的RF表面包覆有少量聚合物基体,说明经碱处理后的RF和PP界面黏合性有所改善,但同时可以看出仍有部分纤维发生团聚,即碱处理后的RF并没有均匀的分散在基体聚合物中,这些团聚体的存在容易在复合材料内部形成缺陷,形成应力集中现象,从而使RF周围的基体强度降低,界面黏结性差,无法起到传递载荷的作用,最终导致复合材料的拉伸和冲击性能下降。但碱处理可以有效的去除纤维中的部分果胶、半纤维素和木质素等组分,使RF中纤维素的含量提升,即进一步的调高了RF的尺寸稳定性,因此,在该研究体系中,使用AT-RF制备的复合材料具有最低的线膨胀系数。图2(d)所示的为 PP/POE-g-MAH/RF复合材料的冲击断面的SEM照片,从中可以观察到RF在PP基体中的分散性得到较好的改善,大部分的纤维表面已被PP基体包覆,且纤维与聚合物之间的界面变得模糊,说明POE-g-MAH的加入明显改善了苎麻纤维和PP基体之间的界面黏合性,提高了二者的相容性。造成上述现象的原因可能是植物纤维表面含有大量的羟基基团,由于POE-g-MAH中马来酸酐的活性基团能够与RF表面的羟基发生化学反应,从而牢固的结合在RF的表面,发挥了很好的界面改性和界面增容作用,而POE-g-MAH中的POE作为一种热塑性弹性体,具有塑料和橡胶的双重特性,其存在于RF和PP的界面间,可在一定程度上吸收冲击载荷进而使复合材料的冲击强度得到较大幅度的提高。但POE自身的尺寸稳定性不高,受热时易于发生尺寸变形,因而PP/POE-g-MAH/RF复合材料的线膨胀系数高于RF/PP和PP/AT-RF复合材料。

图2 复合材料断面的SEM图片Fig.2 SEM for cross-sectional morphologies of the composites

2.4 结晶性能

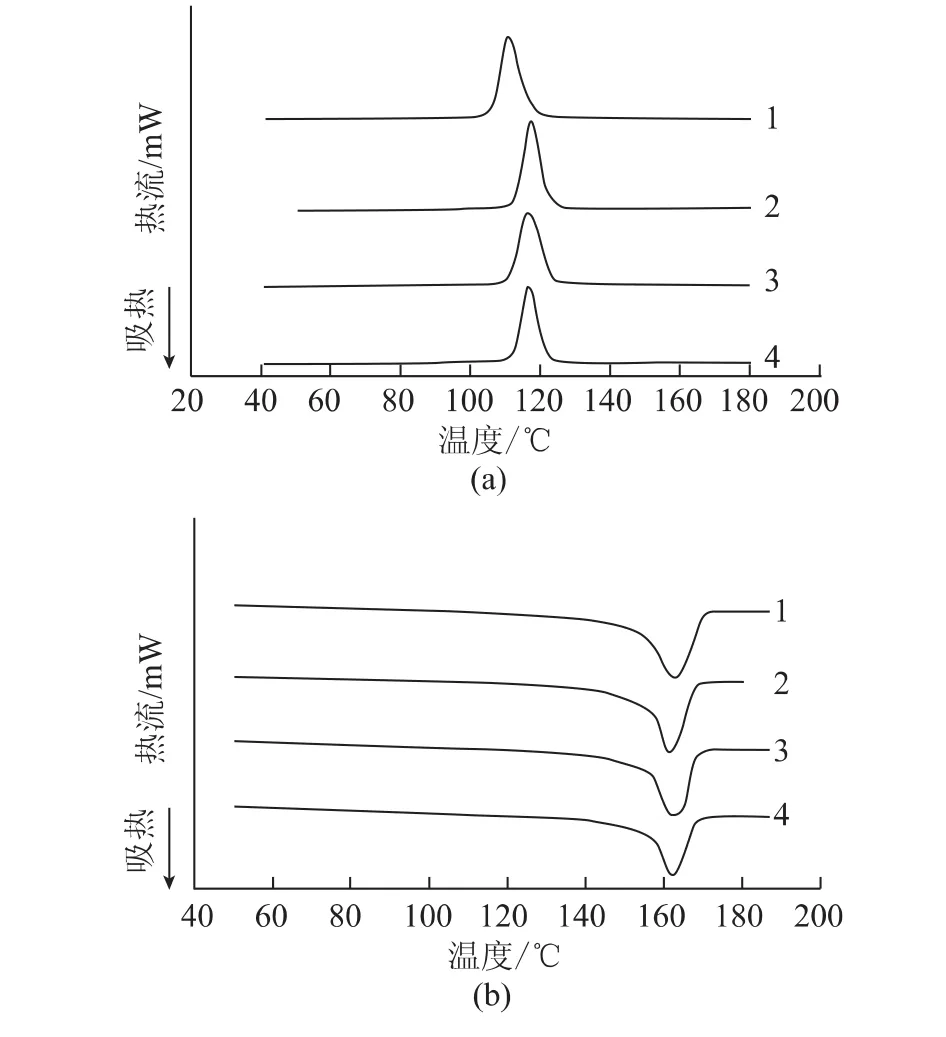

图3 复合材料的DSC曲线Fig.3 DSC curves for the composites

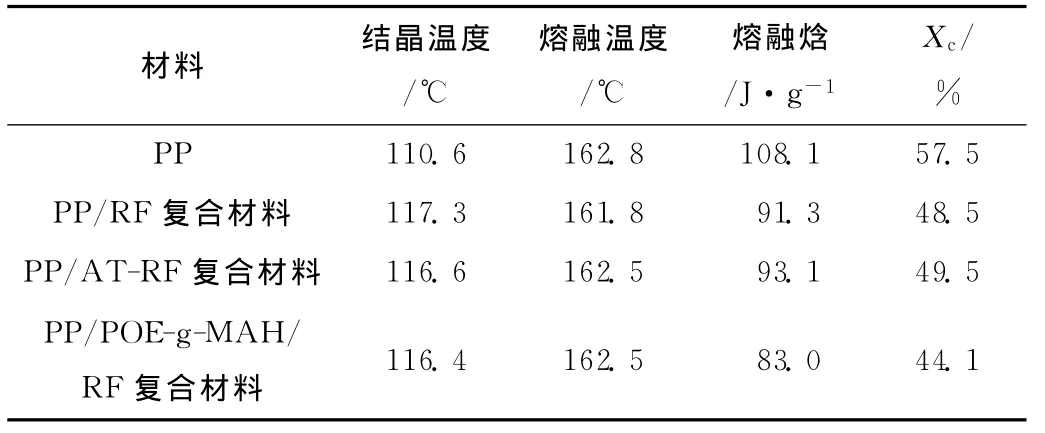

由图3(a)中可以看出将PP经过不同方法处理后,复合材料的结晶温度较纯PP的110.6℃都有所提高,PP/AT-RF复合材料、PP/POE-g-MAH/RF复合材料的结晶温度分别为116.6℃和116.4℃。这说明不同处理方法的纤维的加入能够促进PP的结晶。造成上述现象的原因可能是由于RF的加入,在一定程度上起到异相成核剂的作用,相当于向体系中加入成核剂,降低成核位垒,有助于促进PP的结晶,因而使PP的结晶温度具有不同程度的提高。表2不同处理方法下复合材料的 DSC数据可以得出:加入rF、AT-RF、POE-g-MAH能够降低复合材料的熔点,熔点降低利于材料的加工,但结晶度都有所降低。由于在该研究体系中,结晶起始点即晶核处沿半径方法向四周生长,当结晶生长到一定程度会与其他晶胞相互碰撞从而抑制了彼此的生长。RF的加入在一定程度上促进PP的异相成核,使一部分晶体的生长起始点位于RF的表面,晶体生长方向平行于RF的表面。由于较大的起始点密度会限制结晶平行RF表面方向的生长,让晶体只能延垂直纤维表面的方向向结晶外侧生长,会在RF的表面形成一个圆筒形的结晶层,从而使生长的晶体容易向被别的晶胞或者其他微粒阻碍[14],造成结晶度降低。此外,PP/POE-g-MAH/AT-RF复合材料的结晶度降低到44.1%,比纯PP的结晶度大约降低了6.4%。可能是由于纤维表面作为一部分结晶生成的起始位置,经过POE-g-MAH处理的RF与PP的分子链之间具有更好的界面相容性,即两者间具有更强的亲和性,降低了复合材料的结晶度。

表2 PP及其复合材料的DSC数据Tab.2 DSC data of PP andits composites

3 结论

(1)RF的表面修饰对复合材料的力学性能具有较大的影响,拉伸强度均略有下降,POE-g-MAH可以增强RF与PP间的界面黏结力,使复合材料的冲击强度有较大幅度的提高;

(2)不同RF表面的修饰方法可以提高复合材料的维卡软化点,并使材料的线膨胀系数有所降低,其中,碱处理后的RF制备的复合材料线膨胀系数最低;

(3)RF经表面修饰后,可以提高复合材料的结晶温度,降低熔融焓,且材料的结晶度有所下降。

[1]S J Eichhorn,A Dufresne,M Aranguren,et al.Review:Currentinternationalresearchinto Cellulose Nanofibres and Nanocomposites[J].Journal of Materials Science,2010,45(1):1-33.

[2]K Oksman,M Skrifvars,J F Selin.Natural Fibres asreinforcementin Polylactic Ac id (PLA)Composites[J].Composites Science and Technology,2003,63(9):1317-1324.

[3]Shahzad A.Hemp Fiber andits Composites-Areview[J].Journal of Composite Materials,2012,46(8):973-986.

[4]Khalil H P S A,Bhat A H,Yusra A Fi.Green Composites from Sustainable Cellulose Nanofibrils:Areview[J].Carbohydrate Polymers,2012,87(2):963-979.

[5]Faruk O,Bledzk A K,Fink H P,et al.Biocompositesreinforced with Natural Fibers:2000—2010[J].Progressin Polymer Science,2012,37(11):1552-1596.

[6]Kim H B,Goda K,Noda J,et al.Developing Simple Production of Continuousramie Single Yarnreinforced Composite Strands[J].Advancesin Mechanical Engineering,2013,http://dx.doi.org/10.1155/2013/496274.

[7]Lee T S,Choi H Y,Choi H N,et al.Effect of Surface Treatment oframie Fiber on theinterfacial Adhesion oframie/Acetylated Epox idized Soybean Oil(AESO)Green Composite[J].Journal of Adhesion Science and Technology,2013,27(12):1335-1347.

[8]Romanzini D,Lavoratti A,Ornaghi H L,et al.Influence of Fiber Content on the Mechanical and Dynamic Mechanical Properties of Glass/Ramie Polymer Composites[J].Journal of Materials & Design,2013,47:9-15.

[9]Sawpan M A,Pickering K L,Fernyhough A.Effect of Various Chemical Treatments on the Fibre Structure and Tensile Properties ofindustrial Hemp Fibres[J].Composites Part A:Applied Science and Manufacturing,2011,42(8):888-895.

[10]Mwaikambo LY and Ansell M P.Chemical Modification of Hemp,Sisal,Jute,and Kapok Fibers by Alkalization[J].Journal of Applied Polymer Science,2002,84(12):2222-2234.

[11]Arrakhiz F Z,Elachaby M,Bouhf idr,et al.Mechanical and Thermal Properties of Polypropylenereinforced with Alfa Fiber Under Different Chemical Treatment[J].Materials & Design,2012,35:318-322.

[12]Kabir M M,Wang H,Lau K T,et al.Chemical Treatments on Plant-based Natural Fibrereinforced Polymer Composites:An Overview [J].Composites,Part B:Engineering,2012,43(7):2883-2892.

[13]Bledzki A K,Mamun A A,Jaszkiewicz A,et al.Polypropylene Composites with Enzyme Modified Abaca Fibre[J].Composites Science and Technology,2010,70(5):854-860.

[14]El ida B H,Verónicai M.Transcrystallization kinetics at the Poly(3-hydroxybutyrate-co-3-hydroxyvalerate)/Hemp Fibreinterface[J].Composites,Part A:Applied Science and Manufacturing,2007,38(5):1387-1394.