冰箱隔板大型双层注塑模设计

张维合

(广东科技学院机电工程系,广东 东莞523083)

0 前言

双层注塑模具结构上由双层模具浇注系统(通常是热流道系统)、专用模架系统、冷却系统、承载导向定位系统、双向顶出系统、开合模联动系统等多个系统组成。与普通单层注塑模具相比,双层注塑模具有以下特点:(1)双层注塑模具生产效率是普通的单层模具2倍,可以大幅度提高劳动生产率,降低生产成本;(2)双层注塑模具可以安装在普通的注塑机上,无须采用特殊的注塑机,也无须添置额外的辅助设备;(3)双层注塑模具制造难度基本上与普通注塑模具相同。据统计1副双层注塑模具的制造周期比2副单层模具的制造周期短5%~10%[1];(4)双层注塑模具适用于大批量生产的形状扁平的大型塑件,小型多腔壁薄塑件,批量越大,塑件生产成本越低。

本文以冰箱内隔板大型塑件为例,详细阐述大型双层注塑模具结构及其设计经验与技巧。

1 塑件结构分析

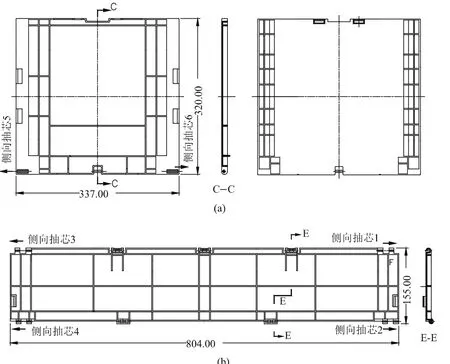

图1所示的塑件为2件冰箱隔板,固定隔板要求每模生产2件,活动隔板要求每模生产1件。塑件属大型平板类零件,材料为高抗冲聚苯乙烯(PS-HI),收缩率:0.5%。由于塑件在分型面上的投影面积大,模具不可能在同一分型面上生产3件如此大的塑件。塑件的排位、型腔中熔体的填充、浇注系统设计以及塑件脱模系统设计是本模具设计的重点。此外,塑件上有多处侧向抽芯,使模具的长宽尺寸变得更大,结构也更复杂,选用合理的侧向抽芯机构是本模具设计的难点。

2 模具结构分析

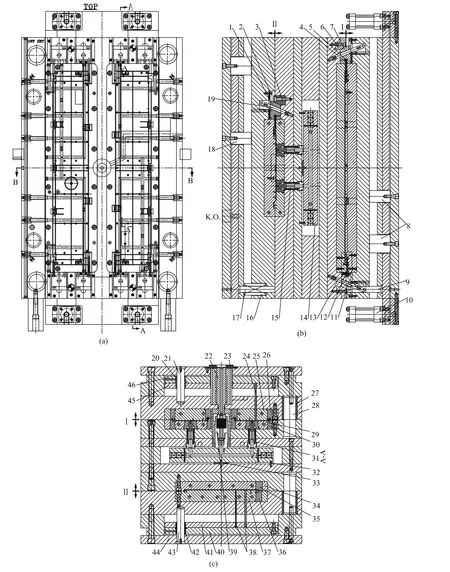

采用双层注射模具结构,该模具有2个分型面,一个分型面成型一件活动隔板,另一个分型面成型二件固定隔板。模具采用非标模架,外形尺寸1100 mm×680 mm×750 mm,详细结构如图2所示。

图1 冰箱隔板塑件图Fig.1refrigerator spacer

(1)成型零件设计

双层注塑模具由前模、中模和后模组成,前模和后模内各有一个型腔,所以有2组成型零件。前模的成型零件由前定模镶件25、前动模镶件29、前定模型芯26和前动模型芯30组成。后模成型零件由后定模镶件34、后动模型芯36、后定模型芯35和后动模镶件37组成。

(2)浇注系统设计

由于主流道太长,模具必须采用热流道浇注系统,热流道板安装在中模内,三级热射嘴分布在热流道板的两侧,分别向前模和后模中的型腔注射。本模具热流道浇注系统由一级热射嘴22、二级热射嘴39、三级热射嘴15、31、热流道板14、定位销32和隔热圈33等组成。本模成型的2个塑件都是大型平板类零件,为了降低注射成型周期,提高塑件成型质量,防止塑件变形,活动隔板和固定隔板均采用了热射嘴2点进料。

(3)侧向抽芯机构设计

塑件有6处需要侧向抽芯,模具均采用常规的“斜导柱+滑块”的侧向抽芯机构,每个侧向抽芯机构都由斜导柱、滑块、侧向抽芯、楔紧块、定位销和挡销组成。

(4)冷却系统设计

塑件属于平板类零件,如果冷却系统设计不合理,就会导致塑件脱模后翘曲变形。

模具的前模和后模内各有一套冷却系统,2套冷却系统互相独立,不能串联。模具属于浅型腔注塑模具,两套冷却系统均采用直通式冷却水道,冷却水道距型腔的距离一般为3~5 D(D 为水道直径)[1],本模具取20 mm,冷却效果很好,可以使前、后模型腔各处温度均衡一致,有效保证了塑件的成型质量和模具的劳动生产率。

(5)导向定位系统设计

模具属于大型模具,长度和宽度尺寸较大,再加上是双层注塑模具,比普通模具多一个中模,所以导向定位系统非常重要。本模具前模和后模两侧各设计了8支导柱和导套,共计16支导柱和16支导套,是普通注塑模具的4倍。

为保证推杆安全平衡推出,所有推杆固定板都采用了导柱导套。

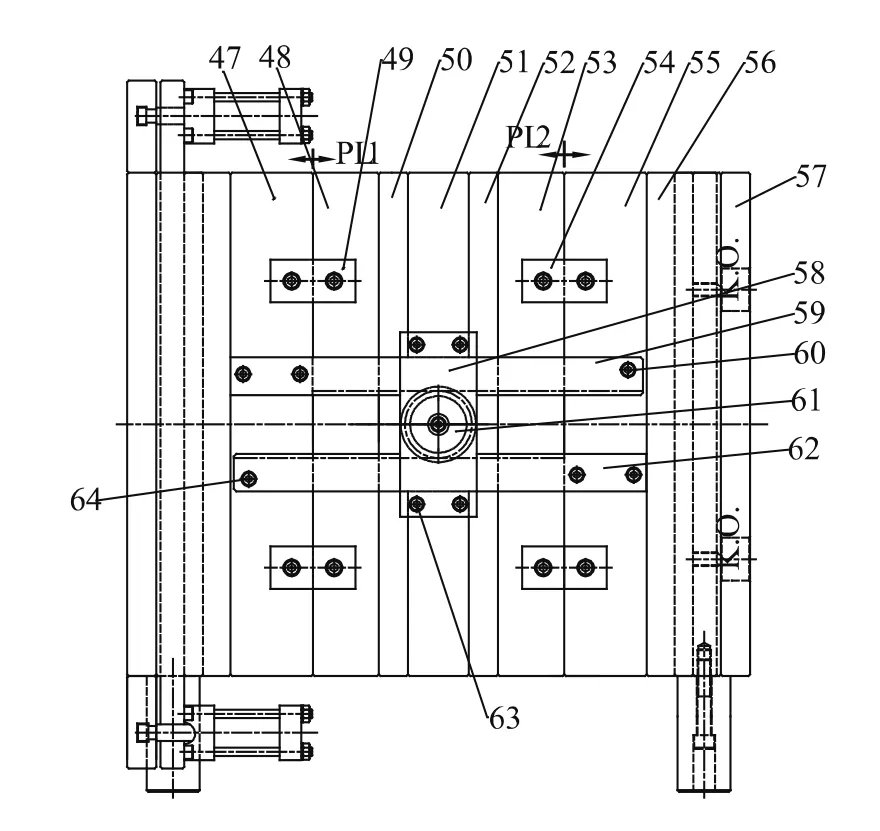

(6)开模机构设计

与普通双分型面注塑模不同的是,双层注塑模的2个分型面必须同时打开,因此必须设计特殊的开模机构,本模具采用了齿轮齿条驱动的联动开模机构,详见图3。这种结构是在模具外侧安装一组齿轮齿条传动系统,在它的控制下,模具的2个分型面可以同时打开,开模速度也一样[1]。分型面的开模距离分别由限位钉60和限位钉64控制。其中限位钉60控制分型面1的开模距离,限位钉64控制分型面2的开模距离。

图2 冰箱隔板双层注塑模具结构图Fig.2 Structure diagram of double layer structure ofinjection mold forrefrigerator spacers

图3 齿轮齿条驱动开、合模机构Fig.3 The open and clamping mechanism driven byrack and pinion

(7)脱模系统设计

模具设计有两套脱模系统,全部采用推杆顶出。前模和后模两侧均有一组推杆和推杆固定板,开模后,后模推杆固定板由注塑机顶棍推出,前模推杆固定板则由4个油缸通过液压驱动。

3 模具工作过程

熔体依次通过一级热射嘴22,二级热射嘴39,进入热流道板14,再通过三级热射嘴15和31同时进入后模型腔和前模型腔。熔体在型腔中冷却固化至足够刚性后,注塑机拉动后模固定板44开模。由于安装于后模和前模的齿条58、62同时和齿轮61啮合,所以分型面1和分型面2同时打开,两分型面的开模距离由限位钉60和限位钉64控制,见图3。在开模的过程中,模具由斜导柱13和19同时完成侧向抽芯。模具完成开模行程后,注塑机顶棍通过后模固定板44上的K.O.孔推动后模侧推杆固定板40和41,将活动隔层塑件推离模具;与此同时,油缸10(共4个)通过液压推动前模推杆固定板45和46,将固定隔层塑件(2件)推离模具。合模时,前模推杆固定板由油缸通过液压推回,并最终由复位杆推回复位;后模推杆固定板由复位弹簧16和复位杆17推回复位。

4 结果与讨论

(1)热流道浇注系统设计

模具的中心热射嘴采用一级热射嘴和二级热射嘴组合方式,取代长颈热射嘴,既可以降低成本,又可以降低制造难度,还可以提高热射嘴的使用寿命。熔体经中心热射嘴进入热流道板,再由三级热射嘴几乎同时进入前、后模型腔,使各型腔几乎做到同时充满,同时冷却。实践证明,这种结构有力保证了塑件的成型质量和模具的劳动生产率。

(2)隔热措施

在设计时,为了减少热对流的热损失,采用了封闭流道板的空间,消除空气在垂直方向的流通;为了减少热传导的热损失,还专门使用了不锈钢螺栓和烧结陶瓷的定位垫圈;同时在热流道板两面铺设了抛光的聚酰胺板来减少热辐射造成的热损失。模具还设置了隔热垫块,既减少了模具与热流道板的接触面积,又起到了支承热流道板的作用。

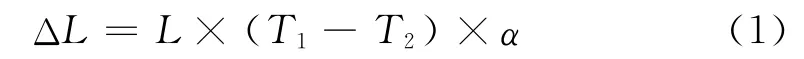

(3)热膨胀问题的解决

在模具使用时,热流道板温度为200~230℃,热流道板由于受热,会发生长度方向和厚度方向的热膨胀,可以通过式(1)计算2个浇口间距的热膨胀变形量[2]:

式中 ΔL:膨胀变形量,mm

α:钢材热膨胀系数,1.2×10-5℃-1

T1:热流道板温度,℃

T2:模具型腔板的温度,℃

L:浇口中心距离,mm

活动隔板和固定隔板热流道板浇口间距分别为304.8 mm和152 mm,热膨胀值分别为0.6218 mm和0.3101 mm。所以常温时热流道板的浇口间距应为:(L-ΔL)=304.8—0.6218=304.1782 mm 和(LΔL)=152-0.3101=151.6899 mm。

因此,采用绝热射嘴与塑件浇口中心偏置,成型时依靠热膨胀使绝热射嘴与塑件浇口中心对准,并通过在型腔板上设置的隔热垫块和两端部的支承销预留出间隙等措施,让热流道板在长度方向自由伸缩。

(4)联动式开模机构

双层注塑模具各层型腔的分型面必须同时开启,这样可以保证塑件在各型腔中的冷却时间相等,使塑件收缩一致。为此模具必须采用联动式开模机构,联动式开模机构通常有3种:齿轮齿条式、曲肘连杆式和液压油缸式[2]。

其中曲肘连杆式结构简单,但结构尺寸较大。液压油缸式更容易控制开模时间,但成本较高,而且需要接油路易造成污染,实际应用不多。与曲肘连杆式比较,齿轮齿条式开模机构技术性和稳定性更好,传动精度更高,使用寿命也更长。因为采用的是标准件,所以制造周期短,保养维修方便。

5 结论

(1)本模具采用热流道浇注系统和齿轮齿条式联动开合模机构动,结构先进合理,动作稳定可靠;

(2)模具自放产以来,塑件质量和注塑周期都达到了客户要求。

[1]张维合.注塑模具设计实用教程[M].北京:化学工业出版社,2011:278-286.

[2]张维合.注塑模具设计实用手册[M].北京:化学工业出版社,2011:301-350.