磨深1井脱水脱烃装置醇回收工艺优化探讨①

赵相颇 段贤勇 万秀梅 杨 红 李 洁 袁顺海

(中国石油西南油气田公司川中油气矿磨溪天然气净化厂)

磨深1井50×104m3/d脱水、脱烃装置即将建成投产,装置采用丙烷压缩制冷工艺、导热油系统提供热量,醇回收工艺采用刮板薄膜蒸发器法。由于丙烷压缩制冷橇、导热油加热橇为成套设备采购,在试车开产过程中均由厂家负责调试、运行及现场指导,开产操作难度不大。但刮板薄膜蒸发器在轻烃行业从未使用过,缺乏现场操作经验,而贫乙二醇的加注量又是关键参数之一,若加注量不足容易在原料气预冷器中发生冰堵,加注量过大又会导致三相分离器醇腔液位升高过快,从而增加刮板薄膜蒸发器的负荷,增大热量需求及能耗,且对脱水效果造成影响,使乙二醇贫液质量分数达不到≥80%的要求。通过对醇常规再生法和刮板薄膜蒸发器法进行比较,介绍了刮板薄膜蒸发器结构原理,计算出乙二醇加注量理论值,在实际操作和理论计算的基础上,探索最佳操作参数,从而指导装置的生产运行。

1 装置概况

脱水、脱烃工艺主要分为浅冷工艺和深冷工艺,深冷工艺通常以回收液化气和稳定轻烃为目的,而浅冷工艺通常以满足烃、水露点的要求为目的[1]。磨深1井50×104m3/d脱水、脱烃装置采用浅冷工艺回收稳定轻烃。由于目前原料气处于试采阶段,只需满足试采期间天然气外输的烃、水露点要求,其工艺为注乙二醇抑制剂+外制冷,即在原料气中注入乙二醇抑制剂,再通过外部制冷,在-10 ℃的条件下将天然气中的水和重烃冷凝分离,产品气复热后外输,分离出的烃液复热至20 ℃左右进行三相分离,富乙二醇进入再生系统,凝液带压进入轻烃稳定塔,塔顶出来的气体含C3、C4稳定气,其体积流量为2.83×104m3/d,掺入2.5×104m3/d商品气后外输至遂宁轻烃站进一步回收液化气,塔底生产的稳定轻烃质量流量为230 kg/h。

2 醇回收工艺方法及原理

2.1 乙二醇再生工艺流程

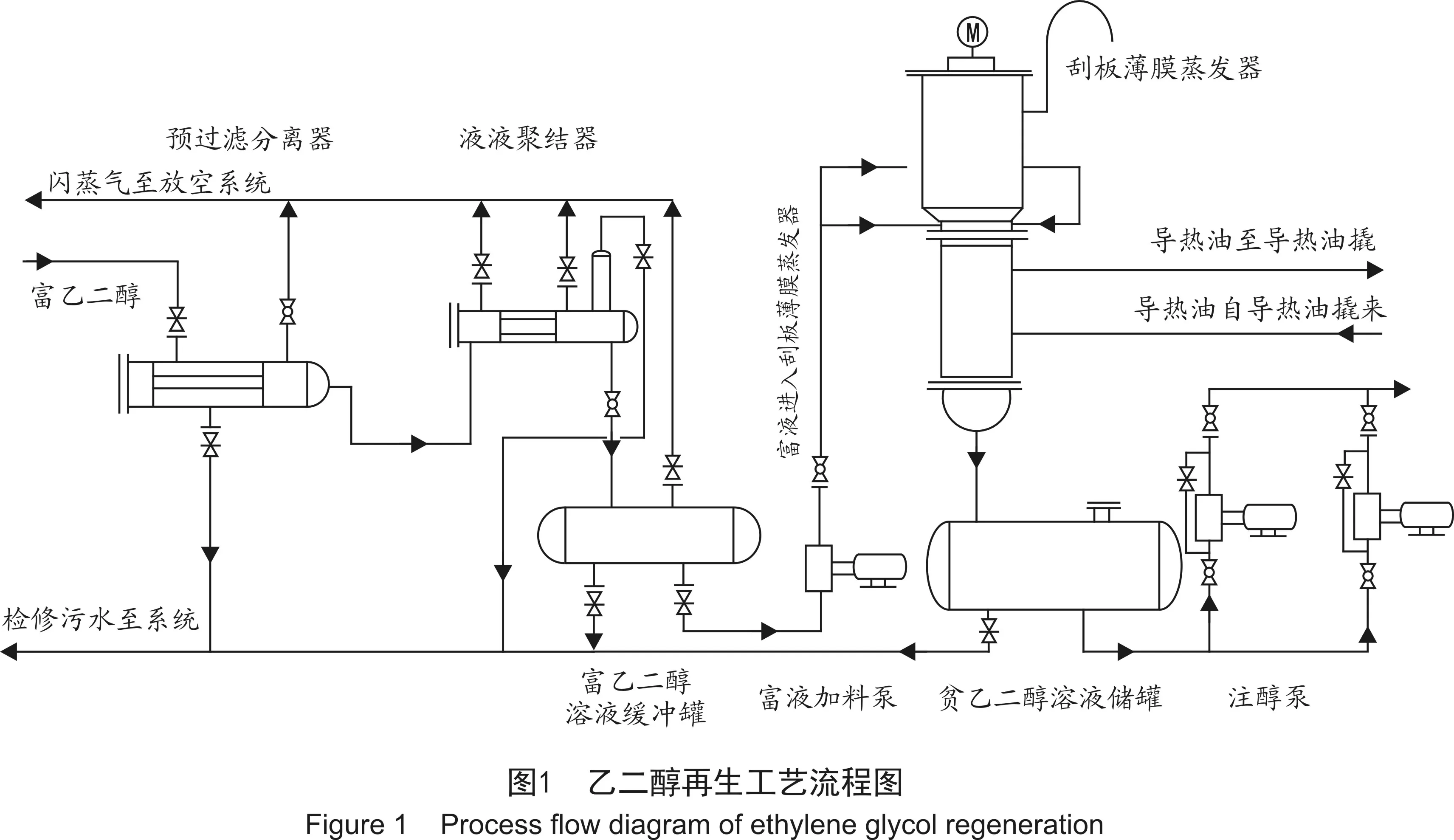

装置采用刮板薄膜蒸发器工艺再生乙二醇。来自低温分离单元的富乙二醇溶液在预过滤器中除去杂质,再通过液液聚结器回收乙二醇中的少量轻烃,进入富乙二醇溶液缓冲罐缓存后,由富液加料泵打入薄膜蒸发器,蒸发出来的气体经气相出口外排,富液被逐渐浓缩后,进入贫乙二醇溶液储罐,然后通过注醇泵增压后注入原料气管道,见图1。

2.2 刮板薄膜蒸发器结构及原理

2.2.1刮板薄膜蒸发器结构

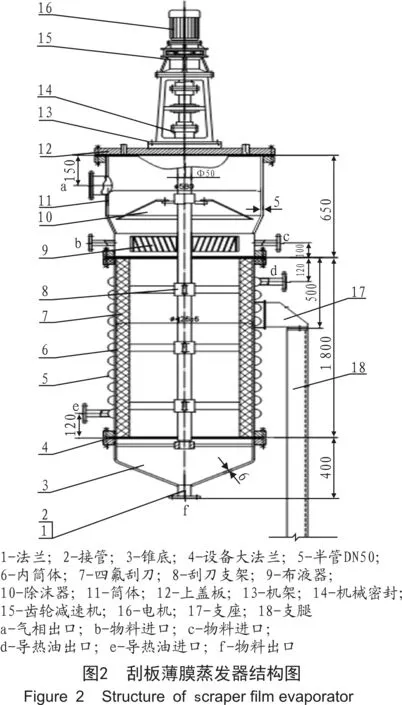

刮板薄膜蒸发器主要由加热夹套和刮板组成,夹套内通导热油,刮板装在可旋转的轴上,刮板和加热夹套内壁保持0.5~1.5 mm间隙,其结构见图2。

2.2.2刮板薄膜蒸发器原理

富乙二醇溶液由进料口引入,由蒸发器上部的分布器沿切线方向加入,在重力和旋转刮板的作用下,分布在内壁形成下旋薄膜,并在下降过程中不断被蒸发浓缩,最后由卸料锥卸出,蒸发出来的气体经气相出口外排。

2.3 乙二醇回收工艺对比

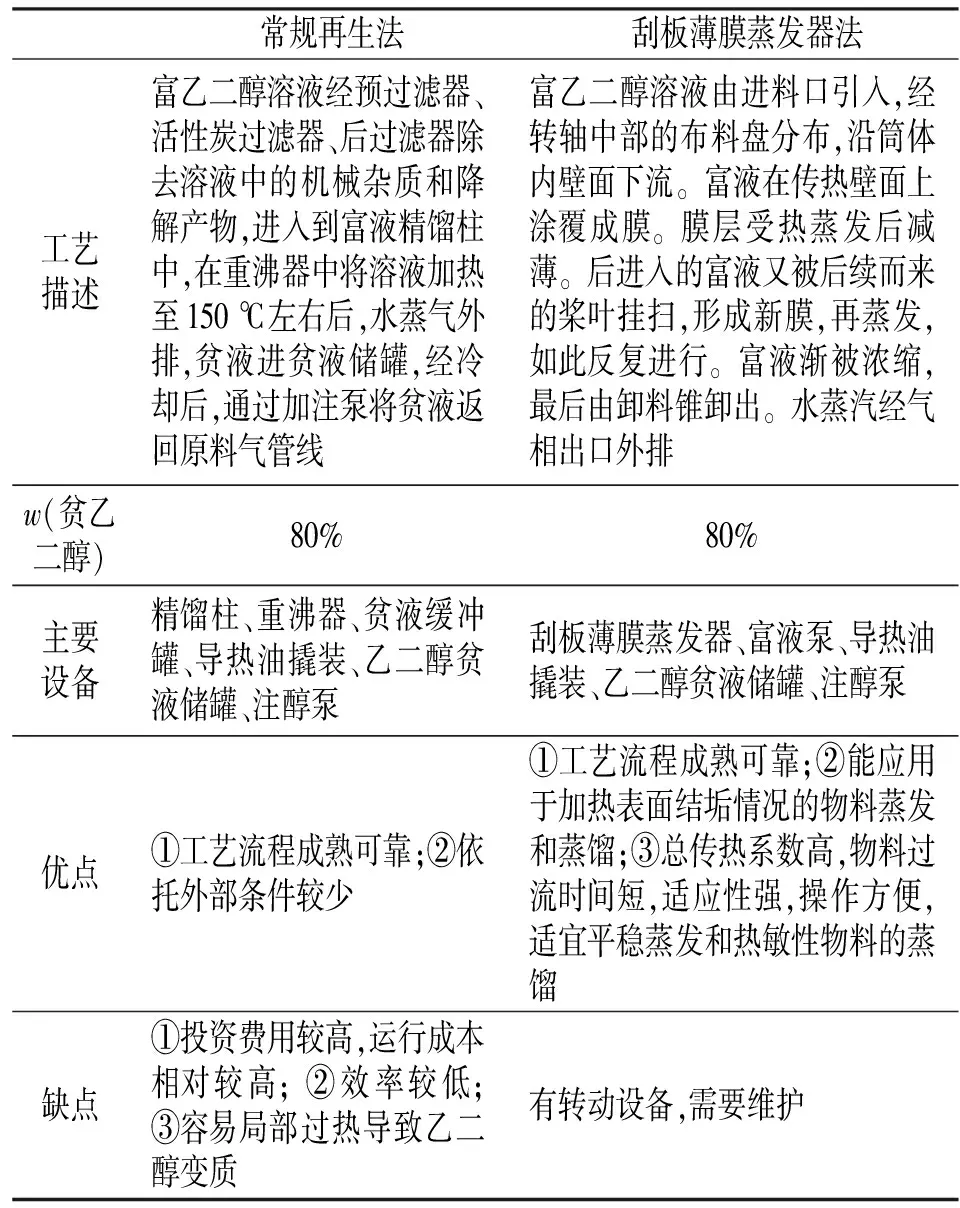

乙二醇回收采用的常规再生法和刮板薄膜蒸发器法工艺对比见表1。

由表1可知,常规富乙二醇再生装置主要包括富液精馏柱、重沸器、贫液缓冲罐,缓冲罐与重沸器重叠布置,重沸器可采用导热油、蒸汽加热或采用火管直接加热的连续精馏方式,根据不同的产品浓度要求可以设置气提气。刮板薄膜蒸发器通过旋转刮板强制成膜,它具有传热系数大、蒸发强度高、过流时间短、操作弹性大等优点,尤其适用于热敏性物料和高黏度物料的蒸发浓缩、脱气脱溶和蒸馏提纯。

表1 乙二醇回收工艺对比表

3 最佳操作参数

3.1 水合物抑制剂理论加入量

3.1.1抑制水合物生成方案

原料气经过滤分离器过滤后,通过乙二醇加注泵注入乙二醇贫液,与原料气预冷器及外制冷系统冷却后进入低温分离器,分离出产品气和液态烃。乙二醇溶液作为抑制剂是为了防止在浅冷过程中形成天然气水合物。

3.1.2计算输入条件

脱水前天然气温度为20 ℃;脱水前天然气水合物生成温度为13 ℃;外输产品气温度为20 ℃。

3.1.3产品气要求

外输产品气水露点、烃露点小于-5 ℃。

3.1.4计算结果

原料气在流量为50×104m3/d,3.3 MPa下,20 ℃饱和水冷却到-10 ℃饱和水凝析出的质量流量为40.56 kg/h[2];乙二醇循环量理论计算最小注入量为50 kg/h[3];乙二醇的损失量按4 mg/m3天然气计算[3],约为0.1 kg/h;乙二醇溶解损失一般为0.12~0.38 L/m3凝液,最大损失约0.9 kg/h。因此,乙二醇的实际理论注入量应大于51 kg/h。

3.2 乙二醇实际加注量最佳操作参数

乙二醇加注量的大小是操作关键之一,若加注量不足容易在原料气预冷器里形成冰堵,加注量过大则会导致三相分离器醇腔液位升高过快,从而增加刮板薄膜蒸发器负荷,增大热量需求,增加能耗,且对脱水效果造成影响,使乙二醇贫液达不到质量分数≥80%的要求[4-5]。

根据前述理论计算结果,乙二醇循环量的理论计算值为51 kg/h。在实际操作时,根据相关装置经验并考虑实际装置运行所需的乙二醇富余量,其注入量应大于150 kg/h,小于250 kg/h。操作时需控制好贫液注醇泵的开度,泵的全开(开度100%)流量为316 L/h,在加注乙二醇时,泵的开度应不小于45%,使乙二醇加注量不低于150 kg/h。

3.3 刮板薄膜蒸发器操作参数

3.3.1刮板薄膜蒸发器再生温度

刮板薄膜蒸发器再生温度过高会导致乙二醇发生降解,再生温度过低不能回收合格的乙二醇贫液(质量分数≥80%),再生温度以刮板薄膜蒸发器贫液出口为指示。

3.3.2刮板薄膜蒸发器所需导热油理论质量流量

假设冷、热流体(乙二醇富液和导热油)充分换热,且冷流体(乙二醇富液)受热后不蒸发,由于刮板薄膜蒸发器是逆流传热,列出传热基本方程式[6],如式(1)所示:

Q=qm1cp1(t2-t1)=qm2cp2(t3-t4)

(1)

式中,qm1、qm2为乙二醇富液和导热油的质量流量,kg/h;t1、t2为冷流体的始温和终温,℃;cp1、cp2为乙二醇富液和导热油的热比容,J/(kg·℃);t3、t4为导热油的初温和终温,℃。

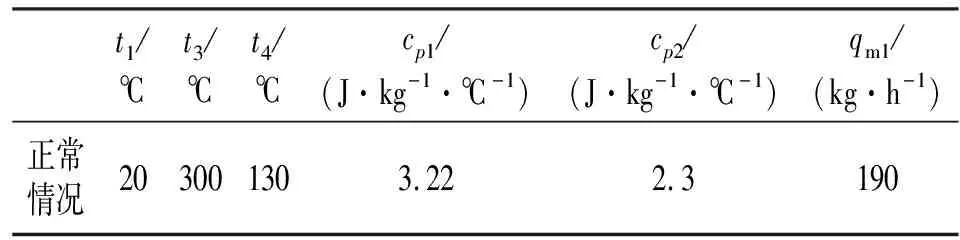

在正常生产情况下,富液进料量及温度值波动较小,近似不变,刮板薄膜蒸发器温度主要由导热油供给量决定。正常生产工况见表2。

表2 理论上的正常生产情况

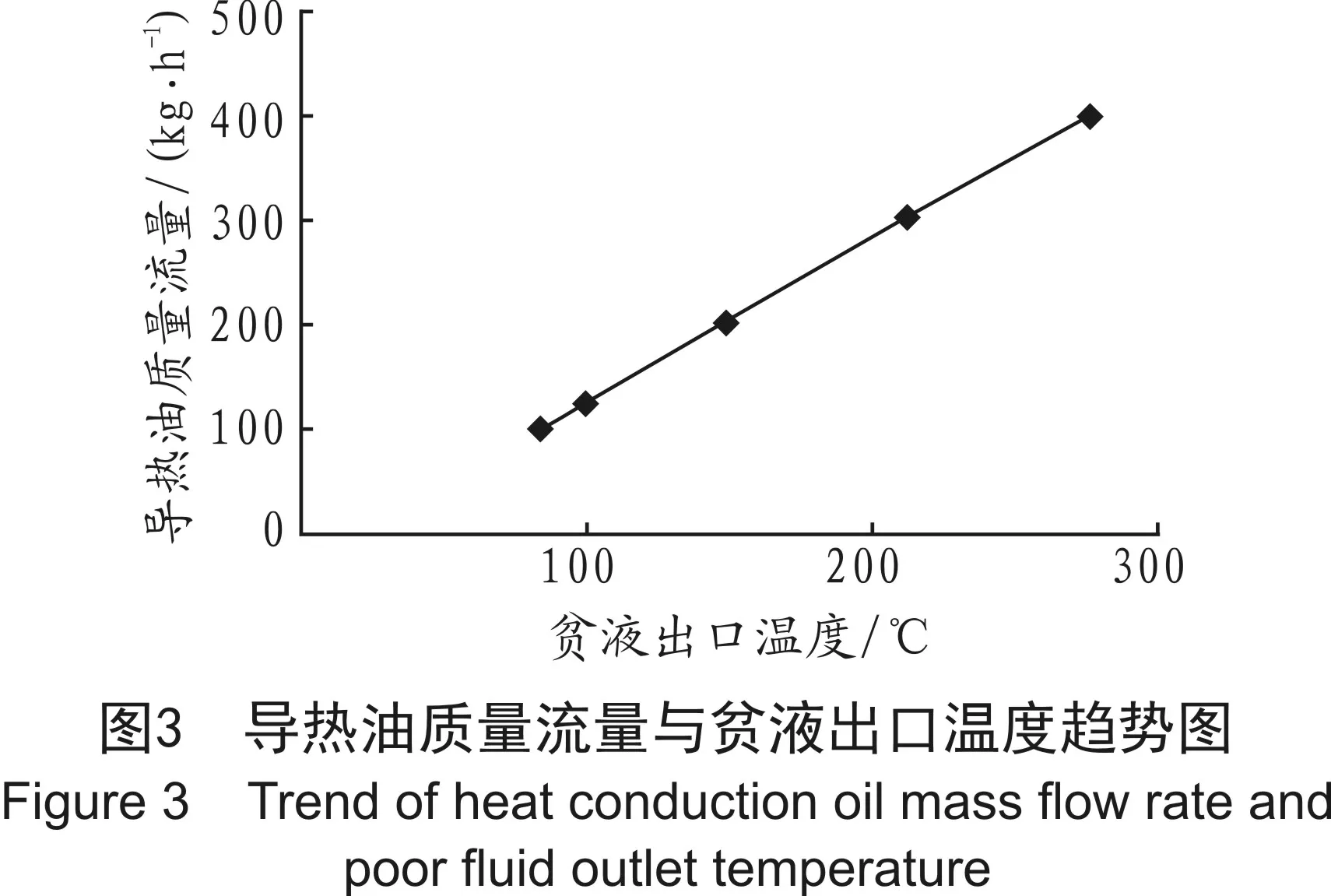

理论计算结果趋势如图3所示。

由图3可知导热油量越多,贫液出口温度越高,且导热油的理论最小质量流量必须大于125 kg/h,贫液出口温度才大于100 ℃,富液中的水在沉降时间内才能蒸发出去。而实际操作中考虑富余量,导热油流量大于200 kg/h。此外,导热油量也不能过高,除增加能耗外,还会引起乙二醇的降解。

3.3.3刮板薄膜蒸发器导热油加入量

刮板薄膜蒸发器温度由导热油供给量决定,与富液进料量及温度有关,而导热油供给量的大小通过刮板薄膜蒸发器出料口温度调节阀TIC-1301进行调节。在初次开产时,根据以上计算,并考虑实际装置运行的富余量,导热油至刮板薄膜蒸发器开度应保证导热油质量流量大于200 kg/h,确保贫液出口温度必须大于100 ℃。

乙二醇贫液质量分数和再生温度之间的关系,可根据开产后检测贫液浓度与刮板薄膜蒸发器贫液出口温度,优化设定出料口TIC-1301调节阀的温度,以达到最佳蒸发效果,从而获取质量分数≥80%的合格乙二醇贫液。

4 结 语

根据以上分析和理论计算,针对磨深1井50×104m3/d脱水脱烃装置开产时醇回收单元的操作难点,提出以下建议:

(1) 为了控制原料气中的乙二醇加注量,在开产操作时,应控制贫液注醇泵的开度不小于45%,使乙二醇加注量不小于150 kg/h。

(2) 为了控制刮板薄膜蒸发器温度,需保证注入刮板薄膜蒸发器的导热油质量流量大于200 kg/h,观察进油温度/回油温度是否为约300 ℃/130 ℃,及时检测乙二醇贫液质量分数并据此设定出料口TIC-1301调节阀温度,控制供油量,以达到最佳蒸发效果。

参考文献

[1] 王遇冬. 天然气处理原理与工艺[M]. 2版.北京:中国石化出版社, 2011.

[2] 李虞庚. 油田油气集输设计技术手册[M]. 北京:石油工业出版社, 1994.

[3] 中国石油天然气管道工程有限公司天津分公司. SY/T 0076-2008 天然气脱水设计规范[S]. 北京:中国计划出版社, 2008.

[4] 蒋洪,唐廷明,刘晓强,等. 克拉2气田第一气体处理厂乙二醇注入量优化分析[J].石油与天然气化工,2008,37(1):15-17.

[5] 晁宏洲,王赤宇,马亚琴,等. 乙二醇循环系统的工艺运行分析[J].石油与天然气化工,2007,36(2):110-113.

[6] 姚玉英. 化工原理[M]. 天津:天津大学出版社, 2000.