CO2的三甘醇脱水分析①

陈 曦 邓道明 万宇飞

(1.中国石油大学(北京)油气管道输送安全国家工程实验室)

(2.城市油气输配技术北京市重点实验室)

最近几十年,由于人为因素产生的CO2温室气体过量排放导致全球环境问题日益严重,减少CO2排放已经成为全球共同关注的问题。由于化石能源仍将是未来几十年的主要能源,所以在石油化工行业中,不可避免会产生大量CO2。但是在开采石油的过程中,向油藏中注入CO2有助于提高石油采收率。所以在石油工业的上游,将CO2回注地下并在地面回收以提高石油采收率是一种环境友好型的控制温室气体排放方案。纯净的CO2是无色、无味、无毒的不可燃物质,其三相点压力为0.52 MPa、温度为-56 ℃,临界压力为7.5 MPa、临界温度为31 ℃。石油化工行业中产生的CO2需要通过管道集中输送。为避免游离水对CO2输送管道的腐蚀和形成水合物引起堵塞,CO2气体管输前需进行脱水处理。气体脱水是CO2气体处理过程的重要组成部分,能够实现管输效率的最大化。仅仅通过压缩和常规降温不太容易将CO2气体中的水分脱除至管输标准,故需采用其他深度更高的脱水方法。同常规天然气脱水方法一样,CO2气体的脱水方法有甘醇吸收法、冷却法和分子筛法,而三甘醇(以下简称TEG)吸收法是为满足管输要求的首选方法[1]。

TEG脱水工艺属于溶剂吸收法[2],由于TEG分子结构中含有羟基和醚键,能与水形成氢键,对水有极强的亲和力,且具有较高的脱水深度,故在气体脱水领域得到广泛应用。TEG容易再生,具有很大的露点降,且运行成本较低。TEG脱水工艺流程主要包括入口分离器、吸收塔、闪蒸罐、再生塔、甘醇泵以及连接各设备的管道系统等。

通常TEG再生塔重沸温度不超过204 ℃,一般限制在188~200 ℃。若无气提常压再生,则柱顶温度保持在99 ℃左右,本次模拟设为99 ℃。

吸收塔(接触塔)的工作条件是影响脱水效果的重要因素。而TEG的脱水深度取决于气体中水和TEG溶液的相平衡[3]。吸收塔和再生塔的工作原理是通过改变水和TEG的平衡条件达到吸收和分离的结果。TEG和水在高压、低温的情况下容易结合,故为使吸收效果更好,吸收塔的工作条件应为高压、常温[4]。吸收塔内压力的增大不仅可提高脱水效率,还能减小设备尺寸。在常压和高温的情况下,TEG中的水分容易分离出来,再生塔中提高重沸温度及降低塔内工作压力均有利于再生[5]。通常CO2中H2O的体积分数在526 ×10-6以下[3]可满足管输要求。目前还没有统一的CO2混合气含水量标准,一般认为具体含水量指标与其中的杂质(如H2S)含量有关,部分CO2长输管道中H2O的体积分数限制值为500 ×10-6。

CO2脱水与天然气脱水在技术上差别不大。TEG用于天然气脱水在技术上较为成熟。当TEG用于CO2脱水时,CO2与TEG溶液的亲和性要比CH4强,在脱水过程中,部分CO2会被TEG溶液吸收并在再生塔中释放出来。但研究发现,在32.2 ℃和8.3 MPa下,每1 kg TEG溶液仅溶解0.05 m3CO2。由此可知,溶解在TEG中的CO2非常少,无需单独收集从再生塔中释放出来的CO2气体。模拟结果表明,每次在闪蒸罐和再生塔中排出CO2的摩尔分数为入口气体总量的0.4%。此外,CO2水溶液对普通钢材具有腐蚀性,故入口分离器、吸收塔、闪蒸罐及各设备连接管道均需采用特殊的钢材制造以防止腐蚀[6]。而不锈钢抗CO2腐蚀的能力随合金添加剂(特别是铬、镍和锰)添加量的增加而增加[7]。在油气田生产过程中,022Cr17Ni12MO2(316L)板材、管材、锻件或022Cr17Ni12MO2与碳钢的复合板材是很好的耐CO2腐蚀材质。

1 模型建立

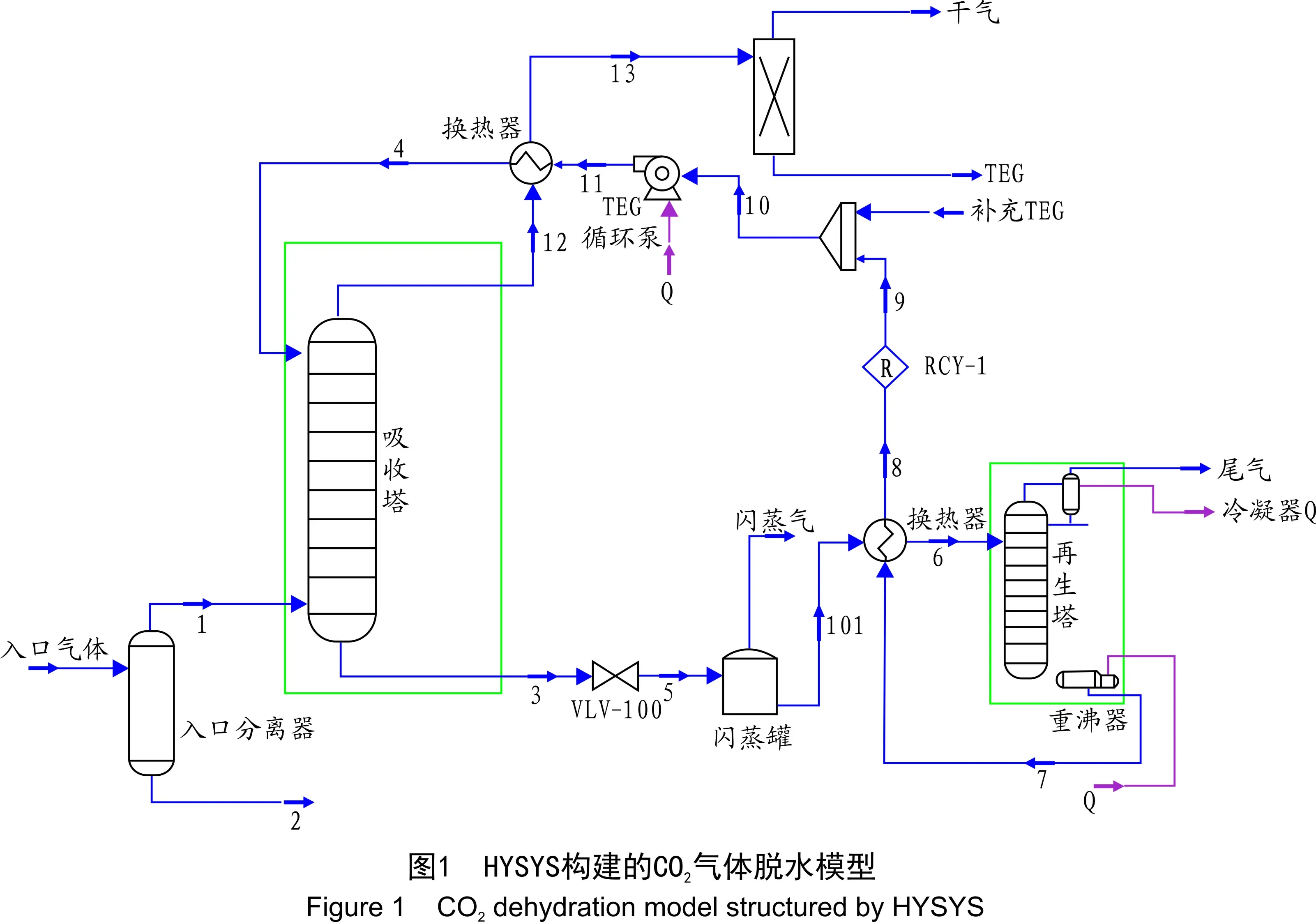

用Aspen HYSYS建立CO2脱水模型,见图1。

脱水过程主要包括气体脱水和富液再生两部分。入口分离器分离气体中的固体杂质、游离水,可在减小吸收塔塔径的同时减少TEG用量。分离水后的气体从TEG吸收塔塔底进入,在吸收塔高压常温的条件下,与从塔顶进入的贫TEG接触,吸收气体中的水分。干气从塔顶离开,与贫甘醇换热后进入分离器,除去气体中携带的TEG。吸收水后的富甘醇从塔底离开后进入闪蒸罐,在其中除去CO2气体。出闪蒸罐底部的富甘醇与贫甘醇进行换热后进入再生塔,在再生塔中除去甘醇中的水分,脱水后的贫甘醇通过泵打入吸收塔。

由于Aspen HYSYS具有丰富的热力学数据库(如醇)及适用的热力学方程,故能较好地模拟TEG脱水过程。

2 模型可行性验证

为了解此模型模拟CO2脱水过程的合理性,从以下两个方面进行验证。

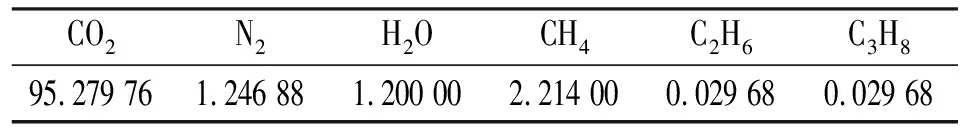

首先验证入口分离器分离出来的气流1中酸气的水含量是否符合纯CO2饱和水含量数据。Carroll[8]等给出37.78 ℃、3 447.4 kPa条件下纯CO2的饱和含水量为2.115 g/m3(132 lb/MMSCF),在标准状态下换算为水的摩尔分数为0.262 82%。表1为入口气体组分。

表1 入口处酸性气体组成

入口气体流量为46.64×104m3/d(20 ℃,101.325 kPa,下同)。在给定温度和压力下,经过分离器后,气流1中水的摩尔分数为0.259 76%。与理论值相比,其模拟误差为1.264%,在误差允许范围内。

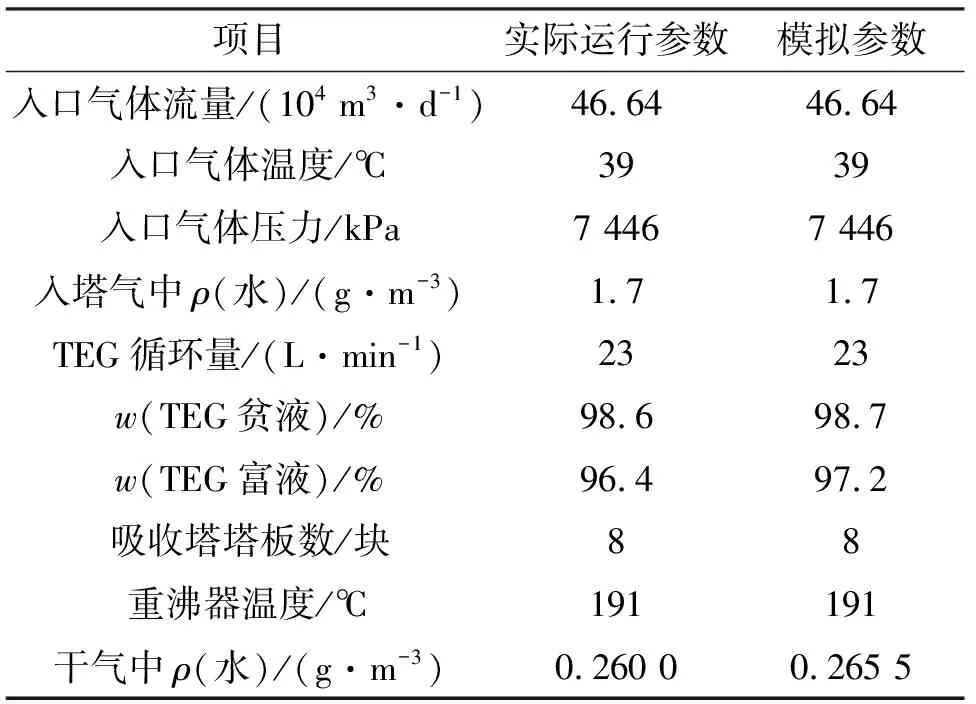

对整套系统的模拟可信度进行验证,通过模拟计算Zabcik和Frazier[9]给出的案例,将模拟结果与案例中的结果进行对比。案例中给定条件与校对模拟设置的条件列于表2。

表2 实际运行参数与模拟参数对比

由于软件中单位的设置与案例不同,需对部分参数进行换算。由案例中入口气体总量为46.64×104m3/d ,其中水含量为1.7 g/m3,可知入口气体中水的摩尔分数为0.211%。由于TEG密度为1.127 4 kg/m3,故可将23 L/min的TEG循环量换算为25.93 kg/min。

利用案例中给定的数据,可计算出排出干气中水的摩尔分数为0.031 3%,即0.265 5 g/m3,误差为1.43%,在允许范围内。因此,此模型可用于研究CO2脱水的影响因素。

3 脱水效果的影响因素分析

进入吸收塔前的酸性气体经过分离器分离出游离水,表3为入口酸性气体的组成。

表3 入口处酸性气体组成

3.1 吸收塔工作压力

首先确定入口气体流量46.64×104m3/d, TEG循环量为25.73 kg/min,吸收塔塔板数为8,重沸温度200 ℃。然后通过改变吸收塔内工作压力和温度,可以得出不同压力和不同温度下吸收塔顶干气中水的摩尔分数,并绘制曲线图,见图2。

通过对比进入吸收塔的CO2气体在不同吸收塔工作压力下的脱水效果可以看出,随着压力的增加,排出干气中的含水量整体呈下降趋势,且下降速率先增大后减小。可见加压对TEG吸收水分是有促进作用的。但当压力大于2 000 kPa后,排出干气中水含量的下降趋势不明显。

3.2 吸收塔工作温度

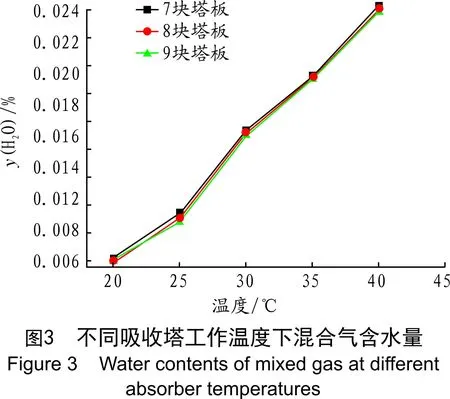

吸收塔压力4 000 kPa,气体流量46.64×104m3/d,TEG循环量为25.73 kg/min,重沸温度200 ℃。改变入口气体温度和塔板数,得出不同条件下吸收塔顶干气的水含量并绘制曲线图,见图3。

由图3可以看出,随着温度的上升,排出干气中的水含量呈上升趋势。温度越低,脱水效果越好。

在塔板数一定的情况下,吸收塔工作温度越低,则脱水效果越好。但温度太低时TEG黏度较大,容易发泡。同时,考虑到气体降温需要额外增加设备,增大生产成本。因此,采用常温脱水较为合适。

3.3 吸收塔塔板数

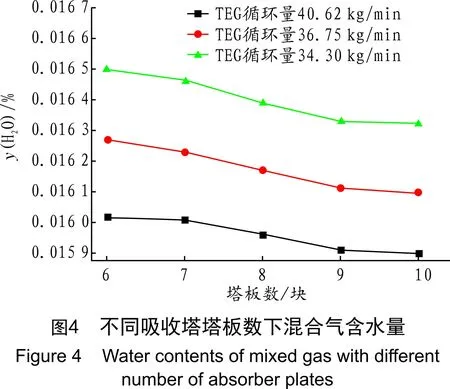

入口气体温度为30 ℃,吸收塔内压力4 000 kPa,气体流量46.64×104m3/d,重沸温度200 ℃。通过改变吸收塔中的塔板数量和TEG循环量,得出不同条件下吸收塔顶干气的水含量,见图4。

图4很直观地呈现出混合气中水含量与塔板数的变化趋势。随着塔板数的增加,湿CO2气体脱水效果越来越好。但塔板数的影响不大,从经济角度考虑,选择8~10块塔板较合适。

3.4 再生塔中重沸器温度

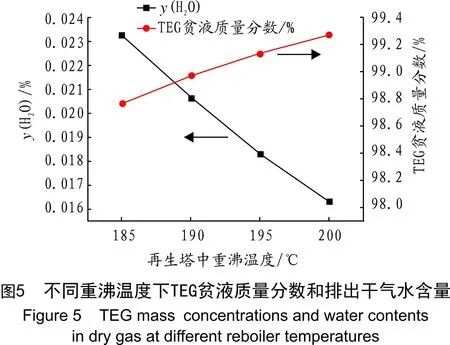

入口气体温度为30 ℃,吸收塔压力为4 000 kPa,气体流量46.64×104m3/d,TEG循环量为38.56 kg/min,吸收塔塔板数为8,再生塔塔顶温度99 ℃。后通过改变再生塔中重沸器的温度,得出不同温度下吸收塔顶干气的水含量及贫液中TEG质量分数,绘制不同重沸器温度下TEG贫液质量分数和排出干气水含量曲线,见图5。

重沸器温度越高,TEG再生效果也就更好,纯度越高的TEG贫液对湿酸气的脱水效果也更好。TEG理论热分解温度为206.7 ℃,通常TEG的再生重沸器温度不超过204 ℃,一般限制在188~200 ℃,重沸器温度为200 ℃下的脱水效果最好。

3.5 TEG循环量

入口气体温度为30 ℃,吸收塔压力4 000 kPa,气体流量46.64×104m3/d,吸收塔塔板数为8,重沸器温度200 ℃。通过改变TEG的循环量,利用模拟基本数据,得出脱水率(Win-Wout)/Win与TEG循环量(kg/kg脱除水量)之间的关系并绘制曲线,如图6所示。

由图6可以看出,随着TEG循环量的增大,模型中的脱水率呈上升状态,表明增大TEG循环量有利于对水分的吸收,改善了TEG脱水效果。而当TEG循环量从1.1 kg/kg脱除水量增至1.3 kg/kg脱除水量时,脱水效果增加不明显。根据上述模拟结果可知,在已知气量条件下,TEG循环量在1.1 kg/kg脱除水量时最经济。

4 结 论

CO2脱水与天然气脱水在技术上差别不大,TEG用于天然气脱水在技术上已经很成熟,而CO2与醇溶液的亲和性比CH4强,故TEG用于CO2脱水理论上可行。

(1) 从脱水设备腐蚀控制和脱水效果的角度考虑,吸收塔操作压力无需太高。

(2) 排出干气含水量和吸收塔操作温度的关系近似直线,但TEG在低温下黏度增大,容易发泡,故一般选择常温脱水。

(3) 综合考虑脱水效果和投资成本,吸收塔塔板数选取8~10块为最佳。

(4) 重沸器温度直接影响TEG贫液质量分数,进而影响酸性气体的脱水效果,理论上重沸器温度越高越好,但考虑到TEG在高温下容易发生降解,故通常选择重沸器温度为200 ℃。

(5) TEG循环量也能影响排出干气中的水含量,在模拟工况下,最经济的TEG循环量为1.1 kg/kg脱除水量。

参考文献

[1] Grynia E W, Carroll J J, Griffin P J. Dehydration of acid gas prior to Injection[J]. Acid Gas Injection and Related Technologies, 2010: 107-127.

[2] 罗国民.三甘醇脱水在高酸性气田集输站中的应用分析[J]. 石油与天然气化工,2013,42(6):571-577.

[3] Ormiston R M, Luce M C. Surface processing of carbon dioxide in EOR projects[J]. Journal of Petroleum Technology, 1986, 38(08): 823-828.

[4] Aboudheir A, McIntyre G. 87th Annual GPA Convention: Industrial Design and Optimization of CO2Capture, Dehydration, and Compression Facilities[C]. Canada: HTC,2008.

[5] 雷宝刚, 李学坤, 范峥, 等. 天然气脱水系统模拟及主要设备优化[J]. 化学工程, 2013, 41(2): 74-78.

[6] Mckay W, Maddocks J. Acid Gas Dehydration-Is There a Better Way?[C]. OTC 23549. Houston: Gas Liquids, 2012.

[7] 万里平, 孟英峰, 梁发书. 油气田开发中的二氧化碳腐蚀及影响因素[J]. 全面腐蚀控制, 2004, 17(2): 14-17.

[8] Carroll J, Hatcher N, Weiland R H. Glycol Dehydration of high-acid gas streams[J]. Gas, 2011(8):43-48.

[9] Carroll J J. Acid Gas Injection and Carbon Dioxide Sequestration[M]. Hoboken: John Wiley & Sons, 2010.