万州天然气净化厂生产运行及技术改造评价①

廖 铁 李法璋 龚毅然 苏梦瑶 夏平琼

(1. 中国石油西南油气田公司重庆天然气净化总厂万州分厂)

(2. 中国石油西南油气田公司天然气研究院)

(3. 中国石油西南油气田公司重庆天然气净化总厂)

(4. 中国石油西南油气田公司重庆天然气净化总厂垫江分厂)

重庆天然气净化总厂万州分厂设计生产能力为200×104m3/d,主要处理云安厂、高峰场气田的高含硫原料气。净化装置包括工艺装置、辅助装置及公用工程装置,其中工艺装置包括原料气过滤分离单元、脱硫单元、脱水单元和硫磺回收单元。

装置于2009年6月6日进气投产,随着川东地区老气田滚动勘探开发工作进程的深入,新的含硫气藏逐步投产,进厂气源含硫量超过设计值30%,原有硫磺回收装置已无法处理全部酸气。2013年9月,新建了一套35 t/d的硫磺回收装置,并对硫磺成型装置及公用工程进行了扩建。截止2014年2月28日,装置已安全运行1 725天,累计处理原料气25.04×108m3,输出合格产品气22.55×108m3, 生产优质硫磺16.33×104t,产品气合格率100%,外排污水合格率100%。

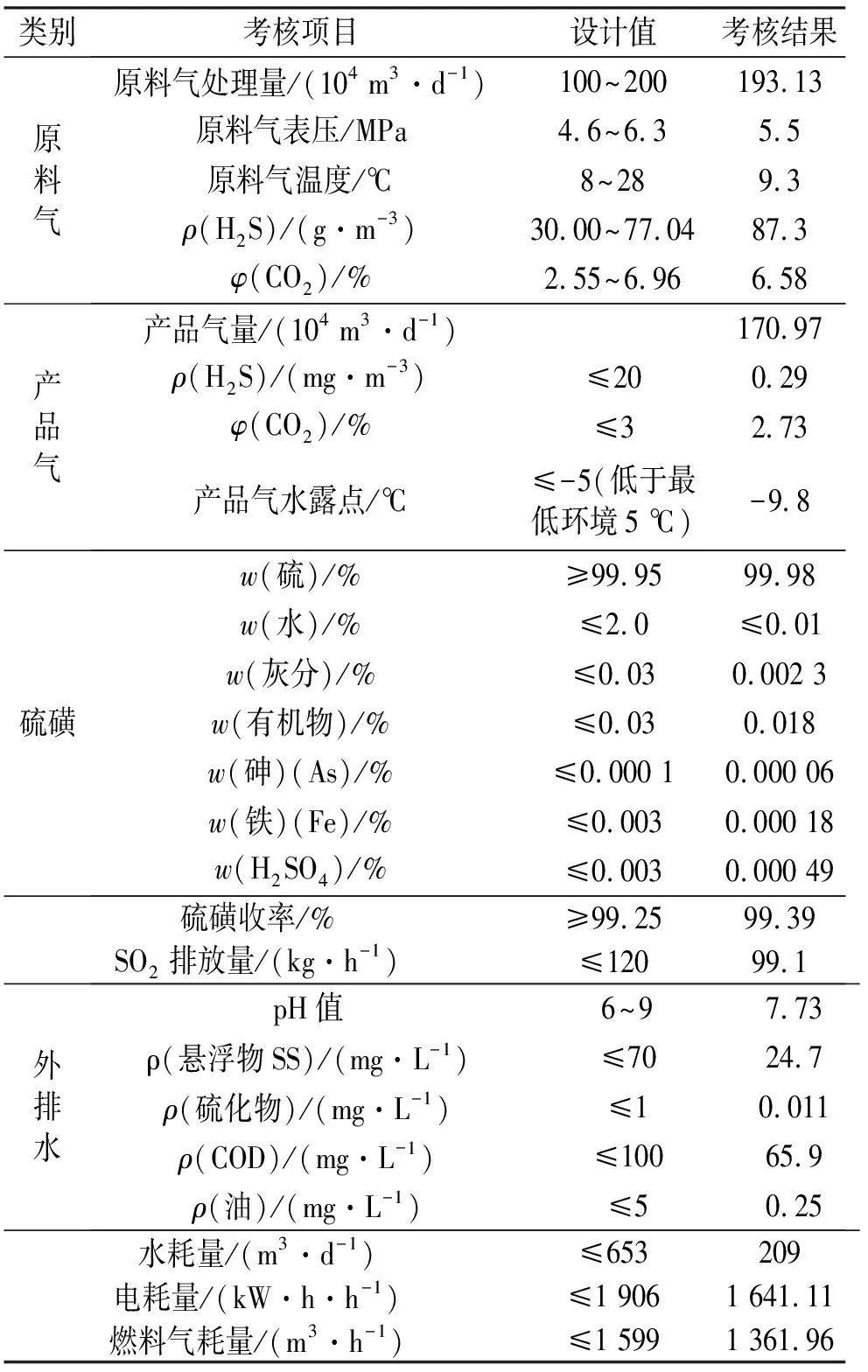

表1 考核项目及结果汇总表

1 装置整体运行情况

装置投产近5年来,各单元运行平稳可靠,产品气达到GB 17820-2012《天然气》中二类气气质标准,硫磺质量达到GB/T 2449-2006《工业硫磺》优等品标准,外排水指标达到GB 8978-1996《污水综合排放标准》中第二类污染物一级标准,尾气排放达到GB 16297-1996《大气污染物综合排放标准》中的二级标准,其主要技术指标达到或优于设计值,主要考核数据见表1。

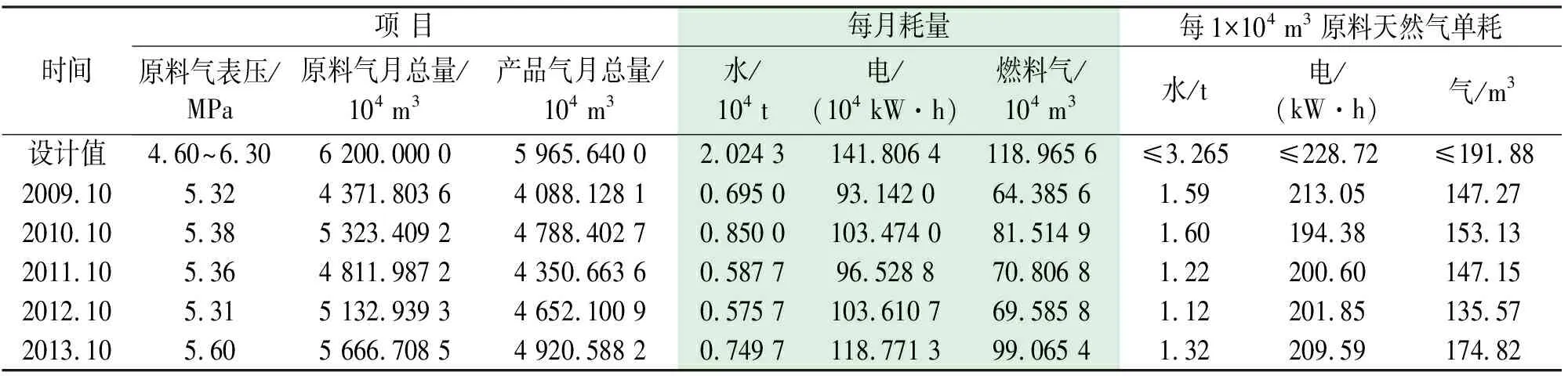

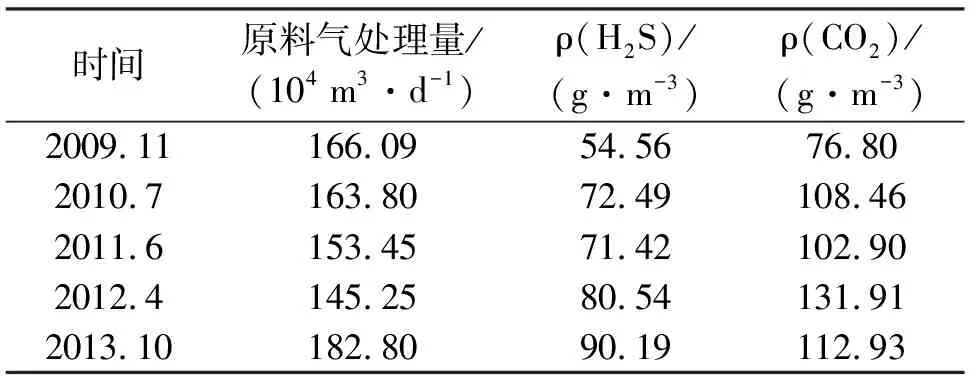

5年来,通过对装置实施技术改造,尤其是2012年对装置蒸汽凝结水系统的优化改造和2013年9月新建一套35 t/d硫磺回收装置及装置适应性改造,节能减排效果明显,潜能得到进一步发挥。近5年装置生产运行情况见表2,能耗分析见表3。5年来原料气处理及原料气中H2S、CO2质量浓度变化情况见表4。

表2 生产运行情况汇总表

表3 装置能耗分析汇总表

表4 原料气处理量及H2S、CO2质量浓度变化

2 装置各单元运行情况

2.1 各单元简介

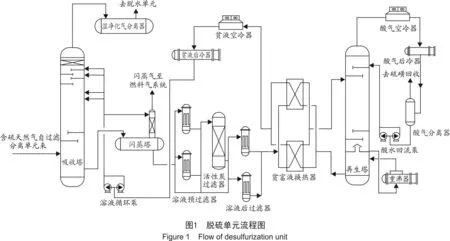

2.1.1脱硫单元

脱硫装置采用45%(w)甲基二乙醇胺(MDEA)水溶液脱除原料天然气中的H2S和部分CO2,从脱硫塔顶出来的湿净化天然气经湿净化气分离器分液后送至脱水装置。MDEA吸收塔设置了4个贫液进料口(14层、18层、22层、24层),可根据进料气质条件的变化灵活操作。2013年9月扩能建设前,受原料气气质及硫磺回收产能影响,脱硫单元日均处理量为150×104m3/d,溶液循环量约98 m3/h,贫液入塔层数14层。扩能建设后,该单元日均处理量为185×104m3/d,溶液循环量约130 m3/h,入塔层数24层。投产以来运行平稳,可保证较好的吸收效果,满足了产品气净化度合格外输的要求[1]。脱硫单元流程见图1。

2.1.2脱水单元

脱水装置采用99.7%(w)的三甘醇(TEG)脱除湿净化天然气中的绝大部分水,经吸收塔脱水后的干气作为商品气外输;吸水后的三甘醇采用常压火管加热再生,贫液经换热、冷却、增压后返回TEG脱水塔循环使用[1],其工艺流程见图2。

2.1.3硫磺回收单元

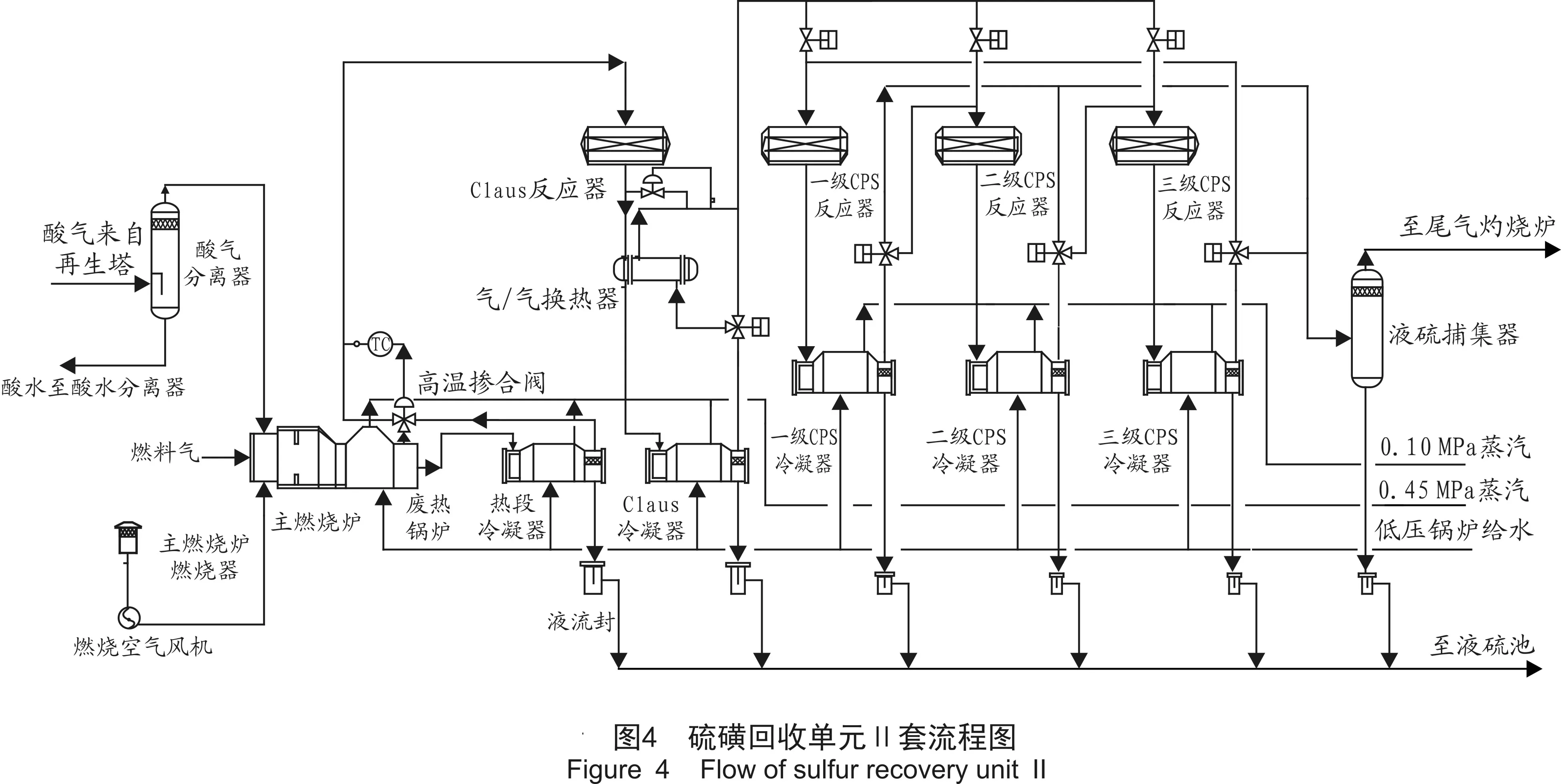

硫磺回收Ⅰ、II套装置均采用具有国内自主知识产权的CPS工艺处理来自脱硫单元的酸气,硫磺回收率达99.25%,两套装置共用一座液硫池和尾气处理装置,SO2总排放量≤120 kg/h,日硫磺产量147 t[1-2]。

CPS工艺为改良低温Claus硫磺回收工艺,由1个热反应段、1个常规Claus反应段和1个后续低温Claus反应段组成。该工艺最明显的特点在于先对催化剂再生后的反应器进行预冷,待再生态的反应器切换为低温吸附态时,另一反应器才切换至再生态,全过程中始终有两台反应器处于低温吸附状态,有效避免了同类工艺不经预冷就切换所导致的切换期间硫磺回收率降低和SO2峰值排放问题。

硫磺回收Ⅰ套装置5年的运行结果表明,装置设计合理,安全可靠,关键设备运行平稳,硫回收率稳定。其主要流程分别见图3和图4。

2.2 技术改造及优化

2.2.1工艺方面的改进

阻泡剂放大管进口阀原安装在溶液循环泵出口管线上,利用泵出口压力(8.0 MPa)作为压送阻泡剂的动力,不利于阻泡剂的缓慢、平稳注入,同时造成阻泡剂注入漏斗切断阀、放大管进出口阀损坏。现改为利用贫液置换泵出口压力(1.0 MPa)作为注入动力,如图5所示,虚线代表整改前的动力来源,实线代表目前投用流程。

为了保证尾气灼烧炉的灼烧温度,Ⅰ套硫磺回收装置CPS再生反应器入口温度经常高于设计值(344 ℃)。2012年装置检修时,通过在二级过程气再热器的进出口管线上增设1路调温阀组,当CPS反应器再生时,可利用从常规Claus冷凝器出来的冷过程气(温度约129 ℃)和出二级过程气再热器的热过程气掺合,保证尾气灼烧炉灼烧温度和再生反应器入口温度均能满足设计要求。

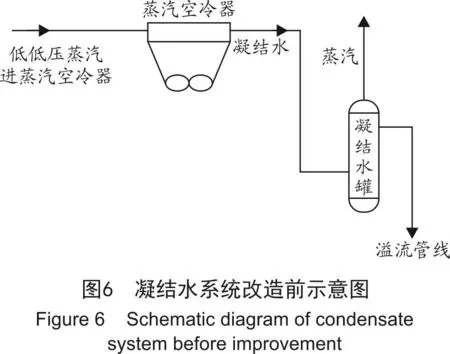

Ⅰ套硫磺回收装置凝结水罐设计压力为0.68 MPa,二次闪蒸蒸汽从顶部排空,实际为开式回收,在散失大量热量的同时,会对整个凝结水系统造成氧腐蚀。为了防止氧腐蚀,同时对二次闪蒸蒸汽进行回收,在2012年大修时,将凝结水罐顶部排汽管线引至蒸汽冷却风机的进口管线上,回收蒸汽并将其再次进行冷却。同时,在该设备的溢流管线上增加阀门,隔绝氧气进入凝结水罐。II套硫磺回收装置设计时已消除此问题[3]。凝结水系统改造前后示意图见图6和图7。

2.2.2仪表方面的改进

(1) 脱硫单元再生塔现场玻板液位计长期显示假液位,再生塔差压无法测量,分析认为再生塔储液段顶部溶液温度约为125 ℃,液位计内部的细小通道和差压计引压管线上使用的截止阀均有节流作用,热气冷凝后积聚在通道内,无法顺利排出。将液位计改为筒体式玻板液位计后,因其内部无节流件,形成较大的直通口径,冷凝的液体会在重力作用下顺利流回塔内,从而消除假液位现象。将差压计引压管线上的截止阀改为球阀后,差压可正常监测。

(2) 产品气H2S分析仪探头安装在脱水单元净化气分离器出口管线上,当湿净化气不合格需从脱硫单元放空时,无法实时监测湿净化气中H2S含量变化。现已将探头安装位置移至湿净化气总管上,使其能在湿净化气放空过程中及时监测到H2S含量的变化情况。

2.3 其 他

在5年的装置运行过程中,主要进行了以下技术改造:

(1) 蒸汽锅炉原设计燃料气总管通过1只自力式压力调节阀减压后送至3台锅炉的燃烧机,为了提高锅炉燃料气供给的可靠性,后增设2只自力式压力调节阀,将其改为燃料气总管分3根管线各通过1只自力式压力调节阀减压后送至3台锅炉的燃烧机,避免了仅有的1只自力式压力调节阀出现故障时可能导致3台锅炉停运的情况。

(2) 工厂疏水阀设计选用热动力型(圆盘式疏水阀),该疏水阀利用热力学原理,使阀片上下产生不同压差,驱动阀片开关阀门,但这种热动力式疏水阀约有3%的蒸汽泄漏率。工厂疏水阀主要用于硫磺回收单元和硫磺成型装置的保温蒸汽疏水,设备运行温度较高,消耗的蒸汽潜热较小,产生的凝结水量也较少,因此漏气率较低的倒置桶式疏水阀更适合工厂实际。

3 装置目前存在的主要问题及对策

装置运行近5年来,部分设备出现故障,加之装置多次停电停产,暴露出一些设计和施工过程中存在的问题。经过技术改进后,目前装置运行平稳,各工艺参数接近或优于设计值,节能减排效果明显。以下为目前装置存在的主要问题及对策。

3.1 工艺部分

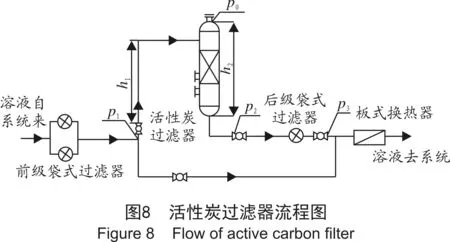

当前级过滤器差压超过100 kPa,需切换清洗时,活性炭过滤器压力较前级过滤器前的压力低。在切换过滤器时,因为活性炭过滤器正线流程有1段高于其出口的竖直管线,溶液在压差的作用下会倒灌进入活性炭过滤器,造成活性炭被搅动、冲刷,导致活性炭粉末增多并污染溶液,流程见图8。

前级过滤器刚切换结束时,活性炭过滤器的进、出口管线均出现溶液倒灌,活性炭过滤器前后压差见式(3):

p1=p0+ρgh1+Δpf1

(1)

p2=p0+ρgh2+Δpf2

(2)

p1-p2=(ρgh1+Δpf1)-(ρgh2+Δpf2)

(3)

若此时停运活性炭过滤器,开启旁通阀,则旁通阀前后压差如式(6)所示:

p1=p3+Δpf4

(4)

p2=p3-Δpf3

(5)

p1-p2=Δpf4+Δpf3

(6)

当活性炭过滤器切换运行稳定后,溶液正向流通时,活性炭过滤器前后压差如式(9)所示:

p1′=p0+ρgh1+Δpf1

(7)

p2′=p0+ρgh2-Δpf2

(8)

p1′-p2′=(ρgh1+Δpf1)-(ρgh2-Δpf2)

(9)

若此时停运活性炭过滤器,开启旁通阀,则旁通阀前后压差见式(12):

p1′=p3+Δpf4

(10)

p2′=p3+Δpf3

(11)

p1′-p2′=Δpf4-Δpf3

(12)

式中,h1为活性炭过滤器进口管内液体高度,m;h2为活性炭床层内液体有效高度,m;Δpf1为活性炭过滤器进口管线压降,kPa;Δpf2为活性炭过滤器出口管线压降,kPa;Δpf3为旁通阀及管线压降,kPa;Δpf4为后过滤器压差,kPa;p0为活性炭过滤器顶部压力,kPa;p1为过滤器刚切换结束时活性炭过滤器进口压力,kPa;p2为过滤器刚切换结束时活性炭过滤器出口压力,kPa;p3为后级过滤器出口压力,kPa;p1′为过滤器切换运行稳定后活性炭过滤器进口压力,kPa;p2′为过滤器切换运行稳定后活性炭过滤器出口压力,kPa。

综上所述,当切换前级过滤器且不停运活性炭过滤器时,p1-p2

3.2 仪表部分

(1) 回收装置主燃烧炉使用的两支高温吹气热电偶,型号为B型,外保护套管材质为二硅化钼,插深均650 mm,使用寿命一般仅4个月左右。分析认为插深过长、炉壁开口过大、保护套管选材不当、热电偶炉壁外露部分温度骤冷骤热均在一定程度上影响了热电偶寿命。2012年大修,换用高温刚玉材质保护套管,缩短热电偶插深至570 mm,减小炉壁开口口径,在热电偶的炉壁外露部分用陶纤毡包裹后,至今使用正常,但还需进一步观察使用效果。

(2) MDEA闪蒸罐闪蒸气流量测量选用横装转子流量计,由于气体流量波动等影响,测量数据波动大且流量计的转子容易损坏。

(3) MDEA再生塔温度自动控制存在缺陷,再生塔塔顶温度受富液量波动的影响较大,且时间滞后小,造成通过重沸器蒸汽量变化,无法较好地将塔顶温度控制在设计控制范围内。

4 结 语

万州分厂作为西南油气田公司目前在役装置中处理高含硫原料气的净化厂之一,承担着川东地区老气田滚动勘探开发的重要任务。随着高含硫天然气净化厂建设的不断深入,该厂在工程设计和运行管理中所取得的经验可为其他高含硫天然气净化厂提供技术参考。

参考文献

[1] 廖铁,闵杰,苏梦瑶,等. 万州天然气净化装置运行评价[J]. 石油与天然气化工,2012,41(3):276-279.

[2] 周彬,廖铁. CPS硫磺回收工艺在万州分厂的应用[J]. 石油与天然气化工,2010,39(增刊1):16-19.

[3] 廖铁,苏梦瑶,李法璋,等. 万州天然气净化厂硫磺回收单元蒸汽与凝结水节能优化措施[J]. 石油与天然气化工,2013,42(6):582-587.