锻造操作机提升俯仰系统平降下滑问题的分析

冀宏,陆海娇,何琪功,赵晓峰

(1.兰州理工大学能源与动力工程学院,甘肃兰州730050;2.兰州兰石重工有限公司,甘肃兰州730050)

锻造操作机是实现锻造自动化的重要设备之一,它的主要任务是在锻造过程中夹持和操纵锻件,配合锻造机进行锻造工作,操作机具备行走、夹钳开闭、旋转、提升、平移和缓冲等多种功能,上述功能主要由液压驱动方式来实现。提升俯仰系统是操作机的主要液压系统之一[1]。

锻造操作机的灵巧性是保证锻件质量的重要指标,而大型操作机的大负载、大惯量和冲击载荷对传动系统的准确平稳定位带来一定困难。本文作者针对锻造操作机提升俯仰系统平升缸平降动作停止时下滑问题进行仿真与分析,最终找到原因,并提出改进方法。

1 提升俯仰液压系统工作原理

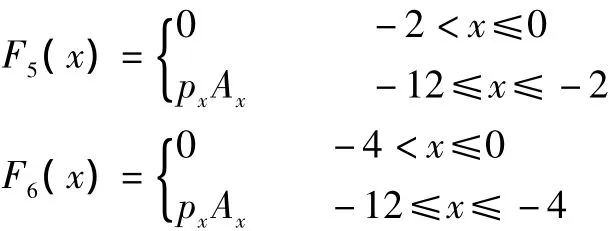

提升俯仰系统的两个前提升缸实现提升,称为平升平降机构,两个后提升缸实现俯仰,称为倾斜机构。图1为提升俯仰液压系统原理图,溢流阀2调定工作压力,电液换向阀3、14在左位时,液控单向阀4、13正向导通,油缸上升;电液换向阀在右位时,液控单向阀反向导通,油缸下降;电液换向阀在中位时,液控单向阀锁紧回路。单向调速阀5、12调节油缸下降速度,溢流阀6、11起安全阀作用,防止系统过载。若截止阀10打开,蓄能器9在油缸下降时充液,减轻液压冲击,油缸上升时排液,加快油缸上升速度。

该系统在实际工作中出现如下问题:换向阀14从右位换至中位时,平升缸8平降动作不能即时停止,而是继续下滑一段距离 (约10 mm)后停止。

图1 提升俯仰液压系统原理图

2 液压系统仿真模型的建立

2.1 液控单向阀结构分析与建模

液压回路中,液压泵、溢流阀、换向阀、调速阀、液压缸、油箱等元件可以从AMESim液压元件库中直接选取。而此系统选用的液控单向阀是Atos的AGRL-32,在该软件中找不到直接模型,为了保证仿真的精度和可靠性,需要利用AMESim的HCD库和Mechanical库,根据元件的实际结构和工作原理自行搭建。液控单向阀的结构见图2。

图2 液控单向阀结构图和图形符号

该阀是带有卸荷小阀芯的液控单向阀,且为内泄式 (即Y口与A口相通)。锥阀式主阀芯5上开有1个倾斜小孔和4个径向小孔,倾斜小孔由锥阀式卸荷小阀芯1封闭。当控制口X没有通入控制压力油时,它具有普通单向阀的功能,即油液从A口流向B口,为液控单向阀的正向流动;当控制口X中通入控制压力油时,控制压力油将活塞9向左顶起,活塞通过顶杆7首先将卸荷小阀芯向左顶起,使主阀芯弹簧腔高压油瞬时释压,然后,主阀芯被顶杆顶开,实现油液从B口到A口的反向流动。

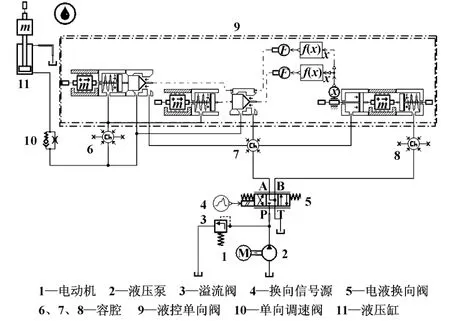

依据液控单向阀的工作原理,建立液控单向阀AMESim仿真模型,如图3所示。主阀芯2是小阀芯4的阀套,顶杆8与活塞9视为刚性连接。阀芯位移0~10 mm,活塞位移0~12 mm,位移向左为负。顶杆端面与小阀芯有2 mm间隙,与主阀芯有4 mm间隙。通过位移传感器7将顶杆位移信号采集并输入到力函数5、6中,编辑分段函数f(x)。F5(x)、F6(x)分别用于表达顶杆与小阀芯、主阀芯之间的间隙。力函数描述如下:

式中:x为顶杆位移,mm;px为控制压力,MPa;Ax为活塞面积,mm2。

图3 液控单向阀AMESim仿真模型

2.2 平降回路系统建模

系统建模时,进行了以下两方面的简化。

(1)该系统左右对称,换向阀、液控单向阀、调速阀、溢流阀选型相同。倾斜缸运动正常,平升缸下滑,故只对平升平降回路建模。

(2)出现下滑现象时,蓄能器关闭,故在系统建模中可将蓄能器省略。

进入AMESim环境,在Sketch模式下利用已建成的液控单向阀模型,结合液压、机械、控制库中的元件构建如图4所示平升平降回路仿真模型。

图4 平升平降回路AMESim仿真模型

2.3 参数设定

根据实际工况,确定系统仿真模型参数,见表1。仿真模型中包含液控单向阀内部及与之相连的各液容模块,液容参数由液控单向阀结构及连接管道尺寸计算确定,与液控单向阀连接的管道的动态效应予以忽略[2]。

表1 模型中主要元件结构参数

选择电液换向阀的换向信号作为系统动态过程的输入信号,换向时间为0.08 s。为了方便分析仿真结果,特设定换向过程如图5所示。仿真时间25 s,步长0.001 s,运行AMESim仿真模型,获得各相关数据。

图5 换向阀换向过程

3 仿真结果分析

3.1 活塞复位弹簧刚度对油缸位移的影响

改变活塞复位弹簧的预紧力对油缸下滑现象无明显影响,故改变其弹簧刚度。图6为活塞复位弹簧取不同刚度时油缸位移曲线,此时预紧力取10 N,弹簧刚度分别取2、4、10 N/mm。

图6 不同弹簧刚度时油缸位移曲线

由图6(a)知,在20.32 s换向阀换至中位时,油缸位移没有即时停止,存在明显下滑现象,且弹簧刚度越小,油缸停止越滞后。由图6(b)知,当弹簧刚度为2 N/mm时,油缸0.5 s下滑9 mm;当弹簧刚度为4 N/mm时,油缸0.2 s下滑4 mm;当弹簧刚度为10 N/mm时,油缸0.1 s下滑1 mm。

3.2 阀芯的瞬态运动特性

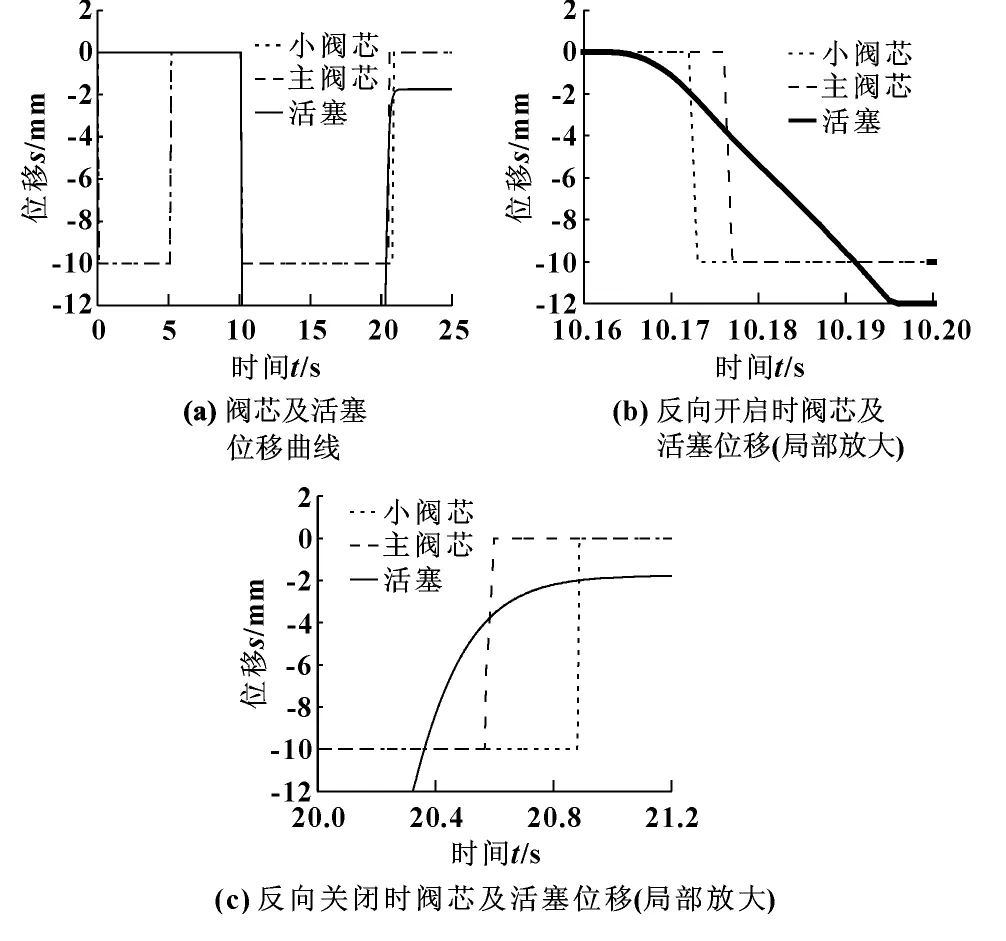

油缸下降、停止动作由液控单向阀反向开启和关闭过程来实现。液控单向阀关闭时主要靠弹簧力复位[3]。当阀芯或活塞复位弹簧预紧力一定,弹簧刚度偏小时,则弹簧力偏小,阀芯或活塞复位加速度小,致使阀口不能即时关闭,使油缸继续下滑,直到锥阀完全关闭油缸才能停止。图7为活塞复位弹簧刚度为2 N/mm时阀芯和活塞位移曲线,以此说明阀芯的瞬态运动特性。

图7 活塞弹簧刚度取2 N/mm时的阀芯瞬态运动特性曲线

(1)液控单向阀正向启闭

当t=0.08 s时,单向阀开启,图7(a)中小阀芯和主阀芯位移曲线重合,说明两阀芯位移同步,原因是主阀芯充当小阀芯的阀套,当主阀芯被高压油顶起时带动小阀芯后移。此时活塞位移为0。

当t=5.16 s时,单向阀关闭,图7(a)中小阀芯与主阀芯位移曲线无滞后,均能立即复位,此时阀芯靠弹簧力复位,说明阀芯复位弹簧的弹簧刚度满足要求,阀芯关闭即时可靠。此时活塞位移为0。

(2)液控单向阀反向启闭

当t=10.16 s时,单向阀应开启,图7(b)中小阀芯10.172 s打开,主阀芯10.176 s打开。由于顶杆与两阀芯之间存在间隙,当活塞左移时,顶杆位移在-2 mm时触碰小阀芯,小阀芯先打开;位移在-4 mm时触碰主阀芯,主阀芯后打开。

当t=20.32 s时,单向阀应关闭,图7(c)中主阀芯20.533 s关闭,小阀芯20.844 s关闭,活塞复位缓慢,活塞位移在20.9 s后趋于停止,且没有回到初始位置。由此可见,控制活塞复位弹簧刚度偏小,使其复位缓慢,且不能回到原位,给阀芯复位造成一定阻力,致使阀芯缓慢闭合。阀芯的滞留时间近似等于油缸下滑时间,正是由于阀芯不能即时关闭导致油缸下滑。

4 增大活塞复位弹簧刚度改进下滑现象

液控单向阀其他参数不变,增大活塞复位弹簧的刚度,即增大其复位力,取弹簧刚度为15 N/mm,油缸位移曲线见图8。

图8 活塞弹簧刚度取15 N/mm时油缸位移曲线

由图8(a)知,油缸位移在20.32 s后即时停止,无明显下滑现象。由图8(b)知,20.37 s油缸停止,0.05 s下滑0.5 mm,由此可见,增大液控单向阀内活塞复位弹簧的刚度能有效改善油缸下滑现象。

图9为活塞复位弹簧刚度为15 N/mm时阀芯瞬态运动特性。

(1)液控单向阀正向启闭

当t=0.08 s和t=5.16 s时,图9(a)中主阀芯和小阀芯的位移曲线重合,且位移无滞后,说明阀芯正向启闭特性良好。此时活塞位移为0。

(2)液控单向阀反向启闭

当t=10.16 s时,图9(b)中小阀芯10.172 s打开,主阀芯10.178 s打开,与图7(b)相比,此时主阀芯开启时间慢了0.002 s,这是由于增大活塞的弹簧刚度对活塞左移增加了阻力。

图9 活塞弹簧刚度取15 N/mm时的阀芯瞬态运动特性曲线

当t=20.32 s时,图9(c)中主阀芯20.35 s关闭,小阀芯20.37 s关闭了,活塞20.4 s复位。与图7(c)相比,阀芯和活塞的复位时间大力缩短。主阀芯的位移曲线呈两段式变化,第一段位移斜率较大,是由于受到两个阀芯复位弹簧的并联作用,速度较快;第二段位移斜率变小,此时主阀芯复位只受到其自身复位弹簧的作用,速度变慢。

由此可见,增大液控单向阀中活塞复位弹簧刚度,可使活塞复位加快,从而使阀芯即时复位,可靠关闭,改善油缸下滑现象。

5 结论

通过对操作机提升俯仰液压系统及液控单向阀进行AMESim建模与仿真,揭示了油缸下滑原因并提出改进方法。平升缸下滑问题是由于换向阀回至中位时,液控单向阀未即时关闭所致。内部原因是液控单向阀内的控制活塞复位弹簧刚度小,使得活塞复位缓慢,给阀芯复位造成一定阻力,使阀芯关闭滞后。因此,通过增大液控单向阀控制活塞复位弹簧刚度,使活塞能迅速复位,阀芯即时关闭。此方法能有效地改善油缸下滑现象。

【1】傅新,徐明,王伟,等.锻造操作机液压系统设计[J].机械工程学报,2010,46(11):49 -54.

【2】冀宏,梁宏喜,胡启辉.基于AMESim的螺纹插装式平衡阀动态特性的分析[J].液压与气动,2011(10):80-83.

【3】王文深,张纪梁.平衡回路中液控单向阀反向开启控制压力的计算及分析{J}.机床与液压,2003(8):63-64.

【4】GE Hao,GAO Feng.Type Design for Heavy-payload Forging Manipulators[J].Chinese Journal of Mechanical Engineering,2011,24(6):1 -9.