中压交联电缆导体屏蔽内嵌问题的探讨

张宗军

(特变电工山东鲁能泰山电缆有限公司,山东新泰271219)

0 引言

根据 GB/T 12706—2008规定,U0为 1.8~35 kV中压交联电缆的绝缘内外应有导体屏蔽和绝缘屏蔽。导体屏蔽主要作用是均匀导体表面电场,防止导体与绝缘层之间产生间隙而引起局部放电;绝缘屏蔽的主要作用是均匀绝缘外表面电场,保护绝缘不受损伤。随着交联电缆生产设备和工艺技术水平的提高,中压交联电缆绝缘线芯的生产目前大都采用了三层共挤方式,即内外半导电屏蔽层和绝缘层三层一次挤出。这大大提高了绝缘线芯的圆整度及绝缘层和半导电层界面的光滑度、紧密度,从而提高了电缆的耐压水平和使用寿命。

GB/T 12706—2008规定,导体截面500 mm2及以上规格的中压电缆,其导体屏蔽应由半导电带和挤包半导电层组成,即在导体外紧贴地绕包一层半导电带,它的作用一是扎紧导体,二是避免导体屏蔽在挤出压力下嵌入导体内层间隙中。500 mm2以下的电缆不要求绕包半导电包带,尽管采用了三层共挤的设备及生产技术,但生产过程中仍然存在导体屏蔽内嵌问题,造成绝缘层向导体屏蔽层的突起,致使导体屏蔽层与绝缘层界面局部电场强度集中,降低了电缆运行寿命。现就这一困扰电缆生产企业多年的共性问题进行简要分析并探讨解决方法。

1 导体屏蔽内嵌现象

利用三层共挤机头进行导体屏蔽层挤出时,部分屏蔽料挤进了导体缝隙内的现象就是导体屏蔽内嵌,见图1。内嵌之处绝缘料会在挤出压力下进入到导体屏蔽层内形成突起,严重时会造成导体屏蔽层的断开,导体与绝缘材料直接接触,造成局部电场强度集中,降低了电缆绝缘的耐压水平,影响电缆的使用寿命。

图1 导体屏蔽内嵌

2 造成导体屏蔽内嵌的原因

国内各大电缆公司的生产工艺控制水平参差不齐,造成导体屏蔽内嵌的原因也不尽相同。现仅将我公司近几年生产中出现这一问题的原因分析如下:

2.1 导体结构

导体结构的选取不合理,单线直径公差的控制不当。在导体绞合生产时,各层的生产工艺参数如绞合节距、紧压系数等控制不合理,绞制模具的材料、尺寸不合理,最终使导体绞制后结构松散、不紧密。这是造成导体屏蔽内嵌的主要原因。

2.2 设备因素

(1)导体绞制设备。导体绞制一般采用框绞机,框绞机的牵引轮是有一定偏转角度的,若在安装时调整的偏角方向跟导体最外层的绞合方向相反,导体收线时在牵引轮上会逐渐松股,这也会导致导体屏蔽内嵌。

(2)悬链线设备。中压交联电缆绝缘线芯的生产大都在悬链生产线上完成,悬链线中储线器对导体的影响与框绞机的牵引轮相似,储线器的旋转偏角方向应跟导体最外层绞向一致。

2.3 生产过程控制

(1)导体牵引。在牵引导体时,若导体不在机头中心线上,导体穿过模具后就会偏向一边,挤出的导体屏蔽料在导体圆周面上的压力分布不均匀,在挤出压力较大的一边往往会形成导体屏蔽内嵌现象。

(2)氮气压力的选取。氮气压力应在一定范围内,氮气压力选取不合理也会造成导体屏蔽内嵌。

(3)模具的装配。一般绝缘线芯的生产都采用挤压式模具,因为可获得较好的绝缘同心度和圆整度。机头内熔融状态下材料产生的挤出压力与导体外径、模芯与模套内径以及模芯与模套间隙、相对位置关系等因素密切相关。

(4)导体屏蔽料的选取。在相同的挤出压力下,熔融指数较高的材料因粘度较低更易流动,更容易嵌入导体缝隙内。

3 解决方法

根据对导体屏蔽内嵌原因的分析,导体结构的紧密度、设备的因素、导体屏蔽材料流动性、机头内压力、交联管内氮气压力、模具装配等都会造成导体屏蔽内嵌。现分别从导体生产控制、设备的调整、导体屏蔽料的选取、模具设计改进及生产过程控制几个方面进行分析解决。

3.1 导体生产

单线采用连续退火高速拉丝机一次拉制成形,拉丝模具采用聚晶模具。紧压导体结构为正规绞合,采用硬质合金模具紧压拉拔,最后一道紧压模具使用聚晶模具或金刚石涂层模具。使用这类模具拉拔的紧压导体结构紧密,不仅光洁度较高而且圆整性好,不圆整度可达0.01 mm。

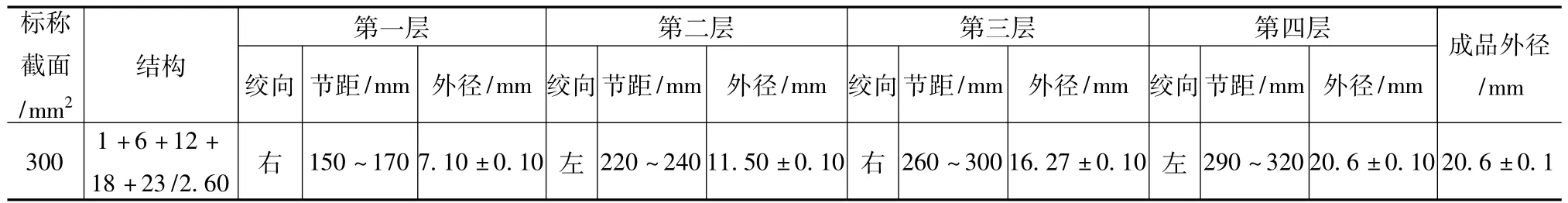

单线抗拉强度控制在160 MPa以下,伸长率控制在32% ~35%,绞合时控制张力均匀一致。在最外层单线能排下的情况下,可适当减小内层绞合节距,最外层节径比控制在13.5倍以下并增大紧压系数,内层紧压系数取0.89,最外层紧压系数取0.90,紧压后不会造成散股、断股及跳股现象,也不会造成外层整体松股情况。导体绞合生产线速度不宜过快,一般控制在12~15m/min。以300 mm2铜导体的生产为例,各层节距及外径公差控制参数见表1。

表1 紧压绞合导体工艺参数表

3.2 设备的调整

框绞机的牵引轮的偏转角度方向必须跟导体最外层的绞合方向一致。若不一致,导体收线时在牵引轮上会逐渐松股,导致导体屏蔽内嵌。同样,生产绝缘线芯的悬链生产线中储线器的旋转偏角方向也必须跟导体最外层绞向一致。另外,为了防止导体的轻微松股,在悬链生产线上增加搓线器,搓线器工作时会顺着导体外层绞合方向旋转,避免导体松股。

3.3 导体屏蔽料的选取

导体屏蔽材料的流动性也是引起导体屏蔽内嵌的一个因素。一般中压交联电缆的导体屏蔽材料的熔融指数在1.8~2.2 g/10 min,熔融指数较大的导体屏蔽材料的流动性较好、韧性差,产生内嵌的几率较大。可通过流变仪来对材料进行测定,进口的导体屏蔽材料比国产的熔融指数小,产生导体屏蔽内嵌的几率较小,但价格比国产的要高,各公司可根据产品的不同要求来选择适合的导体屏蔽材料。

3.4 三层共挤工序模具设计

悬链式生产线有国产设备也有进口设备。国产的35 kV悬链生产线在生产工艺上已比较成熟,三层共挤工序用模具包括Ⅰ芯、Ⅱ芯、中模及模套,一般设备厂家给配备内径为85、50一大一小两件中模,对于直径小于等于45 mm的绝缘线芯使用50的中模,大于45 mm的使用85的中模。为减少导体屏蔽内嵌现象,在模具设计上从减小导体屏蔽挤出压力角度出发,进行了改进设计,如图2所示(中模未画出)。

图2 三层共挤模具装配图

增大Ⅰ芯、Ⅱ芯外承径区δ值,但是δ值也不宜过大,否则会因挤出压力过小导致绝缘线芯不紧密不圆整现象,一般取2~3 mm。模套、Ⅱ芯、Ⅰ芯的内承径区 L1、L2、L3分别取 8~10 mm、4~5 mm、15~20 mm。各角度的设计遵循α>β、θ>γ,若Ⅰ芯与Ⅱ芯间隙较小,可对Ⅱ芯的内锥角进行一个θ1的二次过度角,另外还要对Ⅰ芯与Ⅱ芯、Ⅱ芯与模套的间距Δ1、Δ2进行控制,尽量减小这两个值,避免增大挤出压力,一般Ⅰ芯与模套在轴向上有一个调整余量,调整Ⅰ芯与模套前后位置就可以调整间距Δ1、Δ2值的大小,一般Δ1取20~25 mm,Δ2取15~20 mm,可以根据各公司设备的具体情况进行适当调整,通过对三层共挤模具的合理设计,大大减少导体屏蔽内嵌现象,如图3所示。

图3 导体屏蔽内嵌改善后图片

3.5 绝缘线芯生产过程控制

导体牵引时要平稳,导体过上牵引后应保证导体轴线在机头的中心线上。可采取在机头入口处加设一并线模具,模具内径与Ⅰ芯内径一致或大0.1 mm,这样可以保证导体平稳进入机头且不偏心,导体屏蔽料能均匀挤制在导体表面,避免了挤出压力的不均匀引起的导体屏蔽内嵌现象。

35 kV悬链线生产时氮气压力一般在0.8~1.0 MPa,在保证绝缘线芯交联度很好的情况下,可将氮气压力调小至0.8~0.9 MPa,可减小因氮气压力过大加重导体屏蔽内嵌情况。

绝缘线芯生产时,收线牵引前采用搓线器,搓线器的旋转方向与导体外层绞合方向一致,这样可对轻微松股的导体进行校正。

4 结束语

除上述方法外,提高操作者技术素质和操作技能也是一个重要因素。企业可根据自己设备情况采取针对措施解决中压交联电缆导体屏蔽内嵌问题。