悬浮式干法增湿造粒工艺及颗粒优化技术的研究

陶晓文 阎蛇民 成智文 胡小敏

(咸阳陶瓷研究设计院 陕西 咸阳 71200)

目前国内大型陶瓷墙地砖生产线均采用喷雾干燥湿法制粉工艺:配方原料经湿法球磨达到一定细度后入均化泥浆池,经喷雾干燥塔喷雾造粒,制成空心球粉料用于压制陶瓷砖。这种采用湿法制粉工艺技术制备的粉料可满足大吨位自动压砖机的要求,可生产出高品质、高档次的产品。因该工艺一次性投资较大、能耗较高,所以在当今能源价格上涨及墙地砖市场竞争中的劣势显得十分突出。

目前,有一种投资少,能耗低的新型干法工艺及装备技术的研究开发工作已经开始进入陶瓷砖工业的原料制备领域。笔者结合“十二五”国家科技支撑计划项目“陶瓷砖新型干法短流程工艺技术及示范”,对关键设备新型悬浮盘式干法造粒机组开发和试验,对干法造粒的成球机理,生产过程中工艺参数对造粒效果和粉料质量的影响因素进行了初步探讨和总结。经过该工艺和设备制备的粉料性能优良,解决了原有干法造粒机生产出的造粒粉料颗粒过硬,流动性差的缺陷。

1 干法制粉成粒机制、造粒效果及其影响因素的探索研究

湿法喷雾干燥制粉工艺是通过干燥蒸发雾化泥浆小点滴中的多余水分产生颗粒,因而形成的颗粒是空心的,表面较光滑。而干法制粉是通过湿化(水化)干细粉料,以湿化液体(水核)的表面张力吸附、团聚干细粉,再通过外界机械力(来自整粒机)的强化、整合、优化,形成实心颗粒料。干法制粉由于湿化液体是由颗粒中心向外渗透,对颗粒表面的细粉粘附力降低,形成的颗粒表面疏松粗糙,形状为不规则球状体。粉料中还有部分未被湿化液体吸附的粉料残留在颗粒粉料中。干法制粉的粉料性能主要指粉料颗粒的形状及粒度分布,粉料的流动性,粉料的容重等参数。笔者就干法工艺的关键设备造粒机的开发及工艺试验结果总结如下:

1.1 粉料性能受原料影响因素的研究

1.1.1 粉料性能受原料及配方的性能影响

通过试验研究发现,原料及配方的可塑性越强,粉料的颗粒分布就越均匀,且颗粒强度越好。一般配方原料的可塑性指数在10~12时,粉料的性能最佳。

1.1.2 粉料性能受配方原料干粉细度的影响

通过试验研究发现,配方原料干磨时,粉末越细,表现出更强的可塑性,后续造粒时,制备的粉料性能更佳。考虑到研磨时间和电耗经济指标,一般要求研磨时粉末细度达到250目。

1.1.3 粉料性能受造粒前原料干细粉的含水率的影响

通常原料含水率越低,越容易干磨,造粒时加入的水量大,成球的几率会增大,粉料的性能就越好。

1.2 粉料性能受增湿液体方面的影响因素的研究

1.2.1 增湿量(即增湿液体的加入量)的影响

我们将增湿量定义为造粒时进入造粒机的粉末原料的原始含水率与造粒后粉料的含水率的差值。

在试验过程中,造粒前原料细磨后的含水率为4.5%,细度为250目筛余3%。表1分别列出了造粒试验不同水分含量条件下对造粒成球效果的影响,当造粒粉料增湿水量为7.5%,细粉(≤100目)超过39%时,成球率极低。随着增湿水量的逐步提高,中颗粒(20~80目)显著增多,成球率提高,成球粒子圆度也明显改善。当增湿水>14%时,大颗粒增加显著,并且出现粘壁现象,不利于机组正常工作。

表1 不同含水量对造粒效果的影响

从以上实验数据可知,加入造粒机的水量愈多,雾化水产生的水核愈多,水核吸附粉末料产生的微颗粒也就愈多,粉末成球的几率就愈大,从而粉末形成的颗粒分布愈好,粉料的流动性愈好。综合各种因素,确定增湿水量在11%~13%时,成球质量最佳,颗粒在10~80目时成球率最高。

1.2.2 增湿液体在造粒机内的雾化效果对粉料性能的影响

加入增湿液体即水,依靠高压水泵加入,由装在造粒机内的雾化喷头产生雾化水,通过试验我们发现雾化水的雾化效果,直接影响着造粒效果,雾化效果依靠高压水泵的压力调节,雾化压力一般控制在0.6~0.8 MPa比较合适。

1.2.3 增湿液体的性能对粉料性能的影响

增湿液体主要为水,当原料塑性较好时,直接用水作为增湿液体,即可制备出流动性较好的粉料。当原料塑性较差时,可在水中加入胶性材料,如甲基纤维素、尿素等。改善水的粘性,增大增湿液体的吸附性和粘性,可制备流动性更好的粉料。

1.3 造粒机对粉料性能影响的研究

1.3.1 造粒机的结构及技术参数对粉料性能的影响

通过比较国内外相关领域的造粒设备,比较各自的优缺点。我们开发设计了新型悬浮盘式造粒机,经试验该造粒机的设计非常成功,除了可制备出合适的颗粒度分布的粉料外,粉料的颗粒、强度适合压形时对粉料颗粒强度的要求,克服了其它方式造粒时颗粒强度太大,颗粒压不碎,而影响陶瓷砖表面装饰效果。

1.3.2 造粒机工况参数对粉料性能的影响

依据造粒机的原理设计,影响粉料造粒效果的主要因素为进入造粒机的粉料量,粉料在造粒机内的分散效果,另外还有整理盘的转速。粉料的分散效果除分散器的结构外,外配的分散雾化风机的风量和风压是主要工艺参数。依据粉料量的大小,确定风机风量和风压的大小,使其达到合理的配比,保证粉料在造粒机内充分雾化,以达到与雾化水的充分结合。

本干法造粒机组为两步式造粒,粉料在悬浮增湿塔内为一次造粒,在整粒机内为二次造粒。进入悬浮增湿塔的粉料量,粉料在悬浮增湿塔内的分散效果也影响着造粒结果。粉料的分散效果除特殊的分散器的结构外,外配的分散雾化风机的风量和风压是主要工艺参数。依据粉料量来确定风机风量和风压的大小,以达到合理的配比,可保证粉料在造粒机内充分雾化悬浮,达到与雾化水的充分结合。粉料在悬浮增湿塔内经增湿、碰撞、成核、团聚形成了一次造粒粉料。

一次造粒粉料颗粒直径小、松散、强度低,必须在整粒机组内离心强化,进行二次造粒、优化。落入整理盘的微颗粒,依靠整理盘离心力作用,粉料从盘心逐步向外滚动,实现颗粒的整形和强化,当达到一定的颗粒度时,颗粒粉料会沿离心盘切线方向自动甩出,从出料口流出。离心盘转速的大小也直接影响着颗粒分布,当离心盘转速高,离心力较大,小颗粒较多;而当离心盘转速低时,离心力较小,离心强化时间长,会造成大颗粒增多,造粒粉因离心强化过大从而导致粒子坚硬,不利于墙地砖坯体压形。试验针对开发设计的特珠结构整粒盘,确定了其最佳的转速和产量。

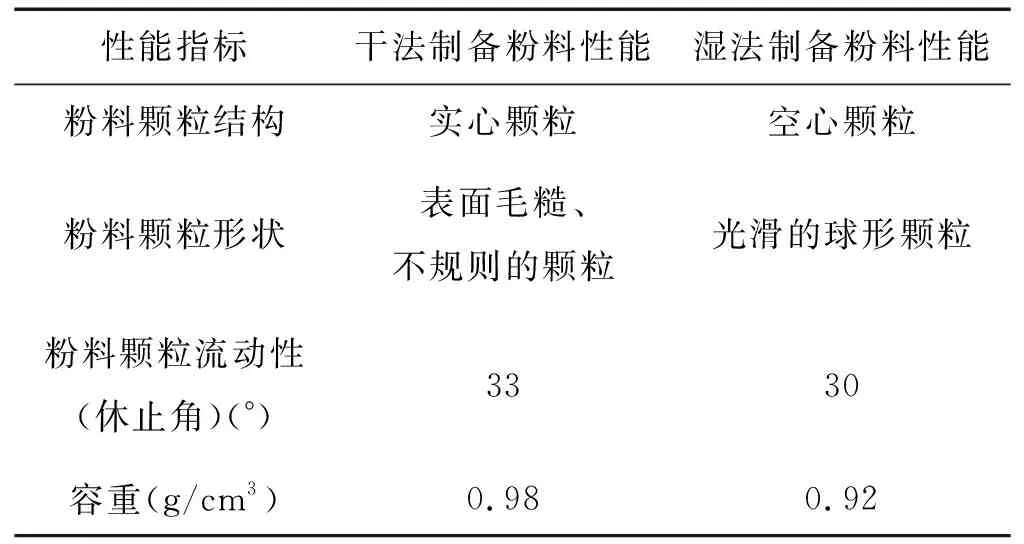

表2为干法制备的粉料性能和湿法制备的粉料性能比较表;图1为干法制备的粉料颗粒在40倍放大镜下的表观图。

图1 干法粒子40×放大镜下表观图

性能指标干法制备粉料性能湿法制备粉料性能粉料颗粒结构实心颗粒空心颗粒粉料颗粒形状表面毛糙、不规则的颗粒光滑的球形颗粒粉料颗粒流动性(休止角)(°)3330容重(g/cm3)0.980.92

2 结论

通过试验探索研究,影响成球的因素主要为以下几个方面:

1)配方原料的性能。配方料中粘土含量越高,粉料的亲水性越好,毛细粘接力就越大,增湿造粒的成球性就越好。

2)原料粉磨的细度。原料细度越细,则颗粒之间排列越紧密,毛细粘接力越强,球体强度越高。

3)增湿水量的大小及雾化效果。增湿水量增大,颗粒之间粘接力加大,易于成球,雾化压力大,则雾化半径增大,细粉能更好地润湿,成球率提高。但过多的水量容易产生大颗粒,很容易使母球粘壁,从而堵塞设备。

4)整粒离心盘的速度,决定着粉料的颗粒分布,实际生产中根据需要,可合理调整离心盘转速及出料口高度,以保证粉料性能达到最佳效果。

本机组采用微机对各参数实行动态控制,基本实现了机组内的闭环自动化控制。可实现连续式生产,产量高(台产量为6~8 t/h),颗粒粒径大小可调整,流动性好,完全可满足大型墙地砖短流程生产需求。