全自动清污机孔口定位设计

刘晓蓉

(华电郑州机械设计研究院有限公司,郑州 450015)

0 引言

耙斗式清污机主要由起升机构、行走机构、耙斗开闭机构和翻板开闭机构组成。起升机构、耙斗开闭机构和翻板开闭机构在全自动过程中均为固定式触发运行模式,即一个机构运行到限位位置后,触发另一个机构运行。大车行走过程比较复杂,要在整个行程范围内对各个孔口实施自动定位停车,待所有抓污工作结束后,大车自动返回起始位置,从而完成整个自动运行过程。因此,各孔口准确定位是自动过程实现的关键,如果定位误差超出允许范围,耙斗下降时就会卡阻在坝面轨道入口处,导致欠载,进而使耙斗停止下行,自动跳转到下一顺序机构运行,轻则造成该孔口无法清污,重则引发意外事故。所以,孔口精确定位是全自动清污过程的重要环节。

1 全自动清污机行走驱动配套设备

采用PQ2X30耙斗式清污机作为孔口定位的试验设备,坝面孔口轨道与耙斗单边间隙为8 mm,由此要求停车误差小于8 mm。选择不同的行走驱动配置,观察、测量大车停机过程,以此选择行走驱动配套设备的最佳配置方案。

首先选择2台异步绕线式电动机作为清污机的行走驱动配套设备,电动机型号YZRE132M2-6,功率为4 kW,转速为905 r/min,电动机转子串接频敏电阻器,型号BP1-006/10006;设置2个接近开关,一个接通触发电动机断电,另一个接通触发制动器抱闸,开关型号E2E-X20MD1-M1。

为掌握行走电动机断电后自由滑行至零速和制动滑行至零速的状况,笔者进行了如下试验。

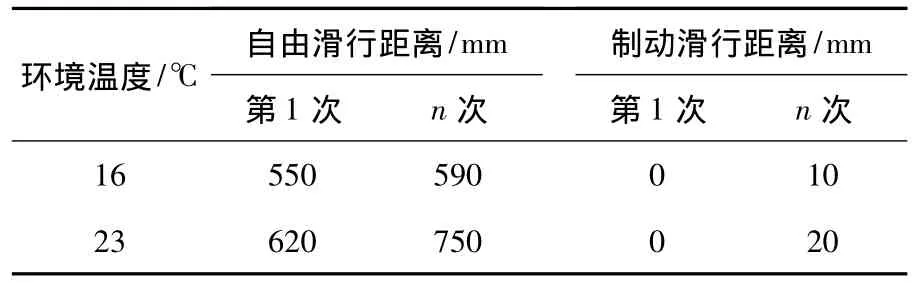

(1)第1个试验。先设置1个接近开关感应块,接近开关被其感应时,引发电动机断电。在制动器打开的情况下,清污机以最大行走速度行驶,突然断电,测量自由停车的滑行距离,测试结果见表1。在环境温度为16℃时,第1次测试自由滑行距离为550 mm,以后n次测试自由滑行距离为590 mm。在环境温度为23℃时,第1次测试自由滑行距离为620 mm,以后n次试验自由滑行距离为750 mm。

(2)第2个试验。设置2个感应块,第1个感应块的设置情况如前所述。第2个感应块使另一接近开关感应,发出制动抱闸信号,测试制动抱闸后清污机制动滑行距离。在环境温度为16℃时,第2个感应块放置在第1个感应块前550mm的位置,在环境温度为23℃时,放置在第1个感应块前620 mm的位置,测试结果见表1。由此可以看出,在不同温度的情况下,第1次测试和第n次测试制动抱闸后滑行距离差异较大。

表1 温度与滑行距离测试

环境温度为16℃时,在自由滑行最短距离550 mm的位置设定第2个感应块制动抱闸,测得环境温度为23℃条件下大车制动抱闸后的滑行距离为50~80 mm。由以上试验可以得出如下结论:这种行走驱动配置停车准确率极差,无法达到自动准确定位停车之目的。

若使清污机行走不受温度和行走次数的影响,就必须改变清污机行走的驱动配置方式,保证每次停机前行进速度一致,用以确保停机后滑行距离相对一致。为避免客观因素影响,应尽量减小斜坡时间和制动滑行距离,当然还要考虑惯性冲击对清污机运行稳定性的影响。那么,大车驱动方案必须选用调频且多段速控制。

笔者在电气控制设计时,设置了2个接近开关,一个作为减速控制信号(后称减速感应块),减速运行后的频率设为5Hz;另一个作为电动机断电控制信号(停机感应块)。变频器加/减速的斜坡曲线有2种:线性适用于需要平稳传动或缓慢加/减速的场合;S-曲线型适用于传送易碎物品的传送机或其他需要平稳改善速度的场合。为缩短减速时间和减小变速惯性,选择线性加/减速斜坡,减速时间设定为3s。

2 定位方案设计

2.1 接近开关感应范围

定位方案选用2个欧姆龙E2E-X20MD1-M1接近开关,该开关可感应金属材料,感应距离为20 mm。它除了可以完成行程控制和限位保护外,还是一种非接触型的检测装置,可用来检测零件尺寸和测试设备的运行速度,也可用于变频计数器、变频脉冲发生器、液面控制和加工程序的自动衔接等。其特点是工作可靠、寿命长、功耗低、复定位精度高、操纵频率高及适应恶劣的工作环境等。接近开关的感应范围如图1所示。

图1 欧姆龙E2E-X20MD1-M1接近开关检测距离特性

感应距离为20 mm,其额定检测距离约为80%(16 mm),是接近开关稳定区,接近开关显示为绿灯;其余80%~100%的检测范围(16~20 mm)为不稳定区域,接近开关显示为红灯。所以,接近开关和感应块之间的垂直距离必须介于0~16 mm之间。另外,对于检测感应块的形状,需要根据相关要求设计外形尺寸,尺寸过大和过小都不合适,其要求如图2所示。对铁质感应块而言,其边长在45 mm以上时,才具备稳定的检测质量。总之,接近开关和感应块的距离越近,外界环境影响越小,定位准确率越高。在实际安装过程中,接近开关和感应块要留有一定间隙,以防大车行进过程中与感应块发生剐蹭。感应块最好制作成活动块,以便调整修正位置。

图2 欧姆龙E2E-X20MD1-M1接近开关检测物体敏感性曲线

2.2 接近开关感应块安装位置设计与计算

为使清污机运行平稳、准确停车和提高工作效率,应尽量缩短低速运行时间,需要对2个感应块的安装位置进行理论计算。

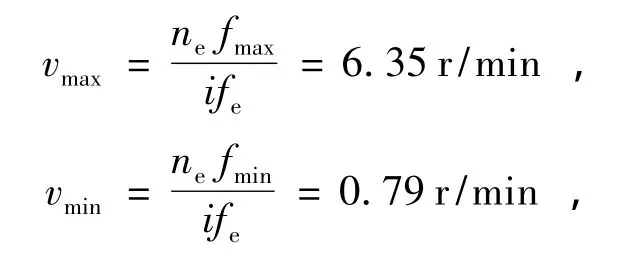

设定减速时间t=3 s,行走电动机额定频率fe=50 Hz,额定转速 ne=905 r/min,车轮直径D=500 mm,减速机传动比i=114;大车减速后最小频率fmin=5Hz,最小转速nmin=90.5r/min。清污机从最大速度到停止的减速过程如图3所示。

图3 行驶速度与减速停机时间控制关系

设定大车正常行驶频率fmax=40 Hz,速度为vmax;减速后频率fmin=5 Hz,最小速度为vmin。

式中:i为传动比;ne为额定转速。

大车行驶频率从fmax=40 Hz减速到fmin=5 Hz,所用时间

t2-t1为从减速感应块到制动感应块的时间(即匀速行驶时间设定为6s),那么大车运行从t=0减速到t=t2时间段行驶的路程为

大车电动机频率从5 Hz降为0 Hz,即t3-t2时间段所用时间值为

大车停机后,运行频率从5Hz降为0Hz,即t3-t2时间段滑行路程为

从s2得到了停机感应块的安装位置。又因接近开关直径为30 mm,将其安装在耙斗下滑滑道中心位置(安装在其他位置响应加减s'),那么,停机块感应块应安装在尚未到孔口中心相距(30/2+s2+s'-实际感应范围调整量)的位置上。当清污机行走到该位置时,接近开关被感应,该脉冲信号传送到可编程序控制器(PLC)程序中,该信号脉冲使电动机断电,清污机运行频率在0.3 s内从5 Hz降为0 Hz滑行3 mm停止,制动器此时抱闸。从s1的计算可以确定减速感应块和停车感应块之间的安装距离为300 mm。这样就减小了低速运行时间,提高了工作效率。在不同的孔口和温度环境下多次验证,完全达到准确停车要求,误差小于2 mm。

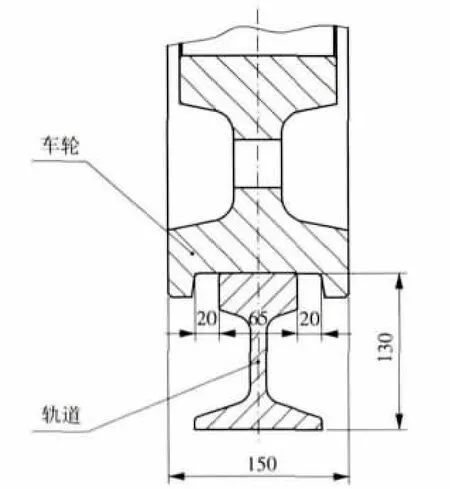

图4 车轮与轨道间隙

3 制造、安装精度对自动定位的影响

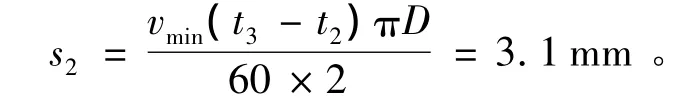

3.1 行走车轮与行走轨道间隙

清污机车轮轮缘与轨道之间留有一定间隙(如图4所示),它的存在消除了轨道安装铺设后遗留的直线度和平行度误差,消除了设备本体机架和车轮存在的制造误差,避免了清污机在行走时车轮和轨道发生干涉,这也是门式起重机等设备的常用方式。当清污机需要自动定位且对定位精度要求较高时,这个间隙也给清污机自动定位埋下隐患,如图5所示。以停机接近开关为基准位,每次该开关感应时清污机都会停止在准确位置,一旦有意外外力影响(如杂物或轨道不平等),清污机机架会在间隙允许的范围内发生扭转。因停机感应块位置是固定的,所以,B点位置相对确定,以B点为中心发生相对转动,设机架转动时C点发生垂直于大车轨道的相对位移10 mm,则对于A点的耙斗轨道则会发生约30 mm的顺轨道方向的位移,从而导致清污机本体耙斗滑道和坝上的耙斗轨道不能对应,造成自动定位失效。所以,全自动清污机应进一步提高设计、水平和制作精度,尽量减小消缺空间。

图5 清污机机体转动示意图

3.2 耙斗安装水平度的影响

耙斗起升钢丝绳的调整。双吊点起升钢丝绳悬吊的耙斗两侧是否与滑道水平,直接影响清污机孔口定位的误差范围。从清污机到坝底长度达几十米,如果2个吊点的钢丝绳长短相差5 mm或者2个定滑轮安装错位都会造成耙斗平衡梁倾斜,导致耙斗前耙齿向一侧偏移,造成耙斗与坝面轨道一侧间隙减小,对位误差范围缩小,对位难度加大,极易卡在坝面轨道入口处,造成欠载停止下行。安装时需调整2条钢丝绳长度,保证耙斗与轨道两侧间隙相同。对起升部分双电动机驱动的机型来说,除调整钢丝绳长度外,最好将电动机设置为电气或机械同步,防止耙斗水平梁倾斜。

4 结束语

全自动清污机孔口定位是现场调试中比较棘手的问题。需要根据现场情况具体分析研究,反复推敲、摸索。全自动清污机的准确自动定位,不但对清污机的机械、电气设计提出了很高要求,同时也对清污机的生产制造、安装及轨道铺设等方面都提出了更加严格的要求。具体体现在四大机构运行的各个方面,尤其大车行走和四大机构运行动作的衔接,这需要机械、电气专业的完美融合,只有这样,才能达到全自动清污机行动准确、衔接通畅、工作安全的目的。

[1]刘晓蓉.全自动清污机程序设计[J].华电技术,2013,35(8):9-10.