锅炉烟气余热回收装置的节能改造

李鹏

(华电新疆发电有限公司红雁池电厂,乌鲁木齐 830047)

1 问题的提出

排烟热损失是锅炉机组中最大的热损失(一般为5%至12%),排烟温度越高则排烟热损失就越大。对于地处干燥地区的乌鲁木齐来说,夏季时环境温度经常在35℃以上,而锅炉排烟温度却达到了165℃以上,高温严重威胁着脱硫设施的安全运行。这么高的排烟温度对于大部分电厂采用的石灰石-石膏湿法脱硫系统而言,需要在喷淋吸收塔内采用大量的工艺水来降温,最终使烟气温度平衡到50℃左右后排放。这部分热量对于脱硫系统来说没有起到任何作用,属于白白浪费,同时导致脱硫效率较低。资料显示,当吸收塔入口烟气温度降低6~10℃时,脱硫效率能提高1%~2%。但是,降低排烟温度则受锅炉受热面金属消耗、通风阻力及风机电耗、尾部受热面低温腐蚀等因素影响。同时由于排放的烟气含湿量较大,在环境温度较低且湿度较大时,就会在烟囱周围产生“石膏雨”,严重影响了厂区的文明生产。针对以上情况,新疆华电红雁池电厂(以下简称红雁池电厂)#4机组利用大修期间加装了1套烟气余热回收装置对此部分烟气余热进行回收,以提高机组的热效率和降低煤耗,同时降低了进入吸收塔的烟气温度,可显著减少因蒸发而导致的排放烟气含湿量,有效减少了湿烟囱周围的“石膏雨”,经济效益和社会环保效益明显。

2 烟气余热回收装置改造的必要性

2.1 烟气余热回收装置改造的必要性

目前的火电机组热损失主要有2项:一是汽轮机系统的排汽冷凝热损失,从热力循环上看,对凝汽式机组而言,这项热损失是无法避免的;二是锅炉的热损失。随着科技的发展及电力技术的进步,尽管电站锅炉的经济性得到了很大提高,但国内外许多电站锅炉依然普遍存在排烟温度偏高、排烟热损失偏大、风机功耗大等问题,严重影响锅炉运行的经济性。其中的排烟热损失是锅炉各项热损失中最大的一项,一般为5%~12%,占锅炉热损失的60%~70%。影响排烟热损失的主要因素是排烟温度,一般情况下,排烟温度每增加10℃,排烟热损失会增大0.6%~1.0%,相应地就会多耗煤 1.2%~2.4%。若以燃用热值为20000 kJ/kg煤的670 t/h超高压锅炉为例,则每年可多消耗数万吨动力用煤。我国许多电站锅炉的排烟温度比设计值高20~50℃。利用锅炉的排烟余热对热力系统中的凝结水进行加热改造,该项改造具有节能效果显著和投资回收年限短的特点。改造结果提高了凝结水的温度,减少了汽机抽汽量并用这部分蒸汽发电,既利用锅炉排烟余热获得电能,又可大幅度降低锅炉的排烟温度。

2.2 烟气余热回收装置概况

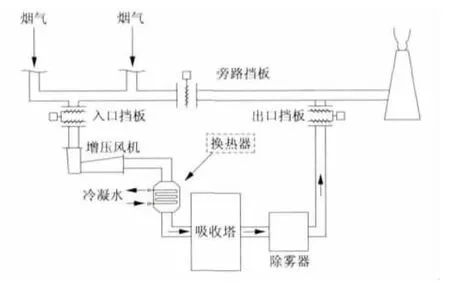

烟气余热回收装置实际上是一个管式的烟气-水换热器,布置在引风机出口至吸收塔入口的烟道中,用来吸收机组的排烟热损失。烟气余热回收装置循环水来自于汽轮机热力系统的低压加热器,在换热器中吸收排烟热量,用来降低排烟温度。代替部分低压加热器的作用,用来减少部分汽轮机的回热抽汽。在汽轮机进汽量不变的情况下,该部分抽汽将从抽汽口返回汽轮机下一级进一步做功,如此可以降低煤耗。所以,烟气余热回收装置可以看成是汽轮机热力系统的一个组成部分。

3 红雁池电厂#4机组热力系统简介

红雁池电厂#4锅炉为超高压锅炉,基本形式为:一次中间再热超高压自然循环汽包炉、П形布置、单炉膛、燃烧器四角布置,切圆燃烧、平衡通风、固态排渣、采用管式空气预热器、钢构架(双排柱)。设计排烟温度140℃。红雁池电厂脱硫岛采用两炉一塔设计,不设烟气换热器(GGH)的石灰石-石膏湿法脱硫系统。每台锅炉从引风机后的总烟道上引出烟气,通过增压风机升压,升压后的烟气进入吸收塔并在吸收塔内脱硫净化,经除雾器除去水雾后经烟囱排入大气。烟气余热回收装置布置情况如图1所示,热力系统如图2所示。

图1 烟气余热回收装置布置

图2 热力系统示意图

来自于电厂低压加热器系统的凝结水进入安装在脱硫增压风机和吸收塔之间烟道中的换热器中,将进入吸收塔的烟气温度降低50℃,凝结水温度提升大约35℃后返回电厂低压加热器系统。

4 烟气余热回收装置改造注意事项

4.1 烟气露点及烟气余热回收装置冷端金属壁温的确定

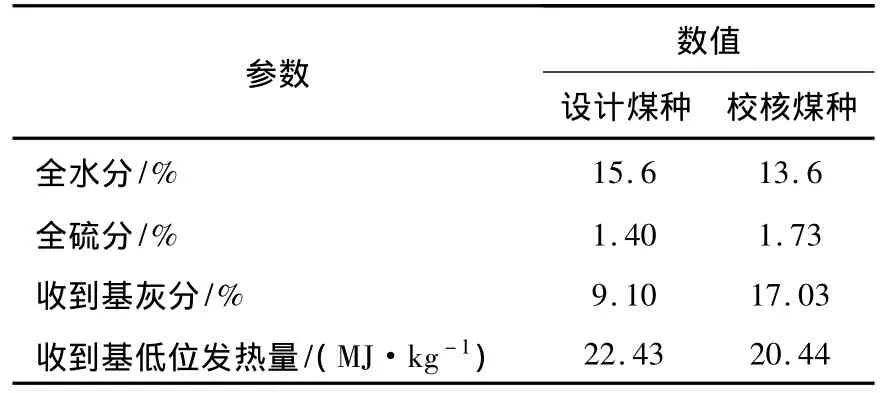

为了防止烟气余热回收装置腐蚀和积灰,需要确定一个安全的控制温度。在正常运行中,烟气余热回收装置的金属壁温必须高于酸露点,否则,极易出现金属腐蚀和积灰的现象。红雁池电厂燃煤煤质参数见表1。

根据有关公式初步确定烟气低温腐蚀的露点温度为83℃。因此,将烟气余热回收装置冷端金属壁温控制在90℃是安全的。

表1 红雁池电厂燃煤煤质参数

4.2 换热器传热管防堵灰措施

锅炉烟气中的灰尘不仅会污染传热管表面,影响传热效率,严重时还会堵塞烟气流动通道,增大烟气流动阻力,甚至会影响安全运行,在这种情况下,不得不停机清灰。为此,采取如下措施以防止堵灰。

(1)将烟气余热回收装置全部布置于静电除尘器后,由于烟气介质清洁,可有效防止换热器的堵灰和磨损。

(2)当传热管金属温度高于烟气酸露点温度时,传热管上不会出现水结露,传热管上的积灰为干灰,此时可采用吹灰器定时吹灰。在换热器结构设计中,不会设置大量积灰源,同时保证吹灰器能吹到所有的管束,不留吹灰死角。保证传热管积灰程度在可以允许的范围内,使烟气流动阻力的增大幅度和传热能力的降低幅度都在允许范围内。

(3)选择合适的烟气流速。选择合适的烟气流动速度能使换热管具有自清灰功能。一般说来,换热管自清灰的风速应高于12 m/s。

4.3 烟气余热回收装置形式选择

烟气余热回收装置布置在脱硫塔入口。烟气余热回收装置采用管-壳式烟气-水换热器,壳侧为烟气通道,管侧为凝结水通道。烟气余热回收装置传热管有光管和高频焊高效翅片管2种,采用高频焊翅片管可以强化传热且能减轻低温腐蚀,但翅片管表面易积灰,当冷端金属壁温低于烟气露点温度产生湿灰时,积灰不易清理。采用传热光管,其传热效果不如高频翅片管,但传热管表面黏结湿灰后较容易清除,保证设备运行安全,故换热器传热管形式的选择应根据设备的具体运行条件选择。传热管的管材可选择316L,ND钢、考顿(corten)钢、碳钢等,选材时可根据具体情况而定。

5 烟气余热回收装置改造节能效果分析

有观点认为,把烟气余热输入回热系统中会排挤部分抽汽,导致热力循环效率降低;排挤的部分抽汽会增加凝汽器的排汽量,使汽轮机真空度有所下降。这2点对于烟气余热回收装置来说,是能否节能的主要问题所在。

实际上,增设烟气余热回收装置后,大量烟气余热进入回热系统,这是在没有增加锅炉燃料量的前提下,获得的额外热量,必然会以一定的效率转变为电功。这个新增功量要远大于排挤抽汽和汽轮机真空度微降所引起的功量损失,所以,机组经济性无例外都是提高的。

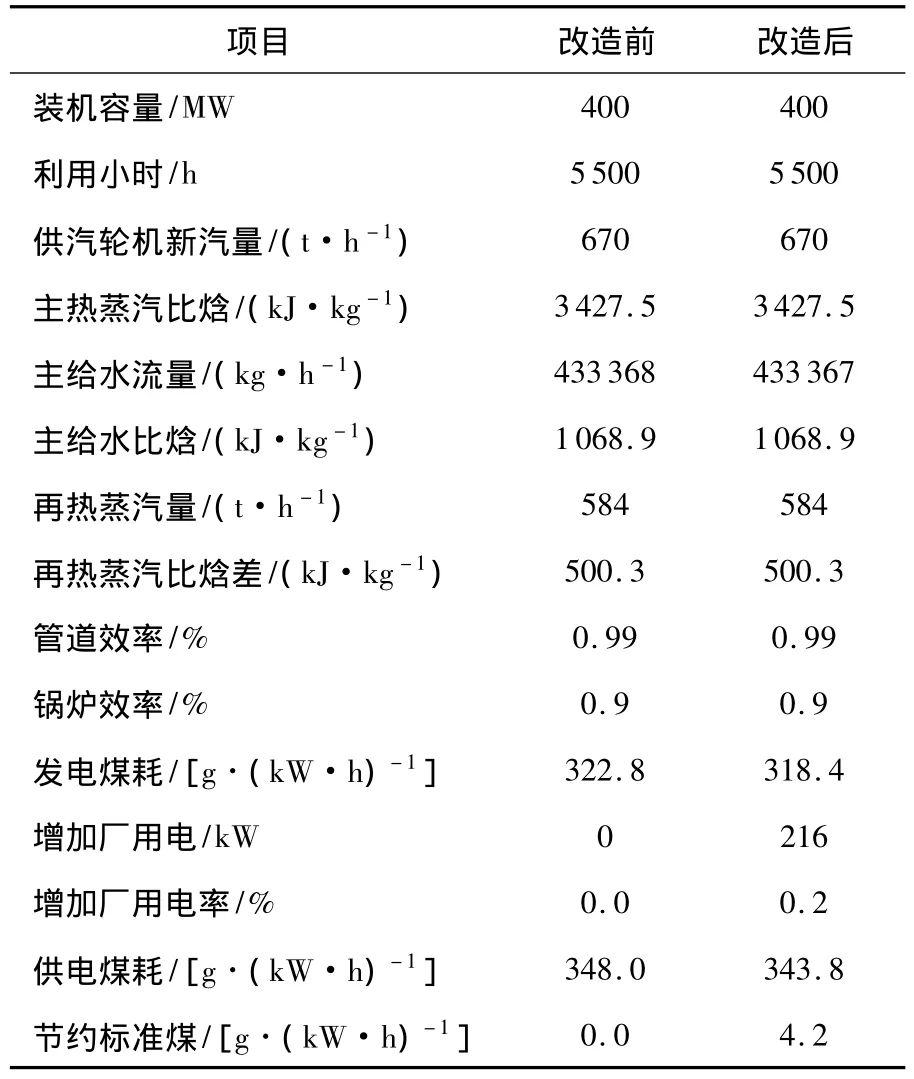

红雁池电厂烟气余热回收装置改造后,稳定运行近2个月,节能效果明显。节煤情况的计算数据依据汽轮机额定(TRL)工况(换热器出口烟温降低到110℃)数据,经过改造前、后经济指标对比计算得出节能量,具体情况见表2。

表2 烟气余热回收装置改造前、后TRL工况经济指标对比

通过烟气余热回收装置改造前后TRL工况经济指标对比(出口烟温110℃)可以看出,改造后的烟气余热回收装置可使供电煤耗率降低了4.2 g/kW·h,如果机组年利用小时数按5500 h计算,可节约标准煤6237 t。按照每吨标煤单价160元计算,可节约生产成本99.79万元。

6 结论

(1)#4锅炉烟气余热回收装置全组投运后使锅炉排烟温度从160℃降低到110℃左右,这部分烟气余热利用后,既能达到较好的脱硫效果,又可以使每台机组的发电煤耗降低4.2 g/(kW·h)以上,加装烟气余热回收装置产生了良好的经济效益。

(2)吸收塔入口烟气温度同比降低了50℃,使吸收塔内蒸发水量减少了43.13 t/h,湿烟气的流量减少了12%左右,烟气流速降低了2.29 m/s。烟气的携带动能大大减小,大大减轻了排放烟气中的石膏含量,有效减少了“石膏雨”现象。

[1]崔超,沈煜晖.电厂烟气余热利用方案设计[J].华电技术,2013,35(4):60 -62.

[2]沈煜晖,陶爱平,邓辉鹏.燃煤电厂低温烟气余热利用的应用研究[J].华电技术,2012,34(9):67 -69.

[3]孟凡强.锅炉烟气余热利用系统的设计[J].华电技术,2012,34(7):65 -67.

[4]张红,杨俊,庄峻.热管节能技术[M].北京:化工工业出版社,2009.

[5]余建祖.换热器原理及计算[M].北京:北京航空航天大学出版社,2006.

[6]王志民.天然气锅炉烟气余热回收与效率[J].区域供热,2003,22(6):18 -19.

[7]胡深亚.中低温烟气余热利用系统优化和换热特性的研究[D].上海:上海电力学院,2011.