超声红外热像技术仿真模拟的电-力类比激励方法

冯辅周,闵庆旭,张超省,江鹏程,皇才进

(1.装甲兵工程学院 机械工程系,北京 100072;2.66336部队,保定 074000)

超声红外热像技术是一种结合了超声激励和红外热像来检测结构中缺陷的新型无损检测技术。该技术具有可靠性强、灵敏度高、检测速度快和使用方便等优点,已经引起国内外的高度重视。目前,采用数学建模、试验验证以及仿真分析等手段对该技术进行了不同程度的研究,数学建模方法直观,但由于对激励方式和被测对象的过多简化,无法与试验直接对应;试验验证方法简便,但只能获得被测对象的温度分布和振动数据,且试件制作难度大、成本高;相比数学建模和试验验证,仿真分析方法可建立更加真实的模型,既能做到与试验很好的对应,又能获取温度分布、温度变化曲线、振动数据等信息,并且容易实现、成本低。因此,利用仿真分析方法更容易引起人们的重视。

目前,国内外围绕超声红外热像技术的建模仿真处于起步阶段。文献[1]在平板上直接施加位移激励代替超声激励,对裂纹平板中局部发热机制进行定量计算;文献[2]通过对圆柱体一端施加位移激励,在圆柱体的另一端施加与平板碰撞方式的超声激励,能量分布的计算结果证明了试验中声混沌能够增强裂纹生热效果;文献[3]以热激励代替电激励的方式建立了功率换能器模型,并模拟了超声激励下平板的接触碰撞和裂纹面上的摩擦生热现象,分析了裂纹板的振动特性、裂纹面动态接触过程以及温度分布情况;笔者所在课题组利用位移激励代替超声激励[4]在平板上直接加载,分析了含裂纹平板试件的裂纹生热特性以及振动特性,并进行了试验。这些模型对超声红外热像技术均有各自的优缺点,位移激励代替超声激励,模型简单、易于实现,但模型缺少了接触碰撞过程,仿真结果与试验结果存在较大误差;而在圆柱体一端加载位移激励,模型增加了接触碰撞过程,但由于位移激励本身的约束性质,导致接触碰撞过程的差异;热弹性类比模型比较先进,也存在热激励与电激励大小无法直接对应的问题。因此,笔者尝试一种新型优化的模型来模拟超声红外热像技术中的激励和生热过程,该技术具有重要意义。

笔者在前期探索基础上,采用电-力类比方法,建立了超声换能器与含裂纹平板的有限元分析模型;同时利用前期成果,构建了位移激励下的含裂纹平板模型,对比分析了两种激励方式下平板振动特性以及裂纹生热特性的差异;最后,对比试验结果,说明了以电-力类比激励方法的有效性和可行性。

1 电-力类比理论与建模

笔者采用电-力类比方法,将力激励加载到超声换能器的压电陶瓷片两端面,实现相同的效果。

1.1 理论基础

图1 两种激励条件下压电陶瓷片的振动

超声换能器是超声激励的发生装置,压电陶瓷片则是超声换能器核心部件。压电陶瓷是一种具有电能和机械能相互转化功能的陶瓷材料。当在电介质的极化方向上施加电场时,电介质将产生机械变形,这种现象称为逆压电效应,如图1(a)所示。图中在压电陶瓷片两端加载周期性电压激励U=U0sin(ωt)时,由于逆压电效应,将会沿极化方向产生一个变形量x,这个变形量在一定范围内与电压呈线性关系[5]:

式中:U0为电压激励的幅值;ω为角速度;t为激励时间;k为电压U和变形量x的比例系数。

则压电陶瓷片沿振动方向的速度v表示为:

由于 ANSYS/LS-DYNA 软件不含结构-电耦合模块,无法直接实现电能与机械能的转化。笔者利用力激励代替电激励加载到压电陶瓷片两端来实现相同的效果,如图1(b)所示。

将压电陶瓷片看成一个整体,在压电陶瓷片的两个端面上加载高频的周期力激励F:

式中:F0为力激励的幅值。

沿压电陶瓷片轴线建立x坐标,坐标原点位于压电陶瓷片轴线的中间位置,各质点离开原点位置的位移设为μ,μ是变量x和t的函数,即μ=μ(x,t)。压电陶瓷片的纵向振动方程为[6]:

结合边界条件,且当x=a时,可以得到压电陶瓷片沿振动方向的速度方程为:

由式(2)和(5)可以看出,两种激励下压电陶瓷片振动速度的周期相同,且速度幅值与激励幅值都呈线性关系,说明电-力类比方法在原理上是可行的。

1.2 建模过程

利用有限元软件建立超声换能器与含裂纹平板模型,并进行热固耦合分析。

1.2.1 定义属性

超声换能器由后盖板、压电陶瓷片、前盖板和变幅杆四部分组成。平板和后盖板选择的材料为不锈钢,压电陶瓷材料为PZT8,前盖板为铝合金,变幅杆为钛合金。如图2,利用电-力类比方法,将超声换能器简化,建立超声换能器与平板模型。

图2 力激励下的物理模型

1.2.2 建立模型划分网格

单元类型选择SOLID164,划分网格时先用Line命令将裂纹周围的线按比例划分,同时对裂纹处进行局部细化,最后用sweep整体划分。

1.2.3 力激励加载

在有限元分析中,在压电陶瓷两端面施加高频周期力激励,用F表示,如公式(3)所示。式中ω=20kHz,F0=50N。因加载力激励时必须以载荷的形式加载,需将力激励写入到数组中。

2 仿真结果分析

基于上述理论,以力激励代替压电陶瓷两端的电激励,如图2所示,建立力激励下的超声换能器与含裂纹平板模型;同时,利用前期研究成果[4],将位移激励直接加载到平板表面局部区域,建立一个含裂纹平板模型,如图3所示。为验证力激励代替电激励方式的优越性,分别对这两个模型进行有限元建模,从振动频谱和生热特性两方面进行对比分析。

图3 位移激励模型示意图

2.1 振动分析

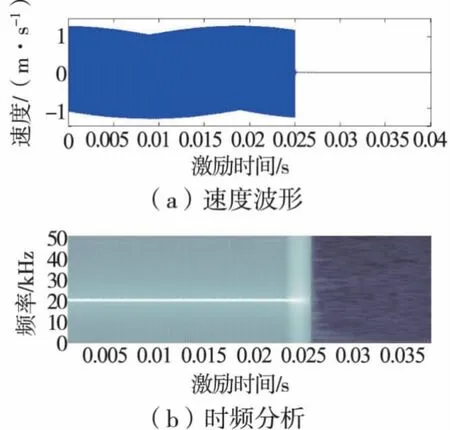

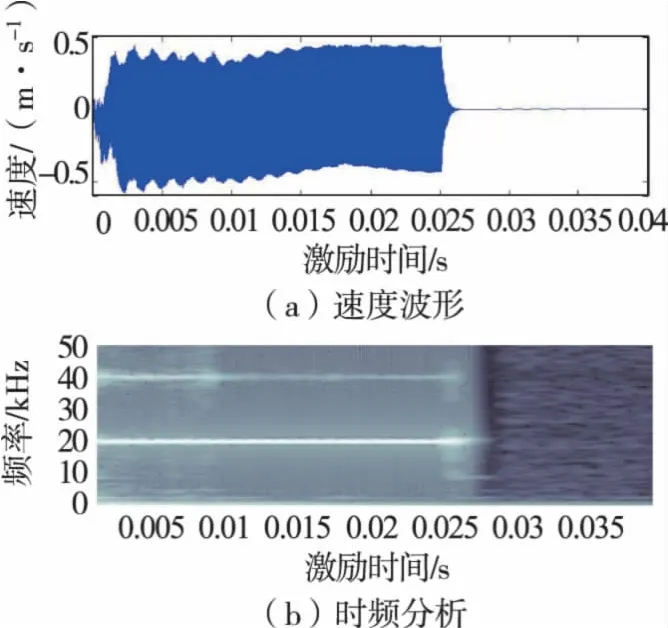

在压电陶瓷两端加载周期力激励产生高频振动,传递到平板上引起平板的振动。为观察两种激励条件下平板的振动情况,在平板上任意取某节点,观察其z向振动情况并进行时频分析。如图4所示,结果显示节点速度波形的频率为基频20kHz,而杂频的数量级太小,可以忽略不计;如图5所示,结果表明节点速度波形的频率除了基频20kHz之外,还出现了二倍频40kHz,频率成分变得复杂。其原因是:力激励下,超声换能器与平板之间产生接触非线性,导致平板的振动相对复杂。

图4 位移激励下平板某节点z向速度波形及时频分析模拟结果

图5 力激励下平板某节点z向速度波形及时频分析模拟结果

2.2 裂纹生热

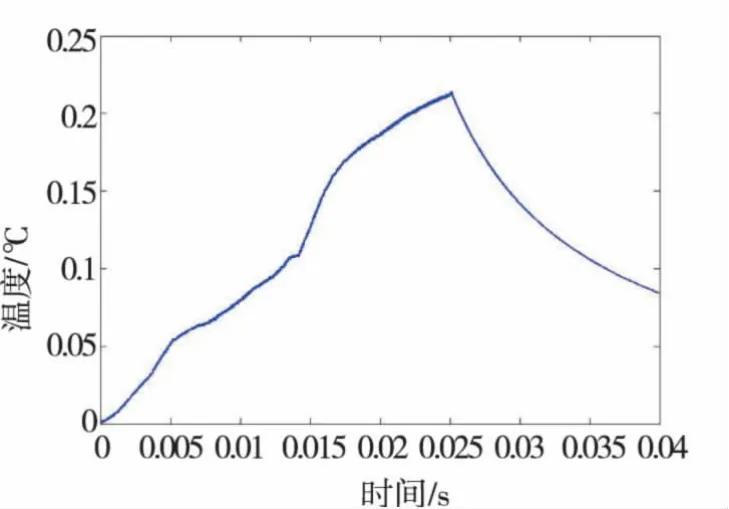

当高频振动由激励位置传递到裂纹区域时,裂纹面由于相对运动产生摩擦和轻微的塑性变形,并且会产生热量。仿真时激励时间为0.025s,求解时间为0.04s。图6,8为0.025s时刻裂纹区域温度分布云图;在温度最大值的节点附近的裂纹面两侧各选取4个单元并求其温度平均值,如图7,9所示。

图6 位移激励下裂纹区域温度分布云图

图7 位移激励下裂纹区域单元温度平均值

图8 力激励下裂纹区域温度分布云图

如图6,8所示,温度分布主要集中在裂纹区域,并且图6中分布更广,其原因是:由于在力激励下,裂纹区域振动非线性的存在,整个裂纹面的相对运动更加复杂,摩擦生热区域增多,温度分布范围更广。在图7,9中,在不同的激励方式作用下,裂纹区域的温度呈现出逐渐上升但增长速率逐渐下降的特点;而在图7中曲线在0.013s时刻有一个短暂下降的突变,图9中的温度平均值曲线则变化相对平稳。通过对比图4,5与图7,9可得到如下结论:虽然图4的振幅是图5的两倍,但是图7,9的生热却几乎相等,说明了碰撞造成的非线性会增强裂纹生热[2],同样的现象在相关试验中也得到了证明。

图9 力激励下裂纹区域单元温度平均值

3 试验结果

为说明上述有限元建模方法的有效性和可行性,利用超声红外热像检测系统对含裂纹的平板试件进行试验。超声红外热像检测系统组成如图10所示,具体包括激励发生装置、数据采集装置、控制采集终端和其他辅助设备等四部分。其中激励发生装置包括超声发生器和超声换能器;数据采集装置有激光测振仪和红外热像仪(FLIR-SC7000);其他辅助设备包含被测试件、固定装置和底座等。

图10 超声红外热像检测系统

试验中,被测试件材料为铁,尺寸为200mm×100mm×3mm,平板上端面中间开一个5mm×1mm的缺口,然后在缺口左右两侧反复加载切向交变载荷,使缺口底端形成一个长约4mm的裂纹。

由于试验与仿真中的激励时间存在较大的差异,为保证试验条件与仿真条件的相关性,按照激励时间与采样时间(求解时间)比值恒定的原则,试验中激励时间设为2s,采样时间设为3.2s。选取平板上某质点垂直于板面方向的速度信号作为对象,分析平板的振动特性。图11为平板上某质点振动速度波形及时频分析。

图11 平板上某质点振动速度波形及时频分析试验结果

对比图11与图4,5后发现,试验中的平板振动频率成分更加复杂,除了基频20kHz外,还出现了许多不同分数的倍频,平板的振动呈现出非线性特点。由于试验中的超声激励是由超声换能器与平板的接触碰撞产生,而且在接触碰撞过程中,受被测试件的固定方式以及耦合材料等因素的影响,最终导致了超声换能器与平板之间的接触非线性,进而造成平板的振动非线性。

选取激励时间2s时刻裂纹区域温度分布云图和温度平均值变化曲线对比分析,试验结果如图12和图13所示。

图12 裂纹区域温度分布云图

对比图12与图6,8可以看出,温度变化明显处主要集中在裂纹区域,并且图8和图12中温度分布更广。而对比图13与图7,9中的单元温度平均值变化曲线,均呈现出随时间逐渐升高但增长速率逐渐下降的特点,并且图9中的仿真曲线变化更加平稳,与试验曲线更接近,证明了力激励下的仿真结果更加准确,同时证实了电-力类比激励方法的有效性以及在结果上的可行性。

图13 裂纹区域温度平均值变化曲线

4 结论

(1)电-力类比的仿真模型在原理和结果上都是完全可行的。

(2)相比位移激励下的平板模型,力激励下的超声换能器与平板模型的裂纹生热区域分布更广,温度平均值曲线变化更加的平稳,而且平板的振动频率成分更加复杂,更接近真实结果。

(3)力激励下的仿真模型与实际情况非常接近,能够有效地改善位移激励等模型存在的不足。

[1]米小兵,张淑仪.超声波引起固体微裂纹局部发热的理论计算[J].自然科学进展,2004(14):628-634.

[2]HAN X,ISLAM M S,NEWAZ G,et al.Finite element modeling of the heating of cracks during sonic infrared imaging[J].Journal of Applied Physics,2006,99: 074905- 074911.

[3]陈赵江,张淑仪,郑江,等.利用有限元方法模拟微裂纹在强超声作用下的摩擦生热现象[J].无损检测,2010,(32):838-841.

[4]冯辅周,张超省,张丽霞,等.超声激励条件下微裂纹生热的有限元分析及试验研究[J].装甲兵工程学院学报,2011,25(5):79-83.

[5]许韦华,鲍海,杨以涵,等.基于压电陶瓷逆压电效应的电压信号变送原理[J].电力系统自动化,2010,34(4):80-83.

[6]汤彬.陶瓷基复合材料阻尼性能研究[D].南京:南京航空航天大学,2009.