奥氏体不锈钢中马氏体含量的相关无损检测方法

李 萌,胡 斌

(1.宜昌长机科技有限责任公司,宜昌 443000;2.中国特种设备检测研究院,北京 100013)

由于奥氏体不锈钢的使用环境恶劣(含氯、碱、酸及高温环境等),再加上制造过程中产生的残余应力及使用过程中的不合理工艺等原因,导致该钢种发生腐蚀失效的频率极高。在所有设备发生的腐蚀事故中,奥氏体不锈钢的腐蚀占整个腐蚀事故的48%~58%[1]。

奥氏体不锈钢由于在加工制造过程中要经过冷轧、冷拔、冷弯、平整及矫正等冷加工工艺以及采用应变强化技术[2],会使材料发生变形,致使部分奥氏体相转变为马氏体相,即形变诱发马氏体相变[3]。

大量研究[4-6]表明,奥氏体不锈钢的耐蚀性与马氏体含量有密切关系。文献[7]进一步指出,当马氏体相含量小于6%或大于22%时,材料的耐蚀性随马氏体相含量的增加而降低;马氏体相含量在6%~22%之间时,材料的耐蚀性又随马氏体相含量的增加而提高。因此,将加工制造及服役中的奥氏体不锈钢应变诱发马氏体相含量控制在合理范围内,能够防止奥氏体不锈钢的腐蚀失效事故发生。

1 奥氏体不锈钢的腐蚀失效

除机械失效外,奥氏体不锈钢最主要的失效形式为腐蚀失效[8],国内外的腐蚀失效事故统计表明,腐蚀失效事故80%~90%为局部腐蚀失效,均匀腐蚀失效所占的比例较小[9]。众所周知,局部腐蚀的危害性比均匀腐蚀大得多,局部腐蚀常常是突发性的,后果更为严重。

奥氏体不锈钢的局部腐蚀类型主要为应力腐蚀、点腐蚀、晶间腐蚀及腐蚀疲劳开裂等四种。

1.1 奥氏体不锈钢的应力腐蚀

应力腐蚀断裂是金属在拉应力和特定的化学介质共同作用下,经过一段时间后所产生的低应力脆断现象。统计资料表明,奥氏体不锈钢的应力腐蚀开裂在所有材料的应力腐蚀开裂事故中占70%[1]。应力腐蚀开裂速度快,破坏严重,往往在没有产生任何明显的宏观变形、不出现任何预兆的情况下突然发生脆性断裂,造成灾难性的事故。

1.2 奥氏体不锈钢的点蚀

点蚀(又称孔蚀)是介质中的金属材料大部分表面不发生腐蚀或腐蚀很轻微,但表面上个别的点或微小区域出现蚀孔或麻点,并不断向纵深方向发展,形成小孔状腐蚀坑的现象。金属点蚀多半是在含氯离子的介质中发生,当Cl-吸附在不锈钢钝化膜的薄弱位置上并取代了O2时,金属的钝态就会受到破坏,钝化膜中的Fe2+、Cr3+就加快逸出,形成点蚀孔,在石油、化工的腐蚀失效类型统计中,点蚀约占20%~25%。点蚀会使晶间腐蚀、应力腐蚀和腐蚀疲劳等加剧,在很多情况下点蚀是这些腐蚀类型的起源。

1.3 奥氏体不锈钢的晶间腐蚀

晶间腐蚀是发生在晶界的一种腐蚀形式,即金属材料在特定的腐蚀介质中,沿着材料的晶界或晶界附近发生腐蚀,使晶粒之间丧失结合力的一种局部破坏的腐蚀现象。据统计晶间腐蚀约占腐蚀失效的10%左右[10]。奥氏体不锈钢在受到敏化处理时,C和Cr形成碳化物,其主要为(Cr,Fe)23C6型。在晶界析出,导致晶界两侧形成贫Cr区,在特定的腐蚀环境中易发生晶间腐蚀[11]。

2 马氏体的无损检测方法

工程中普遍使用铁素体仪来检测不锈钢中的马氏体含量,虽然应用普遍,但只能测量一个点的铁素体含量,而且检测速度慢、精度低,达不到快速准确检测的目的,而且会造成二次污染。

为实现对马氏体含量快速准确的检测,国内外学者提出了多种无损检测方法。基本原理是:根据奥氏体不锈钢马氏体相变过程导致的磁特性的变化,采用测量涡流阻抗、磁导率及剩余磁场等电磁检测方法测定马氏体含量。

2.1 磁方法无损检测马氏体

奥氏体不锈钢因呈现顺磁特性而表现为无磁性。近年来,国内外学者对奥氏体不锈钢的磁特性转变做了大量研究。

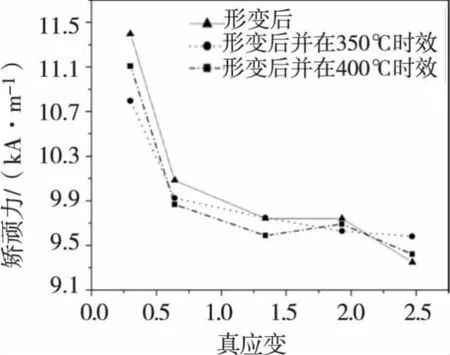

MITRA等[12]研究了304奥氏体不锈钢形变诱发马氏体相变过程中的铁磁特性,试验结果如图1所示,剩余磁场随马氏体含量增加而呈线性增加,矫顽力随马氏体含量增加而增加,最后达到饱和,而TAVARES等[13]的试验结果却表明,当马氏体含量更高时,矫顽力随马氏体含量增加而降低,如图2所示,因此MIRTA认为马氏体含量较高和较低的情况下,奥氏体不锈钢的铁磁性机制不同。

图1 剩余磁场和矫顽力随马氏体含量变化关系

图2 奥氏体不锈钢矫顽力与形变量的关系

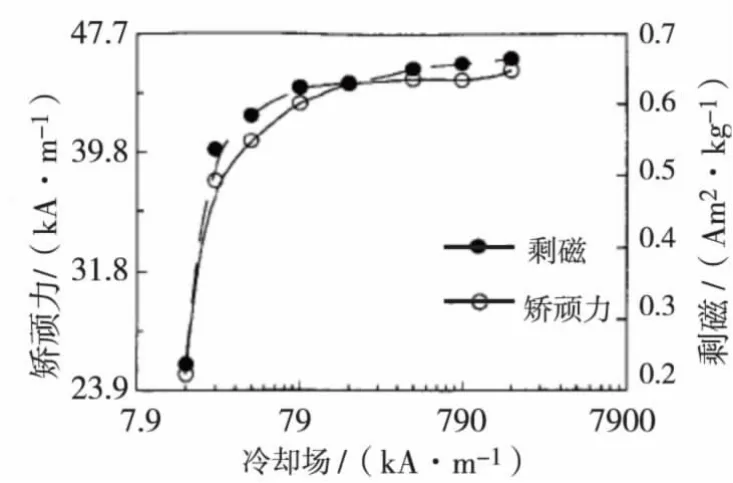

DING[14]等研究了低于奈尔温度下马氏体相变与奥氏体不锈钢的磁性之间的关系,矫顽力和剩磁随马氏体含量增加而增加,但随着马氏体相增加其增加速度降低,主要是因为增加的马氏体降低了奥氏体马氏体界面的交换耦合作用,如图3所示。

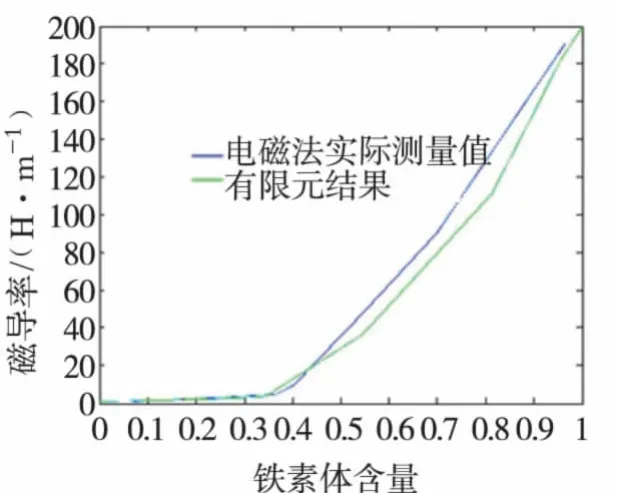

YIN[15]研究了奥氏体不锈钢的磁导率与马氏体相含量关系,其仿真和实测结果如图4所示,随着铁磁相含量的增加而增加,且开始增加缓慢,达到一定程度后急剧增加。

图3 4.2K温度下与矫顽力、剩磁与冷却磁场的关系

图4 磁导率与马氏体含量函数关系

PARK[16]等采用射频高温超导量子干涉仪研究304奥氏体不锈钢塑性变形过程中的磁性变化,室温下304奥氏体不锈钢的磁矩随着形变量增加会有一个突变,而随着温度升高,磁矩随应变量增加上升缓慢,他们认为奥氏体不锈钢的磁性变化是因为原子晶格应变和生成了马氏体,而在高温下磁性消失是因为退火导致应力的消除。

TAVARES[13]等研究了301LN奥氏体不锈钢的饱和磁化强度随应变增加的变化情况,其饱和磁化随形变量增加开始增加较快,随后逐渐减慢,达到一个饱和值157Am2/kg,如图5所示。

综上所述,形变诱发马氏体相具有铁磁性,导致奥氏体不锈钢的磁特性发生改变,且各项磁特性参数与马氏体相的含量有密切关系,因此,利用奥氏体不锈钢磁特性的改变来检测其马氏体相含量及分布具有一定的可行性。

图5 奥氏体不锈钢饱和磁化强度与形变量关系

2.1.1 涡流阻抗表征马氏体

涡流检测是建立在电磁感应原理基础上的一种无损检测方法,涡流的分布和大小,除与线圈的形状和尺寸、交流电流的大小和频率等有关外,还取决于试件的电导率、磁导率、形状和尺寸、与线圈的距离以及表面有无裂纹缺陷等。

对于奥氏体不锈钢,奥氏体向马氏体转变导致材料的电导率和磁导率变化,因此当其他因素如线圈形状、激发频率及间隔等保持不变时,涡流阻抗的变化可归因于奥氏体的变化。

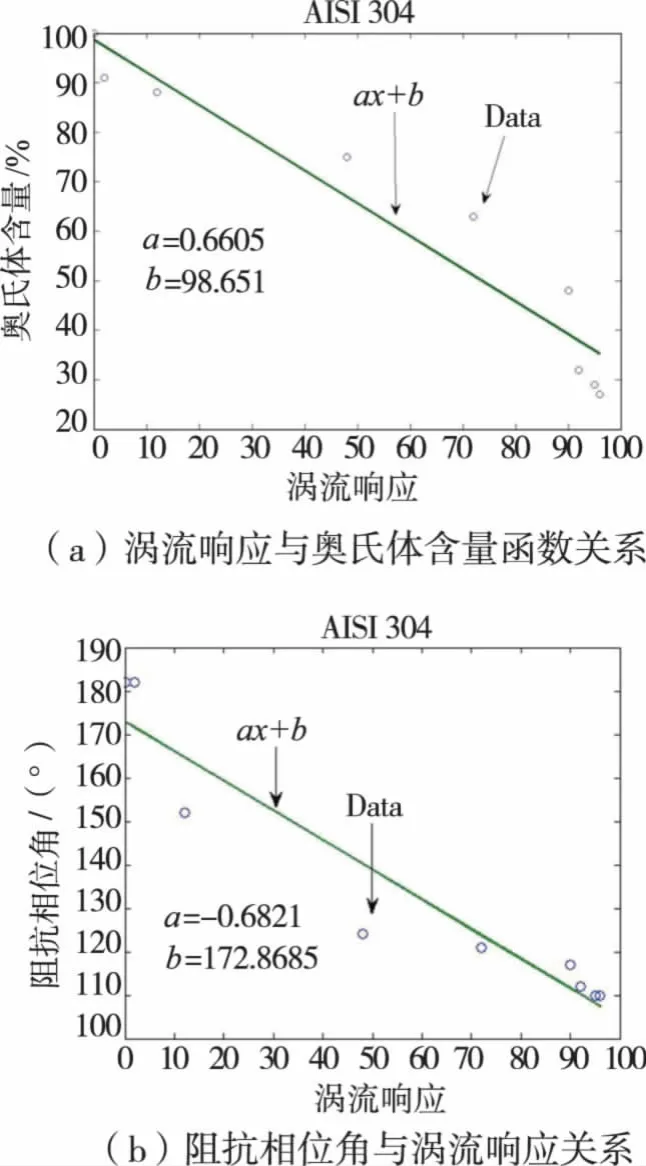

KHAN[17]利用涡流阻抗研究过冷轧过程中的奥氏体变化,发现涡流对晶粒尺寸、残余应力及硬度不敏感。图6(a)为304奥氏体不锈钢冷轧过程中的涡流的变化,涡流随着奥氏体含量降低而线性减小,图6(b)为阻抗相位角与涡流的关系,其变化规律与图6(a)一致。

图6 涡流与奥氏体含量、阻抗相位角与涡流关系图

GROSSE M等[18]利用XRD(X射线衍射)、中子衍射及涡流阻抗对奥氏体不锈钢低周疲劳过程中的微观组织变化进行研究,运用涡流阻抗来描述材料的变化结果,其中马氏体的含量及分布与涡流信号变化一致,而且当马氏体含量较低(最低可达3.1%)的时候该方法也是有效的。

但是涡流阻抗表征的是马氏体含量的相对值,并不能确定马氏体含量,因此只能用于对马氏体含量变化的检测,若要准确定量马氏体含量,还需借助其他手段。

2.1.2 磁导率表征马氏体

磁导率是表征磁介质磁性的物理量,磁导率μ等于磁介质中磁感应强度B与磁场强度H之比,即μ=B/H。发生应变诱发马氏体相变的奥氏体不锈钢中有奥氏体和马氏体两相组织,对于顺磁性奥氏体其相对磁导率μr>1,但与1相差无几;而对于铁磁质马氏体中,B与H的关系是非线性的磁滞回线,μr不是常量,与H有关,其数值远大于1。

YIN等[15]提出利用多频电磁探头来表征奥氏体和铁素体相的百分含量,利用有限元仿真建立了磁导率与铁磁相含量间的关系,研究表明虚拟电感的最高频率值可以用来区别所有铁素体百分比范围,利用此方法测得的铁素体含量与实际铁素体含量相比误差小于8%。

HAO[19]等进一步对双相钢微观结构的电磁响应进行模拟,研究发现利用多频率方法,空心和铁芯传感器探头均可以测0%~100%范围的铁素体含量,有效磁导率与铁素体的形态及分布有关,如图7所示。马氏体含量低时,有效磁导率与铁素体纵横比成线性关系增加,当铁素体含量高时有效磁导率快速增加,趋于饱和。但分析和数值模型表明退磁是影响传感器输出磁导率的重要因素,因此该方法需要进一步完善。

2.1.3 巴克豪森噪声表征马氏体

巴克豪森噪声对材料的微观组织变化十分敏感,VINCENT等[20]对奥氏体不锈钢低周疲劳过程中的巴克豪森噪声进行研究,从理论上证明巴克豪森噪声可以表征奥氏体不锈钢中的马氏体含量的变化情况。

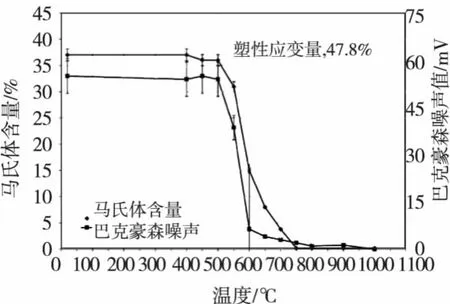

MESZAROSA等[21]利用巴克豪森噪声和一种测量铁素体的设备对奥氏体不锈钢应变诱发马氏体相变进行了测量,得到马氏体含量与巴克豪森信号有很好的相关性,如图8所示。

图7 频率峰值与铁素体含量关系

图8 马氏体含量与巴克豪森噪声关系曲线(47.8%形变量不同的处理温度条件下)

KLEBER[22]等利用巴克豪森噪声对304L奥氏体不锈钢喷丸处理进行研究,喷丸过程中巴克豪森信号增加是残余应力和马氏体共同作用的结果,由于对应力十分敏感,因此巴克豪森结合另一种无损检测手段可以确定奥氏体不锈钢中的马氏体含量。可见巴克豪森噪声无法独立测量马氏体。

2.1.4 其它磁方法表征马氏体

与磁滞回线相关的矫顽力也常用于检测形变诱发的马氏体含量。矫顽力与α′马氏体的晶粒大小、形状及分布有关。

O′SULLIVAN[23]等指出用矫顽力描述α′马氏体导致的加工硬化比巴克豪森噪声更灵敏。VE’RTESY G[24]等通过对冷轧304奥氏体不锈钢的研究发现,矫顽力和剩余磁场与材料结构的变化相关性良好,而且可以准确的从小磁滞回线中获得,提出电磁适应性测试(MAT)方法对冷轧奥氏体不锈钢中的马氏体进行测量,该方法非常适合描述材料结构的变化,然而由于试样并未达到饱和磁化以及磁路不均匀,该方法不能给出特定的磁参数来描述马氏体含量,只能对材料的马氏体含量相对变化进行测量。

NIFFENEGGER等[25]提出涡流阻抗、磁导率或者剩余磁场对少量的马氏体含量的变化并不敏感,通过测量发现超导量子干涉仪中的AC模式能检测到少量的马氏体变化,认为运用小磁滞回线理论评价奥氏体不锈钢的疲劳具有非常大的前景。

NAGENDRA等[26]利用超导量子干涉仪对应变诱发马氏体进行了研究,该方法可以精确的测量马氏体含量,但是该套设备不方便移动和携带,很显然无法应用于现场和在线监测。

RADU等[27]提出了一种快速精确的磁性原位监测马氏体含量的方法,将试验测得的结果与中子衍射法测得的马氏体含量进行对比,具有较好的一致性,虽然该方法快速精确,但该方法需要在试样表面缠绕线圈,只适于塑性变形中马氏体连续转变动力学、奥氏体的稳定性等实验室研究,无法应用于现场监测。

NOVOTNY等[28]提出利用磁性光学显微方法将奥氏体不锈钢形变区表面的磁性相显示出来,马氏体相的含量可以利用矫顽力来定量。但是该方法要求材料表面光滑且受到磁畴周期的限制,很显然达不到快速检测的要求。

胡钢[29]等研究了304奥氏体不锈钢拉伸过程中马氏体相含量和磁信号分布,结果表明,奥氏体304不锈钢发生形变诱发马氏体相变后,试样表面的磁场强度分布特征与马氏体相分布规律之间具有明显的对应关系。与其他磁性方法相比,由于金属磁记忆检测不需要对被检测工件做任何处理,不需要对被检测工件专门充磁;检测速度快,测量准确,具有独特的优势,然而此方法在机理及测量精确性上仍需进一步研究。

2.2 声发射法表征马氏体

除了磁方法检测应变诱发马氏体含量外,国内外相关文献也报道了利用声发射特性的无损检测方法。

声发射特性被证明与304奥氏体不锈钢形变产生的马氏体含量相关性良好,这种技术甚至可以检测已经存在的马氏体相[30-32]。最近,SHAIRA等人[33]指出通过K均值的方法对声发射信号进行分类的可能性,他们将声发射信号分为其分别与位错运动、裂纹扩展及马氏体相变关系的三类信号,马氏体相变信号如图9所示。他们的研究结果表明奥氏体不锈钢中的声发射信号是由马氏体相变产生的。但该方法并未对马氏体进行定量,只能测定马氏体含量变化的趋势。

图9 马氏体声发射能量与马氏体相含量关系

3 结语

磁方法评价奥氏体不锈钢的马氏体相变具有充分的理论基础,而现有的无损检测马氏体方法均不能满足快速准确或独立测量马氏体含量的要求。因此,必须对现有无损检测方法进行改进或发展一种新的无损检测方法,用于监测制造和服役中的奥氏体不锈钢设备中的马氏体含量,预判其腐蚀倾向,减少其腐蚀失效事故。

[1]刘建洲.奥氏体不锈钢的应力腐蚀及其防护[J].石油化工设备技术,2010,31(4):49-53.

[2]邓阳春,陈钢,杨笑峰,等.奥氏体不锈钢压力容器的应变强化技术[J].化工机械,2008,35(1):54-59.

[3]徐祖耀.马氏体相变与马氏体[M].北京:科学出版社,1999.

[4]FANG Z,WU Y S,ZHANG L,et al.Effect of deformation induced martensite on electrochemical behaviors of type 304stainless steel in the active tate[J].Corrision Science and Protection Technology,1997,9(1):75-78.

[5]GARCLA C,MARTIN F,TIEDRA P D.Effects of prior cold work and sensitization heat treatment on chloride stress corrosion cracking in type 304stainless steels[J].Corrosion Science,2001,43(8):1519-1539.

[6]ABHAY K J,SIVAKUMAR D,SREEKUMAR K,et al.Role of transformed martensite in the cracking of stainless steel plumbing lines[J].Engineering Failure Analysis,2008,15,1042-1051.

[7]徐瑞芬,许淳淳,欧阳维真,等.奥氏体不锈钢的马氏体相变对耐蚀性的影响[J].北京化工大学学报,1998,25(2):57-63.

[8]岳睿,潘祖军,李艳.不锈钢的腐蚀分析[J].金属世界,2006(3):28-29.

[9]宋光雄,张晓庆,常彦衍,等.压力设备腐蚀失效案例统计分析[J].材料工程,2004(2):6-9.

[10]黄竣,刘小光.电化学动电位再活化法评定不锈钢晶间腐蚀敏感性的研究[J].腐蚀科学与防护技术,1992(4):242-249.

[11]刘志林,屈兴胜,林成.奥氏体不锈钢晶间腐蚀[J].辽宁工学院学报,2007,27(1):45-46.

[12]MITRA A,SRIVASTAVA P K,DE P K,etal.Ferromagnetic properties of deformation-induced martensite transformation in AISI 304stainless steel[J].Metallurgical and Materials Transactions A,35:599-605.

[13]TAVARES S S M,NETO J M,DA SILVA M R,et al.Magnetic properties andα′-martensite quantification in an AISI 301LN stainless steel deformed by cold rolling[J].Materials Characterization,2008,59:901-904.

[14]DING J,HUANG H,MCCORMICK P G,et al.Magnetic properties of martensite-austenite mixtures in mechanically milled 304stainless steel[J].Journal of Magnetism and Magnetic Materials,1995,139:109-114.

[15]YIN W,X.J.H.Measurement of permeability and ferrite/austenite phase fraction using a multi-frequency electro magnetic sensor[J].NDT &E International,2009,42:64-68.

[16]PARKA D G,D.W.K.C.Measurement of the magnetic moment in a cold worked 304stainless steel using HTS SQUID[J].Journal of Magnetism and Magnetic Materials,2008,320:571-574.

[17]KHAN S H,FARHAD A,NUSAIR KHAN A,et al.Eddy current detection of changes in stainless steel after cold reduction[J].Computational Materials Science,2008,43(4):623-628.

[18]GROSSE M,NIFFENEGGER M,KALKHOF D.Monitoring of low-cycle fatigue degradation in X6CrNiTi18-10austenitic steel[J].Journal of Nuclear Materials,2001,296:305-311.

[19]HAO X J,YIN W,STRANGWOOD M,et al.Modelling the electromagnetic response of two-phase steelmicrostructures[J].NDT&E International,2010,43:305-315.

[20]VINCENT A,PASCO L,MORIN M.Magnetic Barkhausen noise from strain-induced martensite during low cycle fatigue of 304Laustenitic stainless steel[J].Acta Materialia,2005,53(17):4579-4591.

[21]MESZAROSA I,JANOS PROHASZKA J P.Magnetic investigation of the effect ofα′-martensite on the properties of austenitic stainless steel[J].Materials Processing Technology,2005,161(1/2):162-168.

[22]KLEBER X,PIRFO BARROSO S.Investigation of shot-peened austenitic stainless steel 304Lby means of magnetic Barkhausen noise[J].Materials Science and Engineering A,2010,527:6046-6052.

[23]O'SULLIVAN,COTTERELL M,MESZAROS I.The characterisation of work-hardened austenitic stainless steel by NDT micro-magnetic techniques[J].NDT &E International,2004,37(4):265-269.

[24]VE’RTESY G,TOMA’S I,ME’SZA’ROS I.Nondestructive indication of plastic deformation of coldrolled stainless steel by magnetic adaptive testing[J].Journal of Magnetism and Magnetic Materials,2007,310:76-82.

[25]NIFFENEGGER M,LEBER H J.Sensitivity of the magnetization curves of different austenitic stainless tube and pipe steels to mechanical fatigue[J].Nuclear Materials,2008,377(2):325-330.

[26]NAGENDRAN R,JANAWADKAR M P,PATTABIRAMAN M,et al.Development of SQUID-based non-destructive evaluation system for detecting fatigue induced transformation of d-ferrite to non-magnetic phases[J].NDT&E International,2007,40(3):215-219.

[27]RADU M,VALY J,GOURGUES A F.Continuous magnetic method for quantitative monitoring of martensitic transformation in steels containing metastable austenite[J].Scripta Materialia,2005,52:525-530.

[28]NOVOTNY’P,MACHA’CˇP,SAJDL P.Diagnostics of austenitic steels by coercivity mapping[J].NDT&E International,2008,41:530-533.

[29]胡钢,许淳淳,袁俊刚.奥氏体304不锈钢形变诱发马氏体相变与磁记忆效应[J].无损检测,2008,30(4):216-219.

[30]MUKHOPADHYAY C K,KASIVISWANATHAN K V,JAYAKUMAR T,et al.Acoustic emission from ageing-induced martensite formation in cold worked AISI type 304stainless steel[J].Scripta Metallurgica et Materialia,1994,30(3):303-307.

[31]MUKHOPADHYAY C K,JAYKUMAR T,KASIVISWANATHAN K V,et al.Study of ageing-inducedα′-martensite formation in cold-worked AISI type 304stainless steel using an acoustic emission technique[J].Journal of Materials Science,1995,30(18):4556-4560.

[32]MUKHOPADHYAY C K,KASIVISWANATHAN K V,JAYKUMAR T,et al.Acoustic emission during tensile deformation of annealed and cold-worked AISI type 304austenitic stainless steel[J].Journal ofMaterials Science,1993,28(1):145-154.

[33]SHAIRA M,GODIN N,GUY P,et al.Evaluation of the strain-induced martensitic transformation by acoustic emission monitoring in 304Laustenitic stainless steel:Identification of the AE signature of the martensitic transformation and power-law statistics[J].Materials Science and Engineering:A,2008,492(1/2):392-399.