基于电磁超声的钢轨探伤装置

张 恒,汪开灿,王淑娟

(哈尔滨工业大学 军用电器研究所,哈尔滨 150001)

钢轨长期服役后会出现裂纹、擦伤、磨损甚至断裂等多种损伤,如果不能及时发现,并进行必要的维护、更换,损伤将逐渐扩大,是铁路运输中巨大的安全隐患[1]。

目前,国内外主要采用压电超声技术对在役钢轨进行检测,欧美等发达国家已有相应的探伤装置问世[2]。然而压电超声依赖声耦合剂,限制了探伤速度,还造成现有超声装置体积大、复杂程度高等相关问题[3]。

近年来逐渐兴起的电磁超声检测技术无需耦合剂,无需对试件表面进行预处理,检测速度快、效率高。通过改变探头结构和频率,可以方便地激发出多种形式的超声波[4]。因此,研制基于电磁超声的钢轨探伤装置具有重要的理论意义和实用价值。

英国华威大学的FAN等人开发了透射式双探头低频宽带表面波电磁超声系统,可检测深度2mm的表面裂纹[5]。美国LEE等人利用有限元软件ABAQUS仿真分析了不同频率导波在钢轨有无缺陷时的传播情况,证实了低频导波检测轨头横向缺陷的可行性[6]。但其在钢轨缺陷深度达到横截面10%时,才能清楚地看到缺陷回波信号,检测精度较低。2008年,在第十七届世界无损检测大会上,俄罗斯的VIGOR公司展示了由8个通道、10个电磁超声探头组成的钢轨检测设备UD-EMA-RWT-01M,可实现对钢轨的在线检测,但还没有相关商品问世[7]。

国内对电磁超声的相关研究起步较晚,但由于无需接触等诸多优点,电磁超声越来越多地受到广大无损检测工作者的关注。哈尔滨工业大学军用电器研究所设计了电磁超声表面波钢轨检测装置,采用透反结合方式,可以实现对钢轨表面的快速检测[8]。

笔者将以钢轨在线探伤为工程背景,设计多通道电磁超声钢轨探伤装置,实现对钢轨的全面探伤。

1 多通道电磁超声钢轨探伤方法

电磁超声换能器 (Electromagnetic Acoustic Transducer,简称EMAT)由发射接收线圈、磁铁、试件三部分构成,利用洛仑兹力机理或磁致伸缩机理在导体中激发和接收超声波[9]。工作时,由发射电路在发射线圈中通以高频交变电流,在试件内会产生涡流;涡流在外界强磁场的作用下,引起试件质点的周期性振动和弹性形变,从而激发出超声波。电磁超声接收是发射的逆过程,使用不同的线圈、磁场、驱动方式,可以激发出多种类型的超声波。

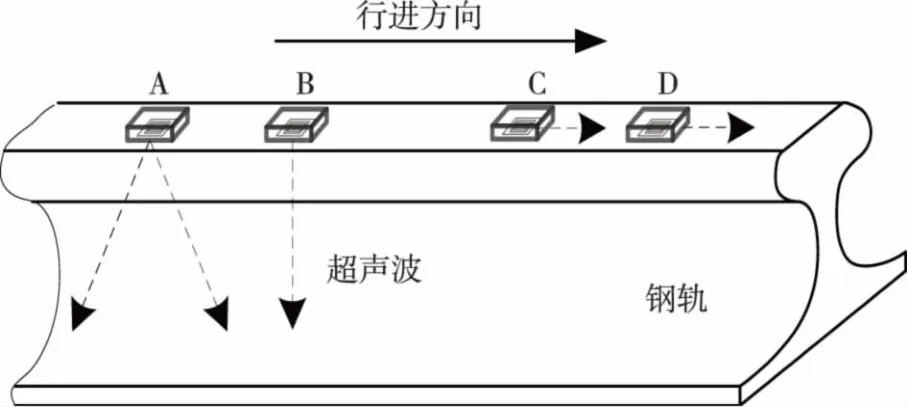

由于钢轨结构复杂,缺陷类型繁多,仅使用单一探头无法实现对钢轨的全面探伤。为此,设计了4通道钢轨探伤方法。探头安装在探伤装置的支架上,布置方式如图1所示。

图1 钢轨检测探头布置示意图

在图1中,参考TB/T 2340—2012《钢轨超声波探伤仪》标准,设计了频率1MHz的37°斜入射波探头A,采用双探头工作于一发一收模式,用于检测螺孔斜裂纹、轨底裂纹缺陷;设计了频率2MHz的0°垂直入射体波探头B,采用螺旋线圈,用于检测钢轨轨头中部、轨腰、轨底的水平裂纹等缺陷。由于滚动接触疲劳产生的裂纹多发生在钢轨轨头,且分布在轨头表面不同深度内。所以装置设计了频率1.5MHz的表面波探头C和频率0.5MHz的表面波探头D,采用线圈间距为波长一半的等间距曲折线圈,用于检测钢轨近表面的踏面裂纹和相对较深的轨头核伤等缺陷。

2 装置总体方案设计

基于电磁超声的钢轨探伤装置主要包括多通道电磁超声发射接收电路和主控电路。其中,主控电路包括FPGA(现场可编程门阵列)及其外围电路、DSP(数字信号处理)及其外围电路以及基于ARM的显示及存储电路。装置的总体结构框图如图2所示。

图2 钢轨探伤装置总体结构框图

在图2中,多通道电磁超声发射接收电路负责多种超声波信号的激发和接收,回波信号由FPGA及其外围电路进行采集,经DSP进行信号处理后,由ARM完成数据的显示存储和人机交互。

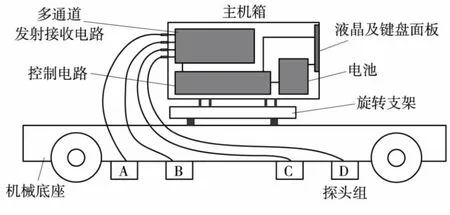

装置整体机械装配图如图3所示。整个装置由主机箱和机械底座组成,无需携带水箱,体积较小。

图3 钢轨探伤装置整体机械装配图

3 多通道电磁超声发射接收电路设计

3.1 多通道发射电路设计

脉冲发射电路结构框图如图4所示。由后级控制电路给出触发信号,FPGA收到触发信号后,输出四路频率可调、波头数可调的互补脉冲对给驱动电路。此外,FPGA还控制升压电路使能,提供逆变所需的高压。逆变后经过阻抗匹配,在EMAT线圈中产生高频交变电流,激发出所需的多种超声波。

图4 脉冲发射电路结构框图

3.2 升压电路设计

电磁超声换能器发射超声波时,需要为逆变电路配备高压电源,体积庞大[10]。笔者设计了640V的升压电路,采用单端反激拓扑结构,主要由变压器T、二极管D、功率管Q、高压电容C、控制电路和电压检测电路组成,其原理框图如图5所示。图中的VCC是电源,R是电阻。

图5 升压电路原理框图

在图5中,电压检测电路与控制电路形成了一个闭环,当升压电压小于设定值时,控制电路会以一定电流向电容C充电;当检测到电容电压达到了设定值之后,则控制停止继续充电。图6为充电时电容C中电压的实测波形,6s内便可将电压升至640V。

图6 升压电路工作中电容充电波形

3.3 多通道接收电路设计

EMAT换能器回波信号微弱,对周围环境噪声敏感,信号常常淹没在噪声之中。装置的接收电路采用四级放大电路结合高通滤波电路以及选频网络,将接收信号从复杂的噪声背景中提取出来。接收电路主要由接收探头、滤波电路、放大电路以及选频网络几个部分组成。

4 主控电路设计

主控电路结构框图如图7所示。FPGA和AD9222组成数据采集电路,将多路的电磁超声回波信号采集并存储到FPGA内部FIFO中;采集到的数据通过DSP的外部总线传到DSP中,DSP选用TI公司的TMS320C6713,负责超声回波的数据处理;处理结果通过DSP总线传到双口RAM中暂存;ARM负责将双口RAM中的数据进行显示、存储和人机交互,其中,数据存储电路采用U盘存储方式。

图7 主控电路结构框图

5 电磁超声信号处理方法

经FPGA数据采集电路采集到的电磁超声回波信号中仍然夹杂着多种噪声,所以,该装置设计了自相关算法实现微弱信号的提取。自相关算法是利用外界干扰波动的随机性与超声信号的周期性来对缺陷回波信号进行提取,需要对波形进行重复采集。检测原理如图8所示。

图8 自相关算法原理图

在图8中,vi1、vi2是不同检测周期下的EMAT接收信号。两组信号先经过带通滤波器处理,再进入乘法器,乘法运算后通过低通滤波器即可将缺陷回波信号v0提取出来。

IIR椭圆型数字滤波器结构简单、运行速度快、过渡带窄[11],所以选其作为自相关算法中的基本滤波单元。

利用MATLAB软件工具箱中的FDATool(Filter Design and Analysis Tool)可方便地进行滤波器的参数设计。以500kHz电磁超声表面波为例,选用4阶IIR椭圆型带通滤波器,采样频率为4MHz,上限截止频率设为400kHz,下限截止频率设为600kHz,设计出的带通滤波器的幅频特性曲线如图9所示。可以看出,该滤波器选频特性好,对截止频率以外的信号具有很强的抑制作用。

图9 带通滤波器幅频特性曲线

6 试验方法和结果

为了说明装置的有效性,在加工有人工缺陷的钢轨试块和轨头具有核伤的实际钢轨上进行探伤试验。钢轨缺陷示意图如图10所示。

图10 钢轨中缺陷示意图

利用电压探头分别测量加载到各发射线圈上的电压信号,加载到探头A上的电压信号如图11所示,电压峰峰值达到2400V。

图11 A通道发射信号

加载到探头B上的电压峰峰值达到1600V;加载到探头C上的电压峰峰值可达1400V;加载探头D上的电压峰峰值达1500V。

采用自相关算法对四通道回波信号进行处理,如图12所示为A通道接收信号波形及自相关算法处理后的波形。可以看出,经过自相关算法处理后,噪声得到了极大抑制,施加一定的阈值就可以实现对缺陷的判别。

装置整机联调实物图如图13所示。

图12 A通道接收信号及自相关算法处理后信号

图13 装置整机联调实物图

各探头在钢轨上探伤的检测照片和波形如图14所示。

试验结果表明,该装置可以对钢轨轨底裂纹、螺孔水平裂纹、踏面裂纹、轨头核伤等多种缺陷进行有效检测,实现钢轨全面探伤功能。

7 结论

研制了基于电磁超声的钢轨探伤装置,提出多通道电磁超声钢轨探伤方案;设计了大功率发射和低噪声接收电路;设计的主控电路能够对信号进行采集、处理、显示和存储;提出了自相关信号处理算法,实现了回波信号的提取。试验表明该装置可以对轨腰、轨底、轨头、踏面进行探伤,且对于列车行车安全具有重要意义,应用前景广阔。

图14 装置各探头钢轨探伤的照片及波形图

[1]李斌,张智,任新建.在役钢轨常见伤损形式综述[J].包钢科技.2004,30(3):52-54.

[2]Clark R.Rail flaw detection:overview and needs for future developments[J].NDT&E International,2004,37:111-118.

[3]EDWARDS R S,DIXON S,JIAN X.Depth gauging of defects using low frequency wideband rayleigh waves[J].Ultrasonics,2006,44(1):93-98.

[4]王雪梅,倪文波,王平.高速铁路轨道无损探伤技术的研究现状和发展趋势[J].无损检测,2013,35(2):10-17.

[5]FAN Y,DIXON S,EDWARDS R,et al.Ultrasonic surface wave propagation and interaction with surface defects on rail track head[J].NDT&E International,2007,40:471-477.

[6]LEE C M,ROSE J L,CHO Y.A guided wave approach to defect detection under shelling in rail[J].NDT&E International,2009,42:174-180.

[7]GORDELY V I,Gordely A V.Development of instruments for NDT of rail-tracks with use of contactless electromagnetic acoustic emission transducers(EMATs)[C]//17th[8]World Conference on Nondestructive Testing.Shanghai,China:ELSEVIER SCIENCE SA,2008:255-262.

[8]邱玉,许霁,汪开灿,等.基于电磁超声表面波的钢轨在线探伤装置[J].无损检测,2013,35(5):43-46.

[9]王淑娟,康磊,赵再新,等.电磁超声换能器的研究进展综述[J].仪表技术与传感器,2006(5):46-50.

[10]汪开灿.基于电磁超声的钢轨缺陷检测系统的研究[D].哈尔滨:哈尔滨工业大学,2010:1-40.

[11]郝小江,唐宇.IIR数字滤波器设计及DSP实现[J].工业控制计算机,2008,21(9):91-92.