舰用钢质夹层结构连接节点研究现状综述

王虎,何书韬,周心桃,凌昊

中国舰船研究设计中心,湖北武汉 430064

0 引言

水面舰船的船体结构重量占用了舰船总体很大的重量资源,而舰船作战使命任务和使用要求对舰船搭载更多武备及其他物资的需求越来越强烈,对舰船结构轻量化设计提出了更高的要求;另一方面,随着水面舰船主尺度的不断增大,对船体结构的承载能力也提出了更高的要求;此外,由于反舰武器的不断发展,对水面舰船的威胁和破坏力越来越大,对水面舰船防护结构的防护性能也提出了更高的要求。对于上述问题的解决,传统材料和传统结构形式的结构设计和结构优化设计已显得力不从心。因此,选用新的结构材料和结构形式,使船体结构在保持应有性能的同时重量适当降低,并且尽量提高防护结构的防护效能是未来水面舰船结构设计技术的迫切需求之一,对舰船总体设计具有非常重要的现实意义[1]。复合材料技术可以在一定程度上解决上述问题,但仅局限于部分上层建筑结构,很难应用于对强度、刚度要求很高的主船体结构。从目前国外先进水面舰船的研制情况来看,钢质夹层结构是一个有效的解决途径[1-5]。

钢质夹层结构是一类由钢质上、下面板以及诸如波纹型、蜂窝型、桁架型等钢质夹芯,通过激光焊接技术连接成一个整体的夹层结构,在船舶领域的应用前景非常广阔。研究表明:夹层结构的比强度高、比刚度高、抗冲击性能好,可有效提高船体结构性能,降低船体结构重量;便利的加工、组装方式可缩短船舶建造的生产周期,降低制造成本;此外,夹层结构还具有减振、降噪、防腐和防火隔热等传统结构无法比拟的优势[1-4]。

美国海军已将V型钢质夹层结构(LASCOR)应用于多型水面舰上,包括:“惠特尼山”号指挥舰(LCC-20)的2个天线平台,减重达 9 t[6];DD-981,CV-41,DDG-51[7-8]和新型濒海战斗舰(LCS)[9]的多个部位;DDG-1000级新型多任务驱逐舰,每艘舰将配备84块LASCOR板;CVN-21级航空母舰,每艘舰将配备1000余块LASCOR板。欧洲诸多船厂成立了激光焊接生产线,并将I型钢质夹层结构广泛应用到了游轮和客船的甲板、舱壁和楼梯平台等部位[10]。多家船级社也出台了相关的设计规范[11-13]。

但是,目前在国内仅开展了一些将夹层结构应用于船体防护结构的原理性研究工作[14-19],尚无钢质夹层结构在舰艇上的应用实例,主要原因在于欠缺系统的研究和成熟的制造工艺,同时很重要的一点在于钢质夹层结构在船体结构应用中的各种连接节点未得到充分研究。Kujala等[4]也指出,连接形式是目前钢质夹层结构在船舶制造中大规模应用的瓶颈技术之一。

夹层结构的连接形式向来受设计者的关注。蜂窝结构在航空、航天领域应用过程中出现了多种连接问题,引发了大量研究:Devadas等[20]研究了蜂窝结构的平面连接;Heimbs等[21]研究了蜂窝结构的角接形式;Kim[22],Cho[23]和 Nguyen[24]等研究了蜂窝结构的 T型连接;Bianchi[25-26],Heimbs[27],Raghu[28],Lim[29]和 Smith[30]等研究了蜂窝结构的嵌入式连接。复合材料在船舶等领域应用中的连接问题也有诸多研究:Toftegaard[31],Näslund[32]和Khalili[33]等以船舶中甲板和舷侧的连接为背景,设计了复合材料之间的T型接头;Bozhevolnaya[34]和Tsouvalis[35]等研究了复合材料的嵌入式连接;Boyd[36],Park[37]和 Abibe[38]等研究了复合材料与金属之间的连接形式。上述两种结构的连接节点的研究成果对舰用钢质夹层结构连接形式的研究有着很好的借鉴和启发作用。

本文将着眼于钢质夹层结构在水面舰船中的应用,参考蜂窝结构和复合材料连接形式的研究成果,梳理舰用钢质夹层结构的典型连接节点,分析连接节点的必要性、重要性和设计要求,汇总几种典型连接形式,总结连接结构的数值分析方法。

1 舰用钢质夹层结构的连接问题

1.1 舰用钢质夹层结构连接节点类型

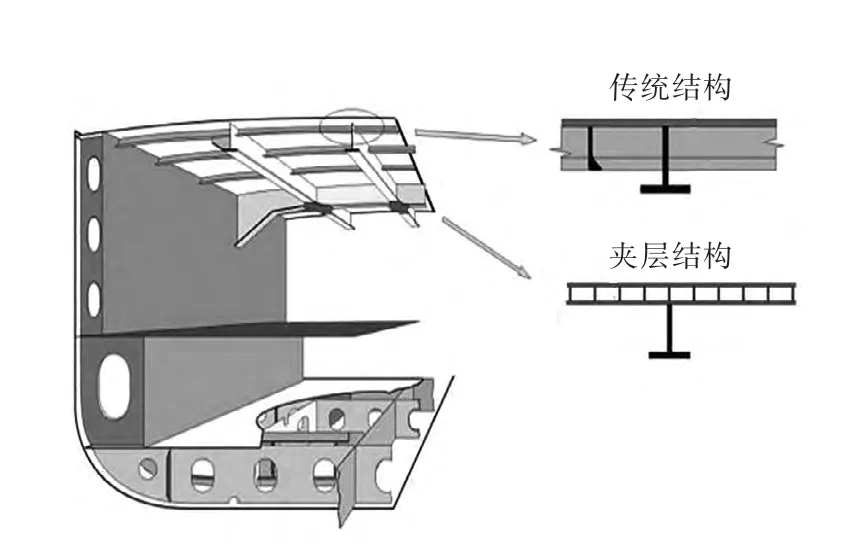

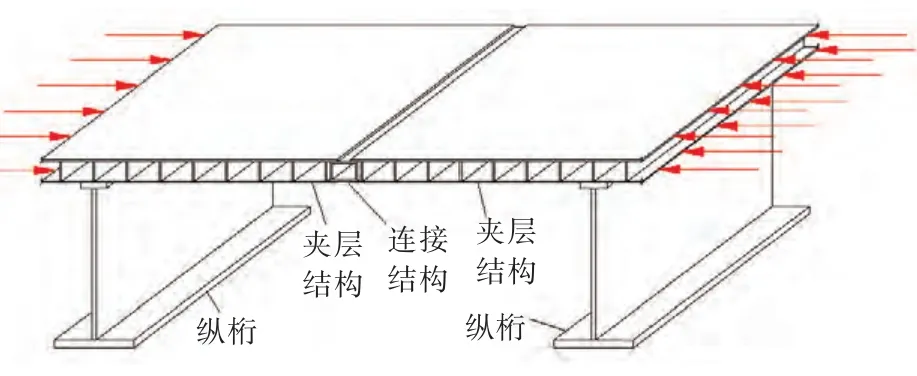

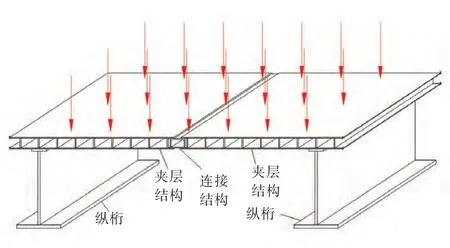

传统船体甲板结构由纵桁、横梁和加筋板组成,Klanac[39]和 Kozak[40-42]等提出了一种新的设计思想:在传统甲板结构的基础上,沿用纵桁与强横梁组成的强框架,将纵桁间(及纵桁与舷侧之间)的加筋板结构替换为夹层板格结构,如图1所示。

图1 夹层结构在船体结构中应用的示意图Fig.1 The application of sandwich panel in shipbuilding

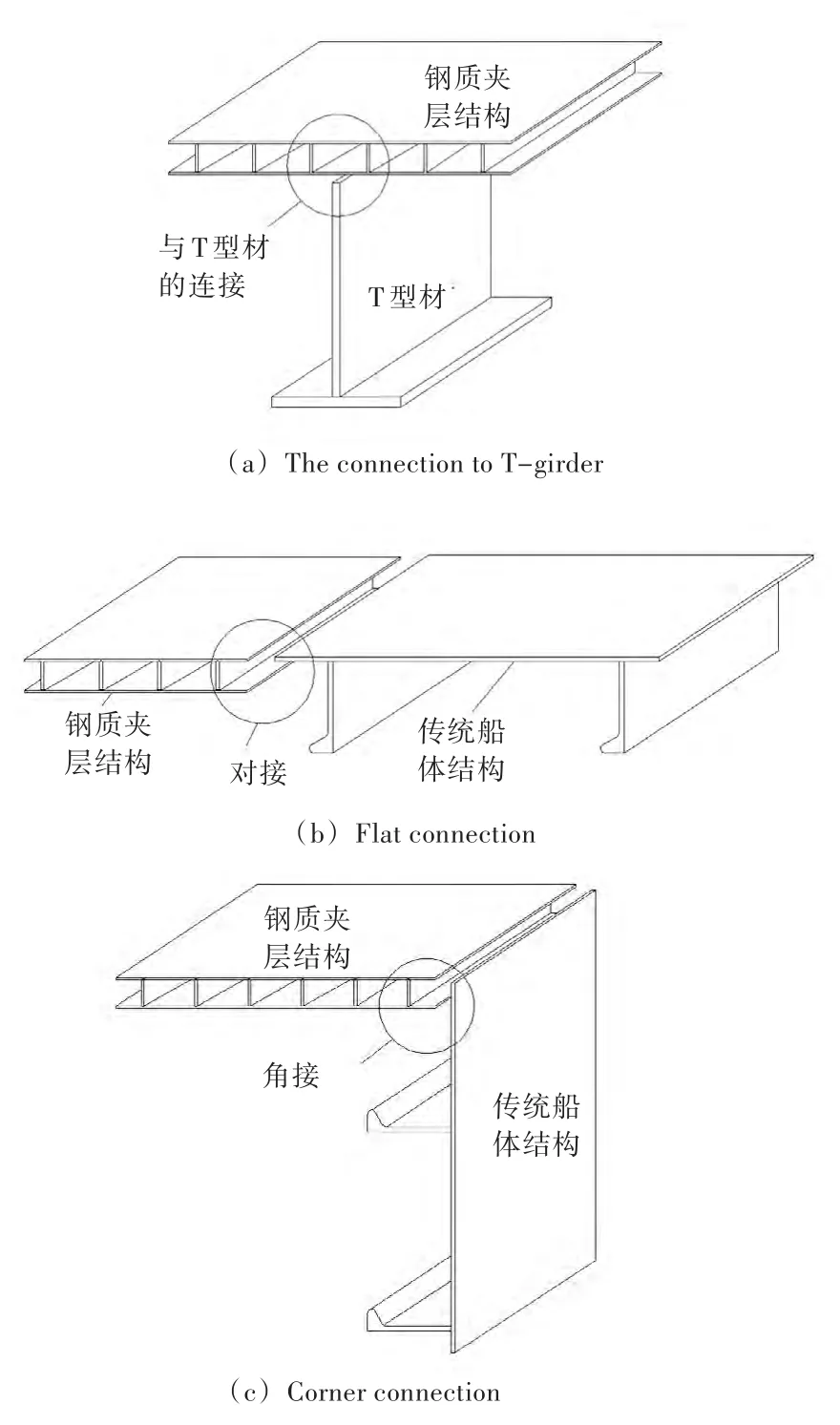

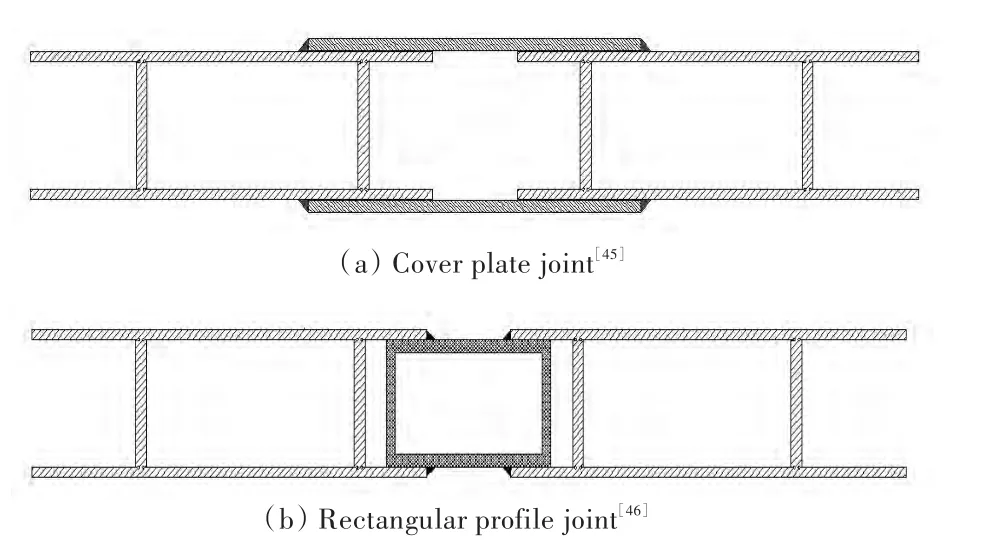

实际建造中,在激光焊接车间中,先批量生产钢质夹层结构标准件(标准件的尺寸有限,有时小于相邻纵桁间距或纵桁与舷侧的间距,需进行钢质夹层结构之间的横向平面对接),然后再运往建造场地组装,组装时,需要进行标准件的各种连接。钢质夹层结构之间的连接主要包括平面对接、角接和T型连接等,如图2所示(以I型钢质夹层结构为例进行说明)。由图1所示的结构形式不难看出,还需进行钢质夹层结构与T型材的连接,如图3(a)所示。此外,由于船体结构中仅有部分结构采用的是钢质夹层结构,部分结构仍采用传统船体结构,故需进行钢质夹层结构与传统船体结构的连接,主要包括平面对接、角接和T型连接等,如图3(b)~图3(d)所示。

图2和图3仅显示了平行于芯层腹板方向的连接,而在实际中,还需进行垂直于芯层腹板方向的连接。在后一种连接中,芯层腹板也可参与连接,且更容易保证连接强度。相比之下,平行于芯层腹板方向的连接更容易失效[43],因此,本文主要考虑这种连接节点。

图2 舰用钢质夹层结构之间的典型连接节点(以I型钢质夹层结构为例)Fig.2 The typical connections between steel sandwich panels on ships(taking I-core sandwich panel as an example)

图3 舰用钢质夹层结构与传统船体结构之间的典型连接节点(以I型钢质夹层结构为例)Fig.3 The typical connections between steel sandwich panel and traditional hull structure(taking I-core sandwich panel as an example)

1.2 舰用钢质夹层结构连接节点设计要求

舰用钢质夹层结构的连接不仅必不可少,且尤为重要。一方面,舰用钢质夹层结构本身的各项性能俱佳,连接节点正是夹层船体结构的薄弱环节,连接结构的强度性能在很大程度上影响了夹层船体结构的整体性能;另一方面,对于钢质夹层船体结构的建造而言,主要的建造施工工作正是钢质夹层结构的各种连接,连接形式又在很大程度上影响了船体结构的建造效率。

因此,连接形式的设计不仅是重点,而且是一大难点。由于钢质夹层结构在船厂拼接施工时无法实现激光焊接,只能采用传统焊接,因此连接结构的焊缝必须可见;舰用钢质夹层结构属封闭式结构,一般只能在表层进行焊接和连接,难以实现良好的刚度过渡和足够的连接强度。从建造效率的角度来说,连接形式的设计还要考虑施工的便利性。此外,轻量化设计的要求又使得连接结构的质量不能过大。如何综合考虑连接强度、施工工艺、结构重量等因素,设计巧妙的连接形式是钢质夹层结构在船体结构应用中必须解决的一大难题,需采用系统的研究予以解决[44]。

2 钢质夹层结构典型连接节点形式

目前,有关钢质夹层结构连接节点基本形式的研究偏少,且主要集中于平面对接的连接形式,其他连接形式的研究尚未形成有效的结论。

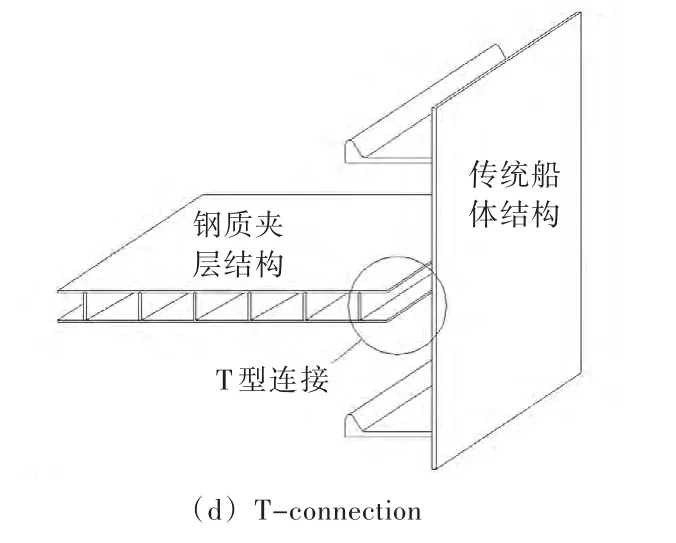

针对钢质夹层结构之间平面对接的连接形式,Pyszko[45]初步分析了外接平板型连接结构(如图4(a)所示)的极限强度;Niklas[46]分析了外接平板型和内嵌方框型连接结构(如图4(b)所示)的强度,并研究了应力集中系数随设计参数的变化规律。王虎[47-48]和丁德勇[49]等系统地分析了 5种连接结构的面内、面外强度,计算结果显示:综合考虑连接强度、施工工艺和结构重量等方面的因素,相比其他3种连接结构,外接平板型和内嵌方框型连接结构的综合性能更优;其中,外接平板型连接结构的面外强度更优,而内嵌方框型连接结构的面内强度更优。

图4 I型舰用钢质夹层结构之间平面对接的典型连接形式Fig.4 The typical flat joints between I-core steel sandwich panels

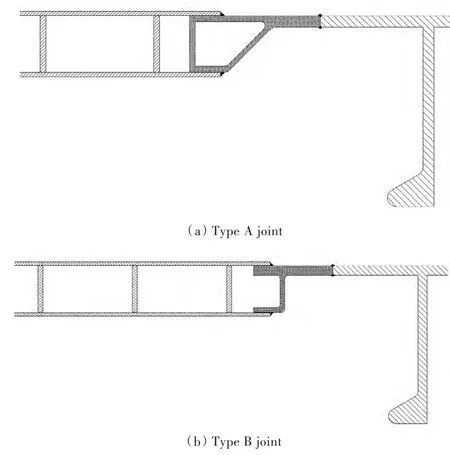

针对钢质夹层结构与传统船体结构之间平面对接的连接形式,Ehlers[50-51]设计了若干钢质夹层结构与传统船体结构之间的典型连接形式(如图5所示),并基于微结构支持理论[52-53],计算了连接结构各焊趾处的疲劳缺口系数;以此为评价指标,通过改变其芯层结构的形状,进行了连接结构的优化设计。Kozak[40,42]和 Roland 等[2]对连接结构进行了疲劳性能的试验测试,分析了连接结构的裂纹滋生模式,提出了连接结构疲劳性能的研究方法和步骤。

图5 I型舰用钢质夹层结构与传统船体结构之间平面对接的典型连接形式Fig.5 The typical flat joints between I-core steel sandwich panel and traditional hull structure

此外,Cao等[54]还提出了 2种 I型钢质夹层结构与复合材料之间平面对接的连接形式,并通过实验,对比分析了两种连接结构的连接强度。

3 钢质夹层结构连接节点数值分析方法

基于有限元软件进行连接结构的强度和疲劳等性能的数值分析[45]时,需特别关注焊接接头处的应力集中问题。有限元模型要反映焊接接头的细观结构,并划分足够细的网格;而为了准确模拟计算模型的边界条件,有限元模型的范围又必须足够大;若按照满足局部分析需求的普通建模方式,整个有限元模型均采用体单元建模,计算规模将过于庞大。针对这一问题,下文将总结两种行之有效的有限元分析方法(分别针对不同的载荷类型),以钢质夹层结构之间的平面对接(图2(a))为例进行说明。

3.1 平面应变模型的分析方法

当主要关注面内载荷作用下连接结构的强度和疲劳性能时,可对分析模型进行简化。在面内载荷(如图6所示,该示意图仅反映夹层甲板结构及其面内载荷的形式,尺寸比例不真实,且未反映横梁)作用下,纵桁与强横梁的支持反力很小,可忽略不计;含连接结构的钢质夹层板格结构及其载荷和边界条件沿长度方向保持一致,分析模型可简化为平面应变模型,采用二维平面单元。

图6 含连接结构的钢质夹层甲板结构的面内载荷示意图Fig.6 The in-plane loadings on the steel sandwich panel deck with flat joints

考虑到结构及载荷和边界条件的对称性,以及远离连接构件的夹层结构部分对连接构件强度的影响甚小,可采用仅含3根芯层腹板,并仅取上层面板和芯层上半部分的结构作为分析对象,施加适当的对称边界约束[47],有限元模型如图7所示。简化后的有限元模型非常简单,便于快速建模和计算,并能合理反应连接结构的面内强度和疲劳性能。可见,对于面内载荷工况,平面应变模型是一种有效、实用的分析方法[39,45]。

图7 面内载荷作用下,含连接结构的钢质夹层甲板结构的平面有限元模型Fig.7 The plane finite element model of steel sandwich panel deck with flat joints under in-plane loadings

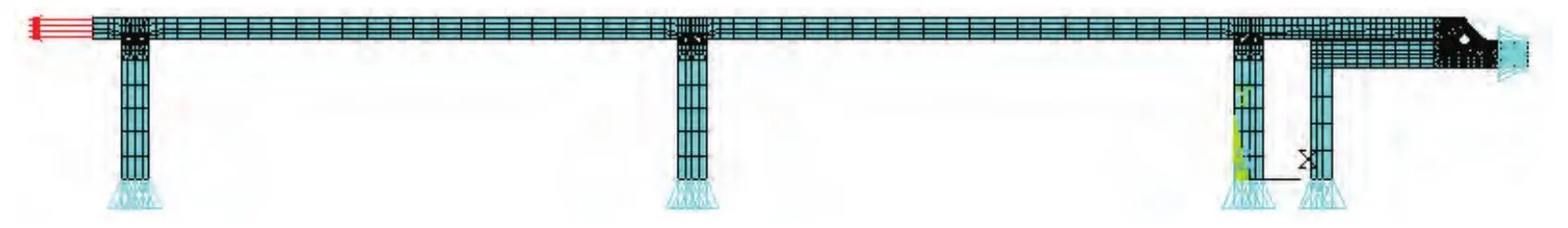

3.2 壳—体连接结合子模型的分析方法

在实际使用中,连接构件也需承受面外载荷。在面外载荷(图8)作用下,纵桁与强横梁处的支撑反力很大,不能忽略不计,应将其作为支持边界;这样,就不能将分析模型简化为平面应变模型,在有限元分析中需建立其三维模型。有限元模型既要反应连接节点的细观结构,划分足够细的网格,以准确反应焊接接头处的应力集中问题,又要取足够大的范围,以合理考虑边界条件的影响;若按照满足局部分析需求的普通建模方式,整个有限元模型均采用体单元建模,计算规模将过于庞大,总单元数可达200万量级。

图8 含连接结构的钢质夹层甲板结构的面外载荷示意图Fig.8 The out-of-plane loadings on the steel sandwich panel deck with flat joints

可采用壳—体连接结合子模型的分析方法,在保证一定计算精度的前提下,大大降低计算规模[48]。由于主要关注的是连接结构的普通焊接接头的强度问题,因而可采用体单元模拟普通焊接接头;鉴于其他结构的建模精细程度对普通焊接接头的应力状况影响相对较小,可采用壳单元模拟其他结构;在二者的连接界面处进行壳—体连接处理,如图9所示。为进一步降低计算规模,在普通焊接接头的体单元模型区域内,建立普通焊接接头的子模型,将整体有限元模型计算所得的线位移作为其位移载荷,以求解局部的应力分布。相关计算表明,这种计算方法能使计算规模降低至全体单元模型的10%,并保证良好的计算精度[48]。可见,对于面外载荷工况,壳—体连接结合子模型是一种有效、实用的分析方法[49]。

4 结 语

在将钢质夹层结构应用于水面舰船的过程中,仍存在诸多亟待解决的问题,连接节点的设计技术是其中的重要问题之一。国内外的研究已形成了一系列有益的结论和有效的研究方法,汇总如下:

1)连接节点是钢质夹层结构在船舶制造中大规模应用的瓶颈技术之一,对整体结构的强度和建造工时都有很大影响;设计时,应着重考虑连接强度、制造工艺和结构重量等因素。

2)各种连接节点中,平面对接连接节点的研究较为充分。在各种平面对接的连接形式中,外接平板型和内嵌方框型连接结构的综合性能较优;其中外接平板型连接结构的面外强度性能更好,内嵌方框型连接结构的面内强度性能更好。

3)进行连接结构强度和疲劳性能的有限元分析时,应注重采用高效的分析方法:面内载荷工况下,可采用平面应变模型进行连接结构强度的数值分析;面外载荷工况下,宜采用壳—体连接结合子模型的分析方法。

基于目前的研究状况,笔者认为,仍有以下几个方面值得重点研究:

1)完善舰用钢质夹层结构连接结构的数值仿真研究方法体系,形成一套可用于评估连接结构强度、疲劳等各项性能的成熟的数值仿真分析方法。

2)开展舰用钢质夹层结构连接结构的试验研究,验证数值仿真分析的计算精度,以提高舰用钢质夹层结构连接节点设计的可靠性。

3)研究各类舰用钢质夹层结构连接节点的基本结构形式,为钢质夹层结构在舰船上的应用打好基础。

[1]陈杨科,何书韬,刘均,等.金属夹层结构的舰船应用研究综述[J].中国舰船研究,2013,8(6):6-13.CHEN Yangke,HE Shutao,LIU Jun,et al.Application and prospect of steel sandwich panels in warships[J].Chinese Journal of Ship Research,2013,8(6):6-13.

[2]ROLAND F,REINERT T.Laser welded sandwich panels for the shipbuilding industry[J].Lightweight Construction-Latest Developments,2000:24-25.

[3]NOURY P,HAYMAN B,MCGEORGE D,et al.Lightweight construction for advanced shipbuilding-recent development[R].Det Norske Veritas,Norway,2002.

[4]KUJALA P,KLANAC A.Steel sandwich panels in marine applications[J].Brodogradnja,2005,56(4):305-314.

[5]MOMCILOVIC N,MOTOK M.Estimation of ship lightweight reduction by means of application of sandwich plate system[J].FME Transactions,2009,37(3):123-128.

[6]EDWARD W R,KEVIN L K.Lightweight laser-welded stiffened structures[J].iMAST Quarterly,2001(1):3-6.

[7]STEPHEN C.Light weight,low total ownership cost are benefits of new surface ship watertight door[J].iMAST Quarterly,2006(3):3-6.

[8]MEINERT K C,Jr.Laser welded lightweight structures[J].iMAST Quarterly,2005(1):3-6.

[9]LAMB G R.High-speed,small naval vessel technology development plan[R].Naval Surface Warfare Center Carderock Division Bethesda MD,2003.

[10]MARTUKANITZ R.Laser processing for building and sustaining naval ships[J].iMAST Newsletter,2010(1):3-6.

[11]LLOYD REGISTER.Provisional rules for the application of sandwich plate construction to ship structure[S].London:Lloyd Register of shipping,2006.

[12]CCS.Guidelines for the application steel sandwich panel construction to ship structure[M].Beijing:China Classification Society,2007.

[13]AS D N V.Classification note-no.30.11-steel sandwich panel construction[J].DNV AS,Høvik,Norway,2012.

[14]张延昌,王自力,张世联,等.基于折叠式夹层板船体结构耐撞性设计[J].船舶工程,2009,31(6):1-5.ZHANG Yanchang,WANG Zili,ZHANG Shilian,et al.Hull structural crashworthy design based on folding sandwich panel[J].Ship Engineering,2009,31(6):1-5.

[15]张延昌,王自力,顾金兰,等.夹层板在舰船舷侧防护结构中的应用[J].中国造船,2009,50(4):36-44.ZHANG Yanchang,WANG Zili,GU Jinlan,et al.Application of sandwich panel in anti-shock design of warship's side structure[J].Shipbuilding of China,2009,50(4):36-44.

[16]王自力,张延昌,顾金兰.基于夹层板抗水下爆炸舰船底部结构设计[J].舰船科学技术,2010,32(1):22-27.WANG Zili,ZHANG Yanchang,GU Jinlan.Anti-shock double bottom structure design of warship based on sandwich panel[J].Ship Science and Technology,2010,32(1):22-27.

[17]王果,张延昌.Y型激光焊接夹层板抗爆性能分析[J].舰船科学技术,2012,34(9):68-75.WANG Guo,ZHANG Yanchang.Analysis of the anti-shock capacity oflaser-welded corrugated-Y type-core sandwich panels[J].Ship Science and Technology,2012,34(9):68-75.

[18]张延昌,顾金兰,王自力,等.蜂窝夹层板结构抗冲击正交试验优化设计[J].兵工学报,2010,31(增刊1):279-283.ZHANG Yanchang,GU Jinlan,WANG Zili,et al.Optimal design of shock-resistant honeycomb sandwich panel by orthogonal test[J].Acta Armamentii,2010,31(Supp1):279-283.

[19]汪浩,程远胜,刘均,等.新型矩形蜂窝夹芯夹层加筋圆柱壳抗水下爆炸冲击载荷分析[J].振动与冲击,2011,30(1):162-166.WANG Hao,CHENG Yuansheng,LIU Jun,et al.Anti-shock analysis for new type rectangular honeycomb sandwich stiffened cylindrical shells subjected to underwater explosion shock load[J].Journal of Vibration and Shock,2011,30(1):162-166.

[20]DEVADAS N P,SUNILKUMAR G,SAJEEB R.Finite element analysis of flat joints in metallic honeycomb sandwich beams[J].Journal of Mechanical and Civil Engineering,2012,3(2):6-12.

[21]HEIMBS S,VOGT D,HARTNACK R,et al.Numerical simulation of aircraft interior components under crash loads[J].International Journal of Crashworthiness,2008,13(5):511-521.

[22]KIM B J,LEE D G.Development of a satellite structure with the sandwich T-joint[J].Composite structures,2010,92(2):460-468.

[23]CHO H K,RHEE J.Vibration in a satellite structure with a laminate composite hybrid sandwich panel[J].Composite Structures,2011,93(10):2566-2574.

[24]NGUYEN K H,PARK Y B,KWEON J H,et al.Experimental and numerical study on the failure of sandwich T-joints under pull-off loading[J].International Journal of Aeronautical and Space Sciences,2012,13(2):229-237.

[25]BIANCHI G,AGLIETTI G S,RICHARDSON G.Optimization of bolted joints connecting honeycomb panels[C]//First CEAS European Air and Space Conference.Berlin,2007:2179-2186.

[26]BIANCHI G,AGLIETTI G S,RICHARDSON G.Static performance of hot bonded and cold bonded inserts in honeycomb panels[J].Journal of Sandwich Structures and Materials,2011,13(1):59-82.

[27]HEIMBS S,PEIN M.Failure behaviour of honeycomb sandwich corner joints and inserts[J].Composite Structures,2009,89(4):575-588.

[28]RAGHU N,BATTLEY M,SOUTHWARD T.Strength variability of inserts in sandwich panels[J].Journal of Sandwich Structures and Materials,2009,11(6):501-517.

[29]LIM J W,LEE D G.Development of the hybrid insert for composite sandwich satellite structures[J].Composites Part A:Applied Science and Manufacturing,2011,42(8):1040-1048.

[30]SMITH B,BANERJEE B.Reliability of inserts in sandwich composite panels[J].Composite Structures,2012,94(3):820-829.

[31]TOFTEGAARD H,LYSTRUP A.Design and test of lightweight sandwich T-joint for naval ships[J].Composites Part A:Applied Science and Manufacturing,2005,36(8):1055-1065.

[32]NÄSLUND C,UYANIK O O.Parametric study of joint design in a HSLC composite vessel:load-carrying characteristics of foam core and joint geometry in sandwich structures[D].Gothenburg:Chalmers University of Technology,2011.

[33]KHALILI S M R,GHAZNAVI A.Numerical analysis of adhesively bonded T-joints with structural sandwiches and study of design parameters[J].International Journal of Adhesion and Adhesives,2011,31(5):347-356.

[34]BOZHEVOLNAYA E,LYCKEGAARD A.Structurally graded core inserts in sandwich panels[J].Composite Structures,2005,68(1):23-29.

[35]TSOUVALIS N G,KOLLARINI M J.Experimental investigation of strain concentrations caused by inserts in sandwich beams[J].Strain,2008,44(4):317-326.

[36]BOYD S W,BLAKE J I R,SHENOI R A,et al.Optimisation of steel-composite connections for structural marine applications[J].Composites Part B:Engineering,2008,39(5):891-906.

[37]PARK S W,KIM H S,LEE D G.Optimum design of the co-cured double lap joint composed of aluminum and carbon epoxy composite[J].Composite Structures,2006,75(1):289-297.

[38]ABIBE A B,AMANCIO-FILHO S T,DOS SANTOS J F,et al.Development and analysis of a new joining method for polymer-metal hybrid structures[J].Journal of Thermoplastic Composite Materials,2011,24(2):233-249.

[39]KLANAC A,KUJALA P.Optimal design of steel sandwich panel applications in ships[C]//Proceedings of Ninth International Symposium on Practical Design of Ships and Other Floating Structures-PRADS.Luebeck-Travemuende,2004:907-914.

[40]KOZAK J.Forecasting of fatigue life of laser welded joints[J].Zagadnienia Eksploatacji Maszyn,2007,149(1):85-94.

[41]KOZAK J.Selected problems on application of steel sandwich panels to marine structures[J].Polish Maritime Research,2009,16(4):9-15.

[42]KOZAK J.Fatigue life of steel laser-welded panels[J].Polish Maritime Research,2006,(S1):13-16.

[43]METSCHKOW B.Sandwich panels in shipbuilding[J].Polish Maritime Research,2006(Supp1):5-8.

[44]FELDHUSEN J,WARKOTSCH C,KEMPF A.Development of a mechanical technology for joining sandwich elements[J].Journal of Sandwich Structures and Materials,2009,11(6):471-486.

[45]PYSZKO R.Strength assessment of a version of joint of sandwich panels[J].Polish Maritime Research,2006(Supp1):17-20.

[46]NIKLAS K.Search for optimum geometry of selected steel sandwich panel joints[J].Polish Maritime Re-search,2008,15(2):26-31.

[47]王虎.I型金属夹层结构连接构件强度分析[D].武汉:华中科技大学,2012.

[48]王虎,程远胜,刘均.I型金属夹层结构连接构件强度数值计算方法[J].中国舰船研究,2012,7(3):51-56.WANG Hu,CHENG Yuansheng,LIU Jun.Strength analysis on model I-core steel sandwich panel joints[J].Chinese Journal of Ship Research,2012,7(3):51-56.

[49]丁德勇,王虎,凌昊,等.I型金属夹层结构连接构件强度特性研究及灵敏度分析[J].中国舰船研究,2014,9(2):DINGDeyong,WANG Hu,LINGHao,et al.Strength property and sensitivity of I-core steel sandwich panel joints[J].Chinese Journal of Ship Research,2014,9(2):22-29.

[50]EHLERS S.Design of steel sandwich panel joints[C]//Ship Structural Design Seminar.Espoo,2005.

[51]EHLERS S.Design of steel sandwich panel joints with respect to fatigue life[C]//Yearbook of the Schiff-bautechnischen Gesellschaft.Stettin,2006:65-67.

[52]RADAJ D,SONSINO C M.Fatigue assessment of welded joints by local approaches[M].Cambridge:Abington Publishing,1998.

[53]RADAJ D.Design and analysis of fatigue resistantwelded structures[M].Cambridge:Abington Publishing,1990.

[54]CAO J,GRENESTEDT J L.Design and testing of joints for composite sandwich/steel hybrid ship hulls[J].Composites Part A:Applied Science and Manufacturing,2004,35(9):1091-1105.

——以渤海A 油藏为例