夹层板复杂弯曲极限强度性能研究

于耀,王伟

1 海军装备部,北京 100841

2 哈尔滨工程大学船舶工程学院,黑龙江哈尔滨 150001

0 引 言

复合材料由于具有比强度高、比刚度高、抗腐蚀、电性能良好等优点,被广泛用于航空航天工程、建筑工程、化学工程和车辆工程等领域[1]。

近年来,随着舰船对隐身性和轻质化的要求不断提高,开始逐步采用复合材料建造舰船[2]。上世纪90年代,美国海军实施AEM/S计划并成功建造了复合材料天线罩[2-3],同时法国也建造了“拉斐特”级护卫舰,其上层建筑采用的是复合材料夹层板与轻质金属的混合结构形式[2,4];挪威皇家海军和瑞典海军分别建造了当时最大的全复合材料巡逻艇(“盾牌”级)和全复合材料轻型护卫舰(“维斯比”级),采用的均是夹层板结构形式[2,5-6];美国采用一体化复合材料上层建筑概念设计并建造了新一代的隐身舰船DDG1000,将舰船隐身技术发挥到了极致[2,7]。

夹层板结构包括蜂窝夹层板和点阵夹层板等形式,其中“蒙皮—芯材—蒙皮”的夹层板形式在舰船领域应用最为广泛。蒙皮一般采用玻璃纤维、碳纤维、芳纶或混合纤维形式,而芯材则一般采用PVC泡沫和轻质木材等。由于结构的芯材与蒙皮间具有良好的粘结强度和抗冲击性能,因而被广泛应用于小型舰艇、上层建筑和综合集成桅杆等方面[2-7]。

目前,国内外关于夹层板的研究主要集中在弯曲性能、抗冲击、侵彻、疲劳、连接设计和数值仿真等方面,且在刚度和强度方面的研究相对成熟,但这类研究的关注点主要为加筋[8-10]和芯材对结构整体力学性能的影响[11-16],且均是基于“蒙皮—芯材—蒙皮”的夹层板形式[17-20]。本文将基于复合材料天线罩结构力学性能分析,并考虑保护频率选择表面(Frequency Selective Surface,FSS)的需要,采用双夹层的结构形式(即蒙皮—芯材—蒙皮—FSS—蒙皮—芯材—蒙皮,不同于一般的蒙皮—芯材—蒙皮夹层形式),通过试验和数值仿真,研究夹层板在轴向压缩载荷和面外载荷共同作用下的复杂弯曲极限强度问题,分析结构载荷—位移关系以及应变和破坏模式,得到夹层板结构在复杂弯曲状态下的极限强度特性。

1 试验模型

1.1 试件尺寸

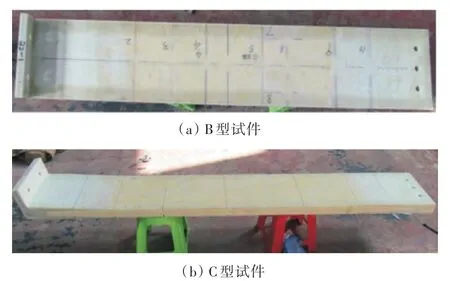

如图1所示,复合材料天线罩包括上、下两部分,分别为I型和II型,且两型天线罩的结构形式不同。分别从两型天线罩底部连接位置截取试件,定义为B型和C型,如图2所示。

两种试件均为“双”夹层板形式,且夹层形式均为“蒙皮—芯材—蒙皮—蒙皮—芯材—蒙皮”。B型和C型样件的总厚度分别为29 mm和43 mm,相应的铺层厚度(单位为mm)为1-13-0.5-0.5-13-1和1-20-0.5-0.5-20-1,其中C型试件的折角区域为过渡区,厚度从60 mm逐渐降低至43 mm(图2(b))。试件的宽度均为2倍的螺栓孔间距,即300 mm,而长度则与试件的截取位置有关,B型试件的长度为1535 mm,C型试件的长度为2135 mm。试验中,B型试件和C型试件均有3件,编号分别为B1,B2,B3和C1,C2,C3。

图1 复合材料天线罩模型示意图Fig.1 Sketch map of composite radome model

图2 两种试验试件Fig.2 Two kinds of specimens

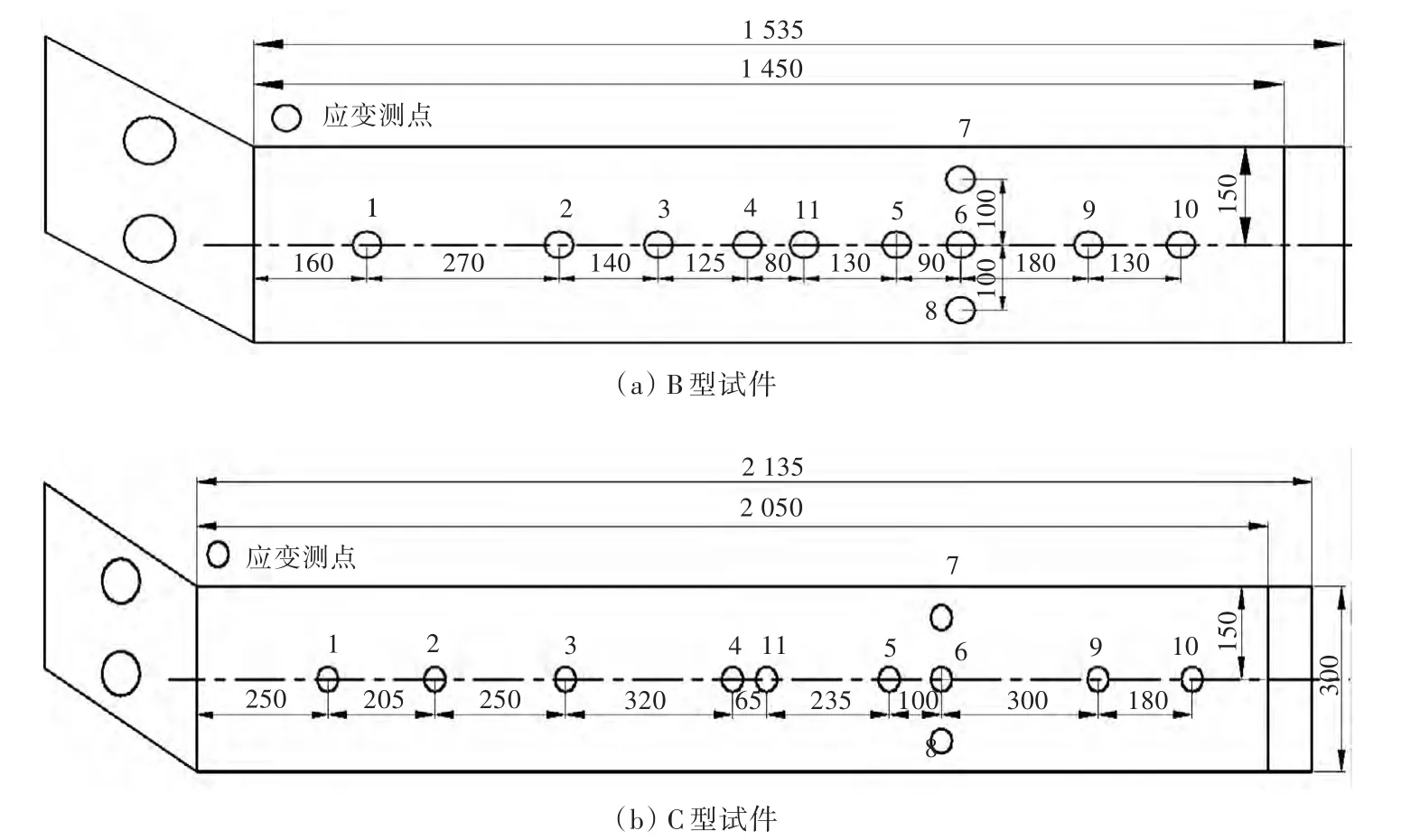

1.2 测点布置

为考察加载时试件下表面蒙皮应变的变化过程,同时,为准确捕捉试件不同位置处轴向应变在加载时的变化过程,在两种试件上均布置了11个测点。由于试件两侧对称且两端边界条件为刚性固定,因此测点均布置在中线或两侧对称位置,而连接端部的测点较少,具体位置如图3所示。

2 试验设计

2.1 载荷加载

本文主要考察舰船正常航行时天线罩遭受风载作用时的响应,而天线罩底部为主要的考察区域。根据正八边形结构的风洞试验结果[21],可知结构侧翼位置由于漩涡脱落会产生较强的负压。结构遭受的最大平均压力系数CP=-2.5,且与风速无关。因此,在设计风速下天线罩承受的最大压载为

图3 试件测点布置示意图Fig.3 Arrangement of measuring points

式中:ρ为空气密度;v为空气流速。由此确定面外载荷F为

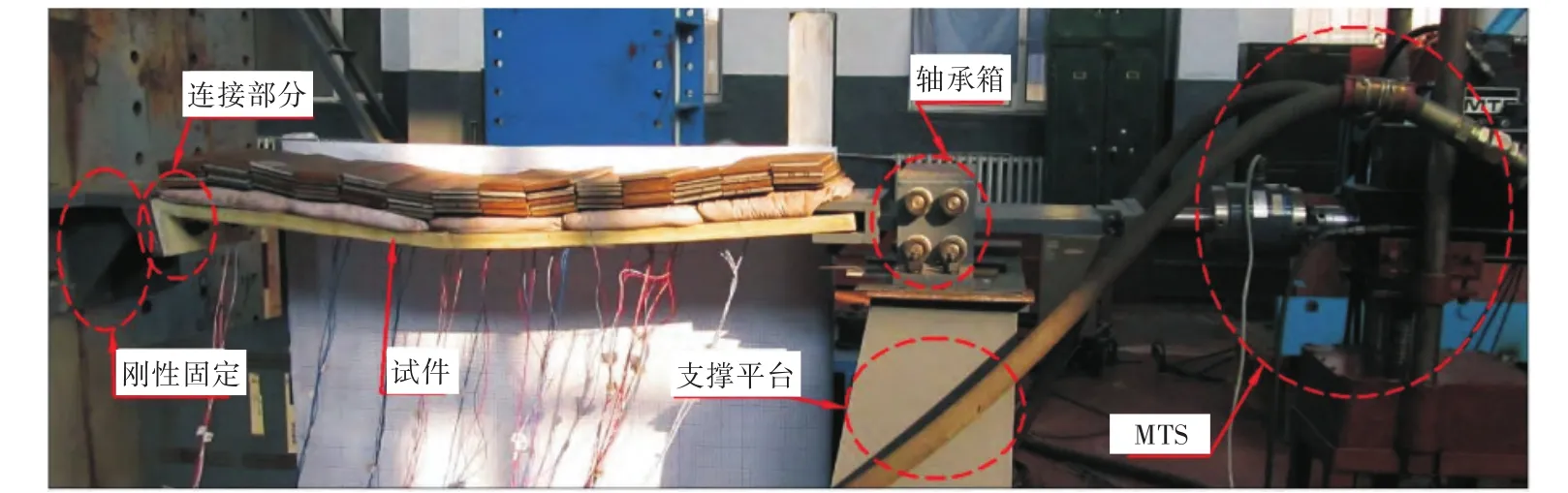

式中:Pmax为八边形结构在设计风速下承载的最大压力;S为试件面积。由于夹层板的复杂弯曲特性,样件同时承受着面外载荷和轴向压缩载荷,且面外载荷为均布载荷,直接施加较为困难,因此可采取沙袋与压铁的方式,参照图4。为考察面外载荷对试件后屈曲极限强度的影响,试验时,设定C型试件的面外载荷分别为2.7 kN和11 kN,其中样件C1和C2的面外载荷为11 kN,样件C3的面外载荷为2.7 kN;设定B型试件的面外载荷为1.96 kN,同时轴向载荷通过多点协调加载系统(MTS)加载。

图4 试件加载Fig.4 Uploading on specimen

2.2 边界条件

边界条件的设定非常重要,关系到试验结果的准确性与可靠性。参考天线罩的实际连接形式(图1),可知:I型天线罩底部与钢质桅杆连接,近似于刚性固定,其最下层的夹层板顶部与上一层夹层板的底部相连,连接形式近似为弹性支撑;II型天线罩底部与铝合金平台和下层天线罩连接,近似于刚性固定,其顶部同样与铝合金平台连接,但垂向无约束。

考虑到试件均是从天线罩结构中截取的,其试件宽度约为正八边形边长的1/5,跨度均小于夹层板的实际跨度,因此在边界条件设定时需考虑试件的尺寸效应。

综合以上因素,可将试件的边界条件简化为:设定试件折边为刚性固定,同样通过螺栓与设计工装件连接,另一端仅释放轴向自由度,通过设计轴承箱与压头连接。

2.3 试验过程

试验开始前,直接通过沙袋和压铁施加面外载荷以使试件产生初始变形,然后通过MTS采用准静态加载的方式施加轴向载荷,通过应变片测量试件不同测点的应变,同时记录轴向载荷和轴向位移。在加载过程中,若载荷位移曲线未出现明显的刚度折减,则继续增加轴向载荷直至试件破坏。

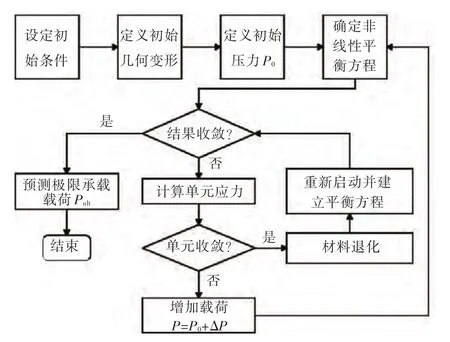

3 数值分析

本文采用渐近损伤分析法模拟夹层板在轴向载荷和面外载荷共同作用下的损伤和失效过程[22-23],其分析流程如图5所示。该方法主要包括应力求解、失效分析和材料属性退化3个部分,其中后2个部分较为重要,因为强度准则的选取和刚度退化直接关系到数值分析的准确性。因此,本文采用Tsai-Wu强度准则和有限刚度折减方法。

图5 渐近损伤分析法流程图Fig.5 Flow chart of progressive damage analysis method

3.1 强度准则

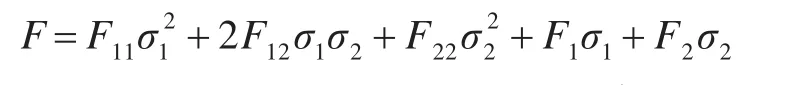

本文基于ANSYS并采用壳单元计算夹层板在轴向压缩载荷和面外载荷共同作用下的响应,由于壳单元忽略了厚度方向的应力,因此采用平面应力状态下的Tsai-Wu强度准则[17]:

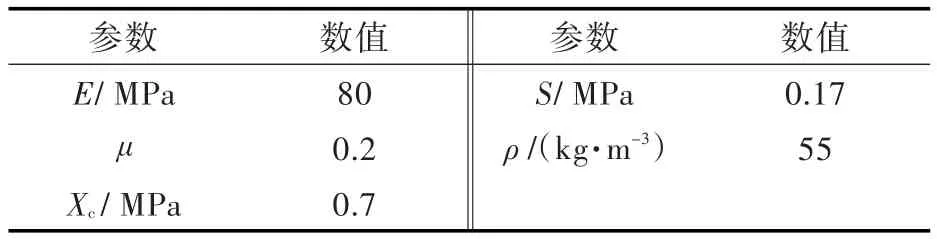

式中:σi为材料方向的主应力;F11=,其中Xt为轴向拉伸强度,Xc为轴向压缩强度;F22=,其中Yt为经向拉伸强度,Yc为经向压缩强度;样件的材料参数如表1和表2所示。

表1 样件材料参数(玻璃纤维增强塑料/环氧树脂)Tab.1 Materialparametersofspecimens(GFRP/epoxyresin)

表2 样件材料参数(PVC泡沫)Tab.2 Material parameters of specimens(PVC foam)

3.2 刚度折减

平面应力状态下的Tsai-Wu强度准则可以判断材料失效[24],但不能确定具体的材料损伤模式。因此,本文采用可预测材料损伤模式的有限刚度折减法,即认为在数值计算过程中,当材料积分点的应力满足Tsai-Wu强度准则时,便根据表3中的各式计算出Hi,其中最大的Hi对应的失效模式即为主要失效模式,并对相应单元当前铺层的材料属性进行刚度折减。表中:F44=1/Syz2,F55=1/Szx2;F66=1/Sxy2。其中,Syz,Szx,Sxy为剪切强度。

表3 材料属性退化模型Tab.3 Degradation model of material properties

4 结果分析

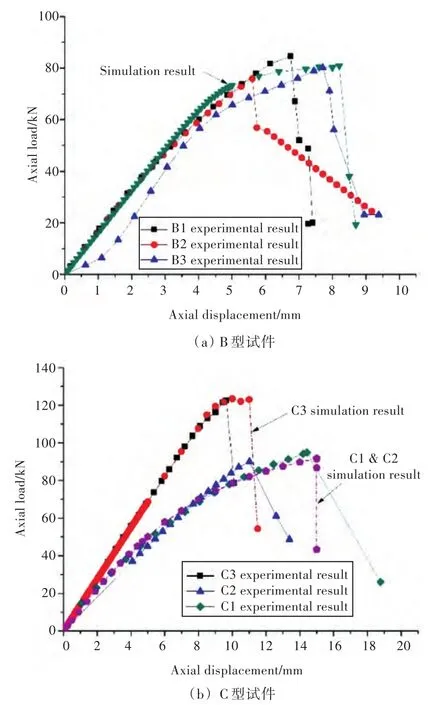

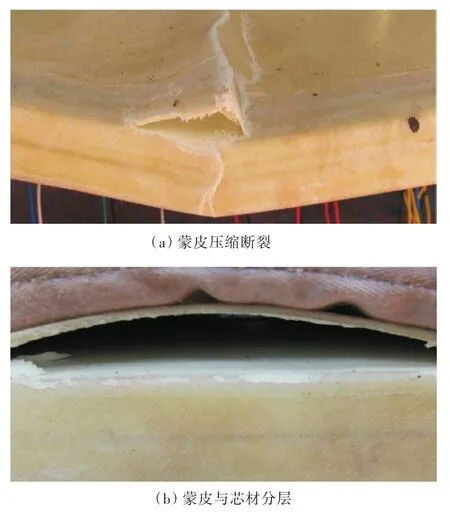

如图6(a)所示,根据B型试件的载荷位移曲线,可知试件B1和B2在初始加载阶段均呈现出良好的线弹性,试件B3的试验结果则相对较差。由于加载轴向载荷前试件已产生微小的初始变形,所以加载过程中所有试件的弯曲方向一致,挠曲线也近似相同。当轴向载荷临近样件承载极限时,试件会发生剧烈的震颤现象,且载荷位移曲线也呈现出明显的非线性特征,这表明夹层板内部产生了损伤,刚度明显降低。当载荷增大至样件承载极限时,试件会突然发生崩溃,出现蒙皮与芯材分层破坏或蒙皮压缩破坏,且均发生在夹层板中间位置的上蒙皮处,即与沙袋直接接触的蒙皮位置处。试件的破坏区域形成“塑性铰”,而破坏区域两侧则出现回弹现象,并发生剧烈微幅振动(其原因可能与轴向载荷超过加载系统最大量程的80%有关),弯曲变形基本消失,整个样件呈现为“V”形,仅连接的端部出现一定程度的弯曲。同时,试件的承载能力急剧下降,卸载后会恢复一定的形变。

由图6(b)可知,C型试件的整个加载和破坏过程与B型试件相似,表现为达到极限载荷前的非线性区较小,样件破坏后承载载荷急剧降低。不同的面外载荷对试件屈曲性能的影响主要体现在初始挠度的增大、极限承载载荷的降低和样件破坏时轴向位移的增大3个方面。

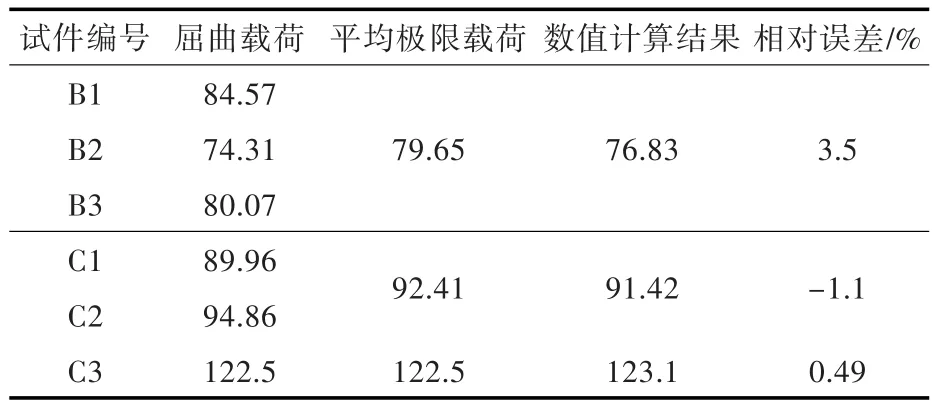

图6 试验结果与数值计算结果比较Fig.6 Comparison of experimental results and computational results

采用渐进损伤分析法分析夹层板的复杂弯曲极限强度特性(图6),可知对于两种夹层板结构,其吻合度均较高,尤其体现在线弹性阶段,而在样件损伤阶段两者的一致性则较差。B型试件极限载荷的数值计算结果为76.83 kN,与试验所得的平均极限载荷值79.65 kN相比,误差为3.5%,但前者极限载荷对应的轴向位移明显大于后者(图6(a))。而对于承受两种面外载荷的C型试件而言,其数值计算结果与试验结果均较接近,但数值结果中的轴向位移同样大于所对应的试件,如表4所示。在数值计算中,两种试件发生破坏后的表现基本一致,均呈现出承载能力急剧下降的特点,其不同于试验中试件发生破坏后承载能力不稳定的特点,也与C型试件承受较大面外载荷时承载能力降低较小的现象不同。

表4 轴向载荷计算值与试验值对比Tab.4 Comparison of axial load between computational results and experimental results

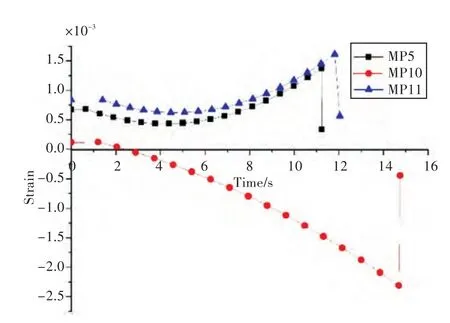

现以B型试件为例来说明夹层板下表面蒙皮应变在加载过程中的变化趋势。如图7所示,在t=0 s时,3个测点位置的应变均大于0,这主要是由于面外载荷的作用导致夹层板产生了初始变形,位于试件中间位置附近的测点5和测点11处的蒙皮处于拉伸状态,而测点10处因所处的端部结构近似刚性固定,导致该位置产生的弯曲变形很小,但该处的蒙皮同样也处于拉伸状态。

图7 B型试件应变时历曲线Fig.7 Time histories of strain of B-type specimens

随着载荷的增大,测点5和测点11均呈现出先略微降低而后升高的趋势,但应变均大于0,其原因是轴向载荷加载时,夹层板下表面蒙皮从侧向载荷作用下的纯弯曲变形状态变为了侧向载荷与面内压缩载荷共同作用下的复杂弯曲状态。在加载初期,试件的挠度较小,因而占主导的是由侧向载荷引起的弯曲变形,但随着轴向载荷的增大,会导致面内压缩载荷引起的弯曲变形的比重增大,直至到达样件的极限载荷后,面内载荷与面外载荷共同作用引起的弯曲变形便使得测点区域的应变呈现出此种趋势。试件破坏时,由于“塑性铰”的形成和试件未破坏部分的回弹,测点的应变迅速减小,并接近无加载状态。

而测点10处的应变则一直呈下降趋势,且在加载初期其应变就逐渐低于0,表明该位置从初始的纯弯曲变形状态变化为了以压缩变形为主导的状态。其主要原因是测点接近端部,刚性固定的边界条件导致测点附近的变形较小,而轴向载荷的增大则直接导致测点处的压缩变形持续增大。

夹层板结构的承载能力是结构安全性重要的评估标准。如图8所示,试件的主要破坏模式为蒙皮压缩断裂以及蒙皮与芯材分层,其中后者为夹层板结构最常见的破坏模式。在压缩载荷作用下,结构中面板与芯材之间会产生裂纹并开裂,蒙皮相对较薄,惯性矩较小,与芯材相比更易发生失稳,进而加速裂纹的扩展并最终产生分层破坏。

图8 夹层板破坏模式Fig.8 Failure modes of sandwich plate

根据以上关于两种试件的分析,可将夹层板的失效过程划分为以下3个阶段:

1)线弹性阶段,即轴向载荷和轴向位移基本呈线性。在该阶段,夹层板没有发生材料和结构的破坏。

2)非线性阶段。随着载荷的增加,载荷位移曲线的斜率逐渐减小,试件的刚度降低,呈现出一定的非线性,试件在加载时呈现出明显的震颤现象,同时伴随有“哔啵”声响,表明试件内部出现了一定程度的损坏。

3)破坏阶段。试件发生破坏,试件承受的载荷瞬间急剧下降,该阶段非常不稳定,试件的破坏模式主要表现为蒙皮压缩断裂及蒙皮与芯材分层破坏。

分析误差产生的原因,可能是因为复合材料的本构关系:

1)夹层复合材料由不同的材料组成,不同材料组合时的本构关系不能准确模拟复合材料的整体性能。

2)试件与数值模型的差异性。数值计算中未考虑结构的层间失效模式,同时连接区域过渡部分的离散化处理方式也导致数值模型与试件存在一定的差异。

3)试件性能的离散性在非线性阶段尤为明显,导致试件的破坏位置和破坏模式多样化,其主要原因是夹层板结构制造的复杂工艺所导致的缺陷会对结构的力学性能产生影响。

5 结 论

本文从试验和数值仿真两方面开展了夹层板结构在复杂弯曲状态下的极限载荷性能研究并进行了对比,主要结论如下:

1)夹层板在侧向均布载荷和面内轴向压缩载荷的共同作用下会发生破坏,破坏过程可分为3个阶段:线弹性阶段、非线性阶段和破坏阶段。

2)夹层板在复杂弯曲状态下的主要破坏模式为芯材与蒙皮分层失效以及蒙皮压缩断裂。

3)数值计算结果与试验结果的一致性较好,表明渐进损伤分析法的精度较高,下一步,可开展夹层板结构在复杂弯曲状态下的相关规律性特性研究。

[1]JONES R M.Mechanics of composite materials[M].Florida :CRC Press,1998.

[2]MOURITZ A P,GELLERT E,BURCHILL P,et al.Review of advanced composite structures for naval ships and submarines[J].Composite structures,2001,53(1):21-42.

[3]BENSON J L.The AEM/S system,a paradigm-breaking mast,goes to sea[J].Naval Engineers Journal,1998,110(4):99-103.

[4]BOYD S W,BLAKE J I R,SHENOI R A,et al.Integ-rity of hybrid steel-to-composite joints for marine application[J].Proceedings of the Institution of Mechanical Engineers,Part M:Journal of Engineering for the Maritime Environment,2004,218(4):235-246.

[5]HARBOE-HANSEN H.Norway's new Skjold class FPBs[J].The Naval Architect,1996(10):54-55.

[6]KALSØ HANSEN H.Technology,talent and tolerance-the geography of the Creative Class in Sweden[R].Lund University:Rapporter Och Notiser,2007.

[7]PETERSEN L J,HOFFMAN D J,BORRACCINI J P,et al.Next-generation power and energy:maybe not so next generation 1[J].Naval Engineers Journal,2010,122(4):59-74.

[8]KUMAR S J A,AHMED K S.Compression behavior and energy absorption capacity of stiffened syntactic foam core sandwich composites[J].Journal of Reinforced Plastics and Composites,2013,32(18):1370-1379.

[9]KOH T M,ISA M D,FEIH S,et al.Experimental assessment of the damage tolerance of z-pinned T-stiffened composite panels[J].Composites Part B:Engineering,2013,44(1):620-627.

[10]白瑞祥.含损伤复合材料夹层板和加筋板的损伤扩展与破坏研究[D].大连:大连理工大学,2002.

[11]JI G,OUYANG Z,LI G.Debonding and impact tolerant sandwich panel with hybrid foam core[J].Composite Structures,2013,103:143-150.

[12]WANG P,LEI Y,YUE Z.Experimental and numerical evaluation of the flexural properties of stitched foam core sandwich structure[J].Composite Structures,2013,100:243-248.

[13]王兵,冯吉才,李庆飞,等.纤维柱增强泡沫夹芯的等效力学性能研究[J].哈尔滨工业大学学报,2012,44(3):29-33.WANG Bing,FENG Jicai,LI Qingfei,et al.Study on the effective mechanical properties of foam core sandwich structure reinforced by fiber composite columns[J].Journal of Harbin Institute of Technology,2012,44(3):29-33.

[14]LINGAIAH K,SURYANARAYANA B G.Strength and stiffness of sandwich beams in bending[J].Experimental Mechanics,1991,31(1):1-7.

[15]毛春见,许希武,林智育.含冲击损伤复合材料层板及加筋壁板剩余强度研究[J].应用力学学报,2010,27(2):286-292,438.MAO Chunjian,XU Xiwu,LIN Zhiyu.A research for residual strength of stiffened and non-stiffened composite panels with impact damage[J].Chinese Journal of Applied Mechanics,2010,27(2):286-292,438.

[16]黄柳生.复合材料夹层板船体结构强度分析方法研究[D].哈尔滨:哈尔滨工程大学,2009.

[17]KYOUNG W M,KIM C G,HONG C S.Buckling and postbuckling behavior of composite cross-ply laminates with multiple delaminations[J].Composite Structures,1998,43(4):257-274.

[18]NEMETH M P.Buckling and postbuckling behaviour of laminated composite plates with a cut-out[M].Netherlands:Springer,1995.

[19]王杰.复合材料泡沫夹层结构低速冲击与冲击后压缩性能研究[D].上海:上海交通大学,2013.

[20]史文华.复合材料泡沫夹层板极限承载能力研究[D].上海:上海交通大学,2011.

[21]杨娜娜,李刚,姚熊亮,等.变截面正八边形棱柱风载特性试验[J].华中科技大学学报:自然科学版,2013,41(8):106-110.YANG Nana,LI Gang,YAO Xiongliang,et al.Experimental investigation of wind load characteristics of regular octagon prisms with variable cross-section[J].Journal of Huazhong University of Science and Technology(Natural Science Edition),2013,41(8):106-110.

[22]SHOKRIEH M M,LESSARD L B.Progressive fatigue damage modeling of composite materials,Part I: modeling[J].Journal of Composite Materials,2000,34(13):1056-1080.

[23]HÜHNE C,ZERBST A K,KUHLMANN G,et al.Progressive damage analysisofcomposite bolted joints with liquid shim layers using constant and continuous degradation models[J].Composite Structures,2010,92(2):189-200.

[24]CLOUSTON P.The Tsai-Wu strength theory[D].Columbia:University of British Columbia,1995.