针翅套管内强迫流动阻力特性试验研究

王明新

海军装备部,北京 100841

0 引 言

在常规蒸汽动力、核动力船舶中经常会发生高粘度流体的加热或冷却过程,高粘度流体与普通水不同,有其自身的传热与流动特性。例如,高粘度液体一般导热系数和热扩散率较小、具有较高的普朗特数(Pr数);由于其粘度大,工作时多处于层流状态;换热能力较差、物性随温度变化较大等。随着能源的日趋紧张,人们对传热过程的强化日益重视,越来越多的强化管换热器被应用于民用船舶。然而,对于一般的强化过程,往往要付出更大的阻力代价。如何在增强传热的同时尽可能减小其阻力,是各种强化传热元件追求的目标。近年来,人们对针翅管进行了许多研究,证明其是一种适合于高粘度流体换热的强化传热元件[1-2],但人们对于针翅套管环隙的研究不多,对光滑套管环隙的研究又主要集中在沸腾换热及其流动特性的研究上[3-6]。

针翅套管具有传热面积大、可双侧冷却、能防止漏流等优点,是一种适合润滑油冷却的高效强化传热元件。为进一步了解针翅套管的流动阻力特性,本文将描述在换热条件下,68#汽轮机油在针翅环隙内流动时摩擦阻力压降的试验结果,对试验结果进行分析讨论,以期加深对传热结果的理解,并将对试验结果进行回归分析,以得到针翅套管内强迫流动时的摩擦压降试验关联式。

1 试验元件与试验装置

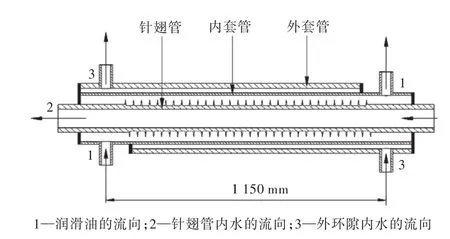

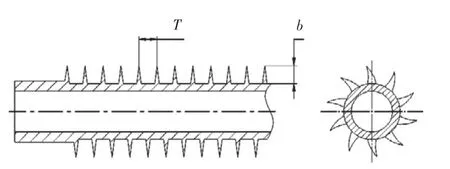

试验元件结构如图1所示,由3根不同几何尺寸的针翅管、内套管、外套管相互套装组成,构成外环隙、带针翅环隙和内圆管3个通道。针翅管均由外径为12 mm的铜镍合金管机械加工一次成型,其外形结构如图2所示,针翅管与内套管的结构参数如表1所示。

图1 试验段结构简图Fig.1 Structure diagram of experimental section

图2 针翅管结构简图Fig.2 Structure diagram of integral pin-fin tube

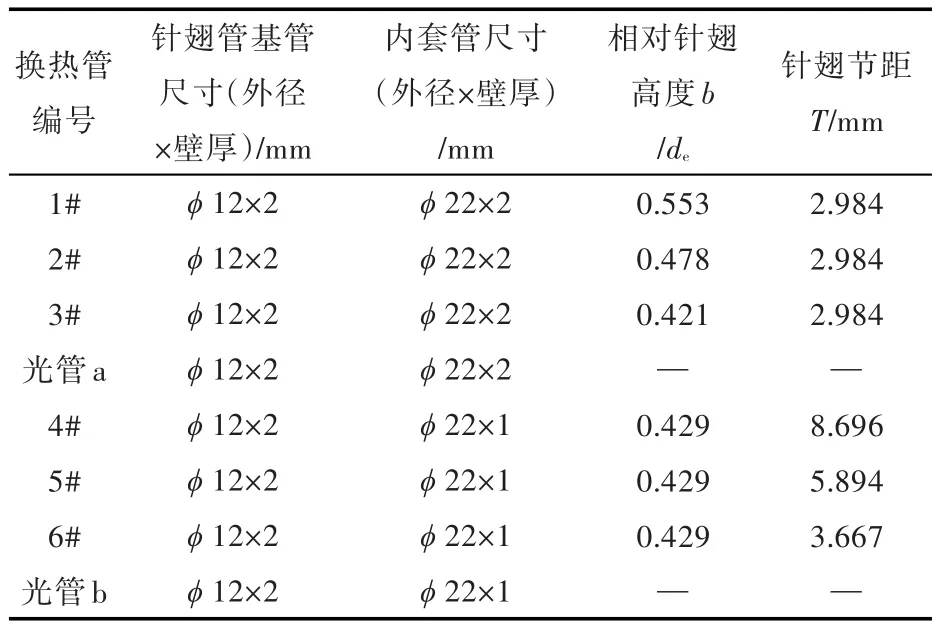

表1 针翅管与内套管主要结构参数Tab.1 Structure parameters of integral pin-fin tubes and casing

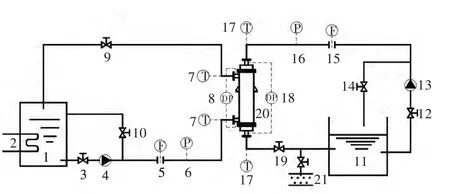

本文所用外套管尺寸均为ϕ32 mm×3.5 mm(外径×壁厚),为保证管与管之间的同心定位,除在安装前对各管进行矫直外,还采用一种具有特殊结构的封头对各管进行定位。试验元件水平或竖直安装在试验回路上,有效换热段长度1150 mm,图3给出了其系统流程简图。回路系统由冷却水回路和润滑油回路两部分组成:润滑油回路最大工作压力0.8 MPa;冷却水回路最大工作压力不超过0.3 MPa。试验回路用绝热材料进行包覆绝热,有关物性参数按流体进出口平均温度计算。为保证试验数据测量的准确性,所有数据均由PC机采集,试验流量测量采用德国KEM齿轮式流量计,温度测量采用铜—康铜铠装热电偶,压差测量采用Honeywell的ST3000 S900R300型差压变送器,所有测量仪器试验前进行专门标定。

图3 试验装置系统流程简图Fig.3 Schematic diagram of experimental equipment

2 试验方法及数据处理

本文以针翅的高度和节距对阻力的影响为主要研究对象,试验时维持水流量和水入口温度不变,固定润滑油某一流量,当换热和流动达到稳定时,记录两个回路的流量、进出口温度以及测量段的压差,然后调节润滑油流量进行下一个工况的试验。试验中油的入口温度保持在55℃,水的入口温度保持在24℃左右。

通常情况下,圆形管道的流动摩擦阻力系数由达西—威斯巴赫公式进行定义:

式中:Δp为流体流过管道时的摩擦阻力压降,Pa;f为阻力系数;L为测压段长度,m;d为通道直径,m;ρ为流体密度,kg m3;u为流体在管道中的流动速度,m/s。

一般在计算非圆形通道的压降时也采用式(1)的形式,将其中的通道直径d换成水力当量直径即可,本文的试验数据整理方法同样采用这种形式。对于本试验段,其特征长度按式(2)计算:

式中:A为过流截面面积,m2;χ为湿周,m。

由于针翅管形状复杂,面积不易准确计算;因此,有必要对其进行合理的简化。本文中过流截面面积A和湿周 χ均采用针翅管未加工前的基管尺寸作为计算依据。

对于常规尺寸的流道,已有比较准确的摩擦阻力计算公式。其中,对于层流流动,阻力系数按式(3)进行计算:

紊流流动一般按式(4)计算:

对于非常规通道的摩擦阻力计算,目前还存在争议,不同学者的研究结果差异很大,但在工程应用过程中一般仍按式(3)和式(4)进行计算,计算时,特征尺寸取水力当量直径。有研究者[6-7]对光滑圆管的窄缝环形通道进行了研究,得到了阻力系数关联式,而本试验相当于在类似窄缝环形的通道内加入了诸多针翅扰流物;因此,光滑管窄环隙的试验关联式对本试验是否仍适合,有待进一步确定。

3 试验结果及分析

本文主要分析了润滑油流速、相对翅高及针翅节距对阻力的影响,为了使试验结果的比较更加直观,本文在进行数据处理时,图表的横、纵坐标均采用对数坐标的形式。

3.1 进出口流速对阻力的影响

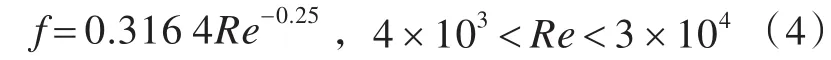

针翅套管试验元件阻力系数和润滑油进出口温差随油流速的变化关系如图4所示(图中以3#管和6#管为例),可以先从换热温差的变化上对针翅套管的阻力进行分析。试验是在固定油进口温度的条件下进行的。从图中可以看出,两种管有相同的规律,在流速较小的情况下,润滑油进出口温差较大,针翅套管的阻力系数也很大,随着温差的减小,阻力系数迅速下降。在试验范围内,进出口温差每增加1℃,其阻力系数约增加8%。

图4 阻力系数和油温差随油流速的变化Fig.4 Variation of resistance characteristics and the oil temperature difference with the oil flow rate

由流体力学知道,结构的阻力系数与流体Re数密切相关。对于处在针翅套管试验段中稳定流动的润滑油介质,其进出口Re数之比为

式中:Rei,Reo分别为滑油进出口雷诺数;de为流道当量直径;νi,νo分别为润滑油进出口运动粘度;u为润滑油流速。在润滑油的各项物性参数中,动力粘度对温度的变化比较敏感,特别是当油流速较低时,油出口温度很低、粘度较大,润滑油进出口温差达20℃以上,较大的温差使润滑油介质进出口的运动粘度发生了很大变化,使得润滑油出口的Re数和入口的相比显著减小,这是影响针翅套管阻力系数变化的重要原因。

3.2 相对翅高对阻力的影响

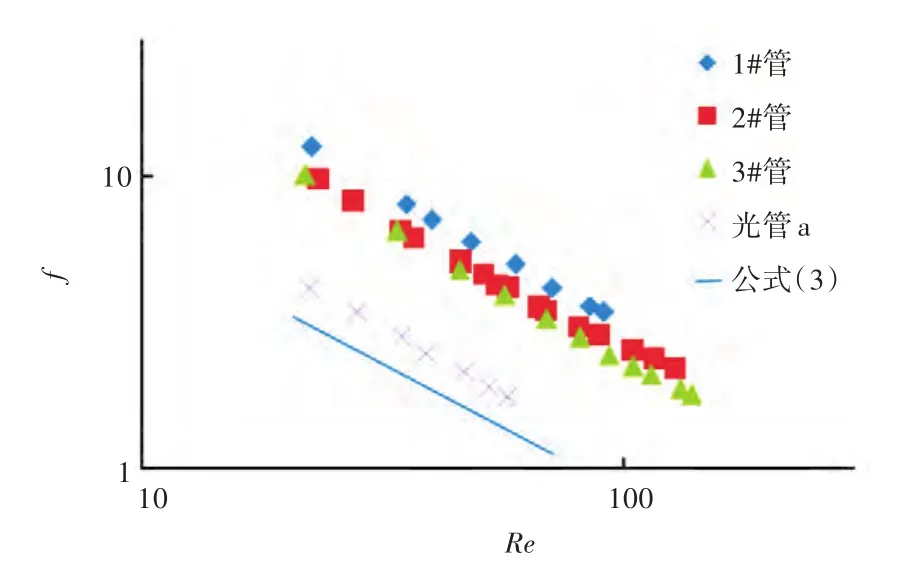

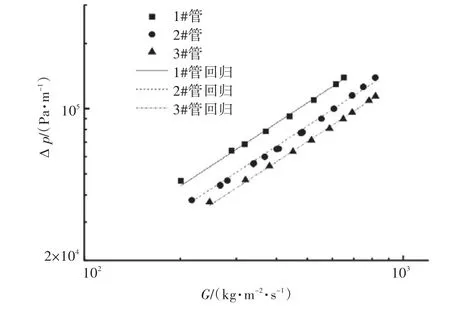

图5示出了润滑油进口温度为55℃,冷却水流量为0.3 m3/h时,相同针翅节距、不同翅高情况下的试验结果。为便于比较,图中同时给出了由式(3)所得的计算结果和光滑圆管的试验结果。由3.1节的分析可知,润滑油进出口温差对阻力有一定的影响;因此,在所给数据中要充分考虑油温差的影响,根据前面的结论,已将其影响在数据处理时予以消除。

图5 相同针翅节距不同翅高时的试验结果Fig.5 Experimental results at the same pin-fin pitch and different pin fin heights

从图中可以看出,针翅套管的阻力明显高于光滑套管的阻力和按圆管公式(式(3))的计算值,这说明针翅套管内的摩擦阻力系数已不能按普通管道的阻力计算公式进行计算。在针翅环隙内,由于针翅对流体的扰动,造成润滑油速度边界层被反复破坏,这是针翅套管阻力系数高于光滑套管的主要原因。另外,3种针翅套管之间也有差别,总体趋势是随着翅高的增加阻力系数有所增大,1#管明显高于2#和3#管,在Re<60的范围内,2#管和3#管没有太大差别,随着Re数的增大,1#和2#管的阻力曲线出现轻微转折,与3#管的差别逐渐增大。同时可以看出,在Re<60的范围内,针翅套管的阻力系数与式(3)的计算值趋于平行,但随着Re数的增大,针翅套管阻力系数发生偏离,这很有可能是由于针翅的扰动,流体流动状态开始由层流向过渡流转变的缘故。

对于光滑套管试验元件,阻力系数的变化趋势与式(3)基本相同,流动处于层流状态,但数值明显增大。由于油侧流动处在内外套管的环隙内,光滑环形通道内的流动阻力特性与普通圆管相比也有其自身的特殊性,此时式(3)对此仍不适用,由试验结果可知,在整个试验范围内,测试值比计算值高50%以上。许多学者[7-11]以水为工质,对光滑管窄环隙通道的阻力特性进行了研究,并发现一个比较明显的特点:环隙内流体流态转变点均明显提前。由于试验工质的不同,本试验的光滑套管的试验点全部落在层流区范围内;但对于针翅套管,由于其环隙内布满针翅,针翅对流体产生强烈的扰动,油流体边界层被不断撕裂,试验结果随着Re数的增大与光滑套管的差别也变大,不过是否到达流态转捩点还需要进一步的试验研究。

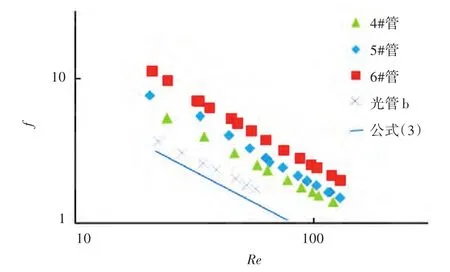

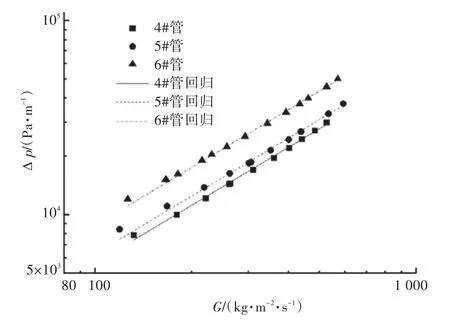

3.3 针翅节距对阻力的影响

图6给出了相同翅高不同针翅节距时的流动阻力特性曲线。图中同样给出了由式(3)所得的计算结果以及光滑圆管的试验结果。试验数据同样消除了油温差对阻力性能的影响。从图6可以看出,针翅节距为3.667的6#管的阻力明显高于其它2根管,随着针翅节距的增大,针翅套管的阻力明显下降。针翅套管总的换热段长度相等,针翅节距越大,相当于换热段上针翅的排数就越少,流体流过针翅套管时,其总阻力可以理解为基管的沿程阻力与流体扰流各排针翅的阻力之和,针翅节距变大,针翅套管的总阻力减小;在本试验中,5#管的针翅节距是6#管的1.6倍,阻力约降低22.8%。由试验结果还可以看出,针翅节距对流体流态转变的影响并不明显,在Re<60的范围内,3种针翅套管的变化趋势基本一致,随着Re数的增加,4#管阻力曲线的发展趋势与光滑套管阻力曲线的发展趋势较为一致。与式(3)的计算结果相比,针翅套管换热元件和光滑套管换热元件的阻力都明显变大,与图5的结果较为类似。这也充分说明:传统的计算圆管内阻力系数的方法完全不适合计算针翅套管环隙内的阻力,也不适合计算光滑套管环隙内的阻力。

图6 相同翅高不同针翅节距时的试验结果Fig.6 Experimental results at the same pin-fin height and different pin fin pitches

针对套管类换热元件自身的特点,国内外许多学者对光滑管窄环隙内的流动特性做过很多有益的探索,但针对针翅套管环隙内的研究不多。本文在对这种针翅套管换热元件进行大量换热试验的基础上发现:针翅环隙内的对流换热系数虽然与针翅管节距成反向关系,但通过改变节距,对换热产生的影响较小。通过图6可以看出,针翅节距对阻力的影响非常大,这对换热元件的优化以及换热器的设计都有很好的指导意义。适当加大针翅管节距,可以在大幅减小换热管阻力的同时不至于使传热出现恶化。这对换热设备的小型化和节能技术的应用都具有重要的现实意义。

4 阻力压降计算关联式

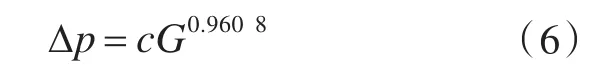

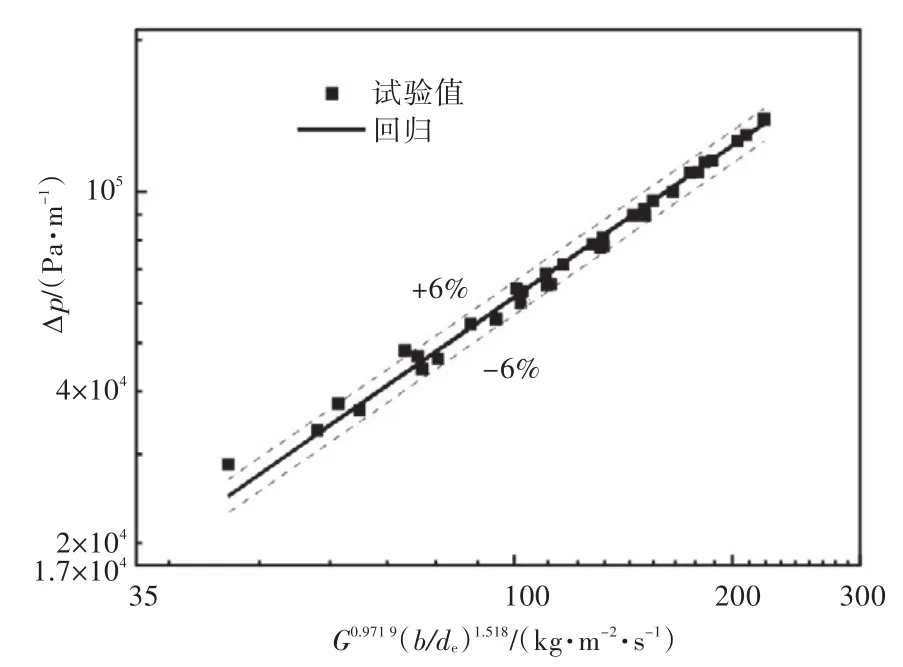

本文在大量试验的基础上发现,当润滑油在针翅套管换热元件带针翅的通道内流动时,润滑油质量流速对其阻力压降的影响很大。图7示出了在相同针翅节距条件下,质量流速与阻力压降的关系曲线。图中,不同的直线对应不同针翅高度试验数据的拟合曲线。各试验曲线可以用一个统一的试验关联式表示:

式中:Δp为单位长度上的压降,Pa/m;G为润滑油质量流速,kg/(m2·s);c为常数,对应于1#,2#,3#管试验元件的c值分别为270.87,212.22和179.81。

如果加入相对针翅高度的影响,则针翅套管换热元件内强迫对流的阻力计算关联式如式(7)所示:

图7 相同针翅节距时质量流速与压降关系曲线Fig.7 Relationships between mass velocity and pressure drop at the same pin-fin pitch

式中:G的范围为200~820 kg(/m2·s);代表针翅的相对高度。图8所示为式(7)计算值与试验值的对比,从中可以看出二者符合较好,除个别点外,计算值与试验值之间的偏差小于±6%,并且随着流量的增大,两者之间的误差减小。

图8 相同针翅节距时回归公式与试验值的对比Fig.8 Comparison between regressive formula and experimental results at the same pin-fin pitch

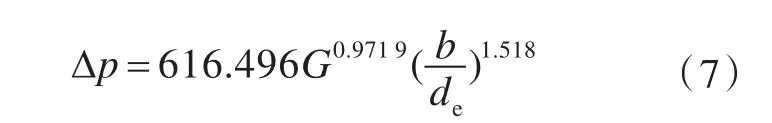

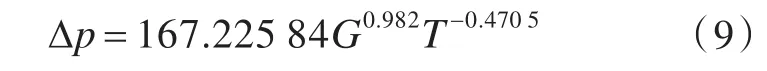

用同样的方法,利用全部试验数据,按最小二乘法对相对翅高相同、针翅节距不同的试验元件进行多元线性回归,得到如式(8)所示的试验经验关联式:

对应于4#,5#,6#管试验元件的c值分别为58.61,65.37和91.83。质量流速与阻力压降的关系曲线见图9,图中各试验点与回归值符合较好。如果将针翅节距的影响考虑到关系式中,则可得到如式(9)所示的试验关联式:

式中:G的范围为110~600 kg/(m2·s);T为针翅节距。式(9)的计算值与试验结果的比较如图10所示。从图中可以看出二者符合较好,随着流量的增大,二者之间的误差同样呈减小趋势。除个别点之外,计算值与试验值之间的偏差在-8%~+11%之间。

图9 相同翅高时质量流速与压降关系曲线Fig.9 Relationships between mass velocity and pressure drop at the same pin-fin height

图10 相同翅高时回归公式与试验值的符合情况Fig.10 Comparison between regressive formula and experimental results at the same pin-fin height

5 结 论

本文对针翅套管内流体流动的阻力特性进行了试验研究,主要结论如下:

1)针翅套管环隙内的流动阻力特性不同于普通流道和光滑管环隙流道,计算圆管流道阻力系数的公式和光滑管环隙流道的经验公式对针翅环隙流道已不适用。

2)针翅环隙内相对翅高和针翅节距是影响其阻力系数的主要因素,其中相对针翅高度对流体流态的转变影响较大,在本试验范围内,还没有发现针翅管节距对流体流态改变的影响。环隙内流体进出口温差对阻力的影响主要体现在运动粘度上。

3)针翅环隙内的摩擦阻力压降主要取决于流体的质量流速和针翅管的结构参数,在对试验数据进行分析整理的基础上,回归出了阻力压降的试验关联式,关联式计算结果与试验结果吻合较好。

[1]牛广林,阎昌琪,孙中宁,等.整体针翅管混合管束滑油冷却器传热特性对比实验研究[J].核科学与工程,2011,31(4):317-320.NIU Guanglin,YAN Changqi,SUN Zhongning,et al.Comparative experiment study on heat transfer characteristics of lubricating-oil cooler with mixing integral pin-fin bundles[J].Chinese Journal of Nuclear Science and Engineering,2011,31(4):317-320.

[2]王冶,徐筱欣.船用换热器三维流场数值模拟[J].中国舰船研究,2013,8(4):79-85.WANG Ye,XU Xiaoxin.Numerical simulation of the 3D flow field for marine heat exchangers[J].Chinese Journal of Ship Research,2013,8(4):79-85.

[3]孙立成,阎昌琪,孙中宁.窄环隙内水流动沸腾时阻力特性的实验研究[J].哈尔滨工程大学学报,2005,26(1):44-47.SUN Licheng,YAN Changqi,SUN Zhongning.Frictional pressure drop characteristics of boiling water flowing through narrow annulus[J].Journal of Harbin Engineering University,2005,26(1):44-47.

[4]彭常宏,郭赟,贾斗南,等.环形窄缝通道中沸腾压降的实验研究[J].核动力工程,2005,26(6):563-566.PENG Changhong,GUO Yun,JIA Dounan,et al.Experimental study on pressure drop of flow boiling in the vertical narrow annuli[J].Nuclear Power Engineering,2005,26(6):563-566.

[5]STODDARD R M,BLASICK A M,GHIAASIAAN S M,et al.Onset of flow instability and critical heat flux in thin horizontal annuli[J].Experimental Thermal and Fluid Science,2002,26:1-14.

[6]ZHAO T S,BI Q C.Pressure drop characteristics of gas-liquid two-phase flow in vertical miniature triangular channels[J].International Journal of Heat and Mass Transfer,2001,44(13):2523-2534.

[7]路广遥,孙中宁,王经,等.窄缝环形通道内流动阻力特性的实验研究[J].核动力工程,2006,27(3):28-31.LU Guangyao,SUN Zhongning,WANG Jing,et al.Experimental investigation on the single-phase flow friction in narrow annulus[J].Nuclear Power Engineering,2006,27(3):28-31.

[8]孙立成,阎昌琪,孙中宁.窄环隙内强迫流动阻力特性的实验研究[J].核动力工程,2003,24(4):359-362.SUN Licheng,YAN Changqi,SUN Zhongning.Experimental study on forced water flow resistance in narrow annulus[J].Nuclear Power Engineering,2003,24(4):359-362.

[9]曾和义,秋穗正,苏光辉,等.环形窄缝通道单相流动特性研究[J].原 子能科学技术,2007,41(5):575-579.ZENG Heyi,QIU Suizheng,SU Guanghui,et al.Study on flow characteristics of single-phase flow in narrow annular channels[J].Atomic Energy Science and Technology,2007,41(5):575-579.

[10]孙中宁,孙立成,阎昌琪,等.窄缝环形流道单相摩擦阻力特性实验研究[J].核动力工程,2004,25(2):123-127.SUN Zhongning,SUN Licheng,YAN Changqi,et al.Experimental investigation of single-phase flow friction in narrow annuli[J].Nuclear Power Engineering,2004,25(2):123-127.

[11]李斌,何安定,王跃社,等.窄缝环形管内流动与传热实验研究Ⅱ.摩擦阻力特性[J].化工机械,2001,28(2):67-70.LI Bin,HE Anding,WANG Yueshe,et al.An experimental investigation on the flow and heat transfer of the narrow-gap annular tube vapor generatorsⅡ.Friction resistance[J].Chemical Engineering&Machinery,2001,28(2):67-70.