大型圆环状铸件刮板及拼芯造型的应用

广西右江矿务局机械厂(田东新州 531501)宾春雄

从2012年4月份以来,我厂开始接产的南宁发电设备总厂的水力发电设备铸件。由于发电设备都是依据各地河流的水力、场地等实际情况设置发电机组,大小规格不统一,通用性少,受此影响我厂接产其铸件回头率很低,同一种名称的铸件,规格就有二十几种,铸造模样无法通用,成为铸造生产的瓶颈,其中直径达3100mm的下环,由于直径大,起模方向不统一,木模制作难度大,也不可能再设计专门适用的砂箱,属于特别难生产的铸钢件之一,因此很有必要进行技术攻关。

1.攻关及改进措施

为达到既满足此类铸件质量,又能简便快捷且低耗地把铸件铸造出来,我们进行了以下几个步骤的攻关及改进。

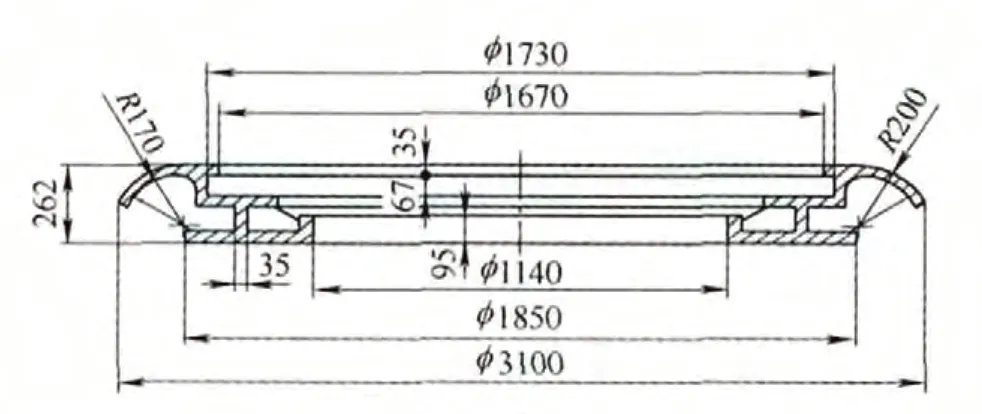

(1)芯盒 由一个实样模及配套芯盒改为只用2~4个芯盒即可完成。下环铸件零件结构如图1所示。

图1

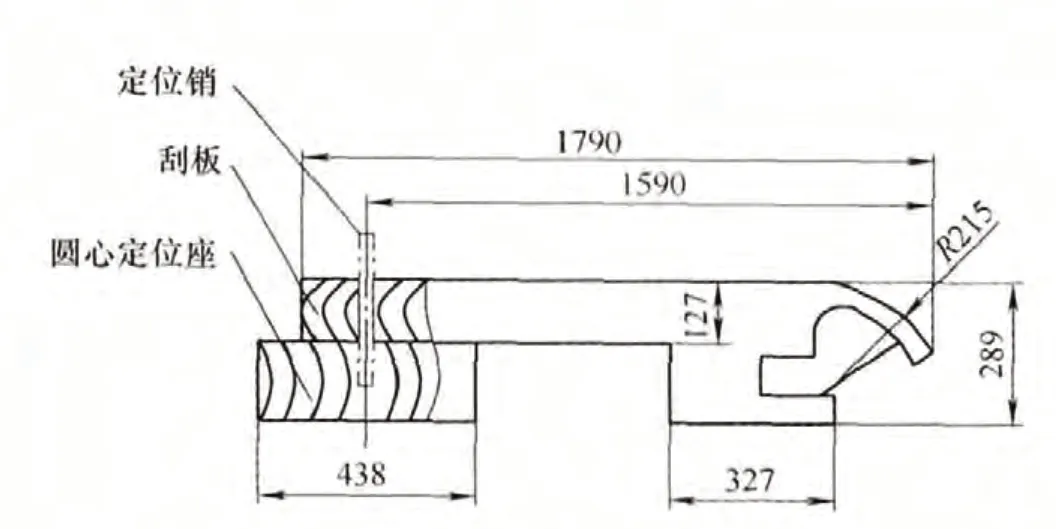

(2)铸件分析及木模样制作 该下环铸件材质为ZG270-500,截面形状较为复杂,在其环状底面又分布着六等份的加强筋,铸件收缩率按常规选取2%,因为砂型铸造,铸件毛重较大,加工面的单边余量选取顶面8mm、底面6mm。木模样按回转体的半径截取截面处的尺寸,适当留出加工余量后做出刮板、定位销及圆心定位座,如图2所示。

图2

(3)砂型制作 根据铸件的结构特点,我们决定采用水玻璃CO2硬化石英砂刮板造型,其生产要点是:①通过设置在刮板上与铸件的截面形状和尺寸相应的工作面,在造型时绕定点(即定位销)旋转,将外形刮出所需形状和尺寸的砂型。②利用制作芯盒的办法按6~12等份把铸件的空(芯)腔位置在砂型上装配组合连接,使其形成铸件的完整砂芯。③最后通过刮板上的定位标志将不同规格的砂芯组合及围芯操作,然后将内腔周边的浮砂扫除干净即完成砂型的制作工序。

(4)砂型尺寸检验 由于这种造型生产工艺是用刮板及砂芯组合拼装而成,因此在完成外模及内腔的装配组合工作后,必须对各连接处的主要尺寸进行检验,这样也有利于检验刮板及芯盒的尺寸是否合格,为进入下一步工序打下良好基础。

(5)合理设置浇注系统及冒口 为了保证钢液能够快速而平稳地流入型腔,决定采用半开放式双层环形浇注系统,直浇道和内浇道直径均为80mm,横浇道直径为90mm。根据实际生产情况观察,钢液充型平稳,未发现有吸气、塌箱、崩漏钢液及上下两层内浇道同时进液现象。另外,为使铸件组织致密,获得无缺陷的优良铸件,加强对铸件的补缩效果,考虑全部采用腰圆形保温冒口,在内圆放置3个1#冒口,在外圈法兰部位放置4个均匀分布的2#冒口,如图3所示。

图3 下环铸件浇冒口系统示意

2.浇注工艺

浇注前钢液要在浇包内静置5min,保证去除杂质及脱氧完全后,温度合适时才能开始浇注。浇注时浇注速度采用先快后缓再慢原则,并在砂型四周及冒口处点火引气,在浇注结束时要补浇冒口,最后在冒口上覆盖无碳保温覆盖剂。

3.改进效果

铸件在铸型内保温两天后开箱落砂,经清理铸件轮廓清晰,表面整洁,割除浇冒口后进一步检验,外观尺寸完全符合图样要求,超声波检测也达到了Ⅱ级标准。附铸试块的力学性能各项指标也符合客户要求。在后续的机械加工过程中,没有发现大的气孔、缩孔、夹渣等铸造缺陷,加工余量设计合理,尺寸重复性好,既节约了加工工时,又降低了生产成本。

4.产生效益

此工艺由大型实样模改为分割小砂芯盒,单是从木材消耗上就可减少3/4以上,而且在造型时型腔四周与钢液接触面采用新面砂,其余部位用旧砂填充,可减少新砂一半的用量,再加上人工能够合理分配,避免怠工现象,增加了工时的利用率,此三项在节能降耗方面经济效益较为可观。

造型方面,由原来的3人两天完成一件到现在的3人一天即可完成,节省了三个工时,新砂用量由原来的每吨铸件用砂900kg减少到450kg。该类铸件生产了约400t,累计节约材料人工费16万多元。

另外,该造型方法避免了实样起模时容易脱落伤人、翻砂箱时存在危险的现象,达到了安全生产,且由于生产周期短,及时交货,提高了我厂的信誉。

此新工艺试制成功后,以其操作简便,劳动强度较低,耗材少,成品率高而深受工人的欢迎,现已由大型圆环、对称铸件发展到内腔复杂的较大盖类铸件,并推广到我厂所有铸造车间。

5.结语

大型圆环铸件的刮板、拼芯造型新工艺推广应用后,我厂依照此新工艺生产了50个系列200多个品种的铸件,产品合格率达100%,既解决了历年来的生产难题,又节约了木模费用及大量的原材料,生产成本大幅降低。同时,由于节省了较多的木材,实现了绿色铸造,从而提高了铸件生产的市场竞争力,达到了技术攻关的目的。