大型挖泥泵叶轮铸造缺陷分析及对策

石家庄强大泵业集团有限责任公司(河北 050035)冯晓冉

我公司是生产挖泥泵的专业厂家,有多年的制造经验,大型挖泥泵叶轮结构复杂,铸造难度较大,容易出现多种铸造缺陷,我们通过对造成各种缺陷原因的详细分析,找到了提高叶轮铸造质量的办法,使我公司生产的大型挖泥泵叶轮铸件合格率达到95%以上。下面以典型的叶轮铸件为例,阐述铸造缺陷分析及对策

1.叶轮轴头冒口和盖板处冒口颈的缩孔与缩松

轴头冒口出现缩孔、缩松的主要原因:通常轴头的壁厚在200mm左右,热节较大,从而需要更多的铁液进行补缩,而实际生产中往往由于设计的冒口高度或冒口直径不合理导致补缩能力不足,且普通冒口的补缩效率难以满足要求。

解决措施:对轴头冒口采用发热冒口,保证冒口高度(700WN轴头冒口需达500mm以上,800WN叶轮冒口需保证在600mm以上),浇注完毕后5~10min对冒口补浇并使用发热覆盖剂。

盖板处冒口缩孔与缩松的主要原因:冒口颈处型砂过热引起呛火而造成气缩孔。

整改措施:取消砂型冒口座,改用陶瓷成形冒口座,从而增加耐火度,同时配合使用发热冒口,增强补缩能力,效果较好。采取改进措施前后冒口状态见图1~图4。

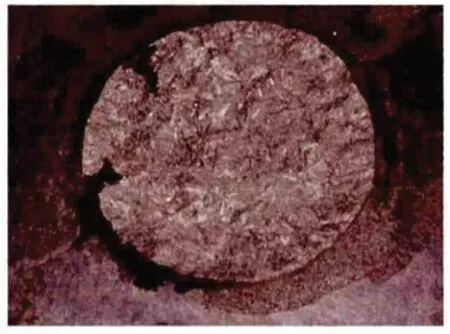

图1 改进前轴头冒口缩孔

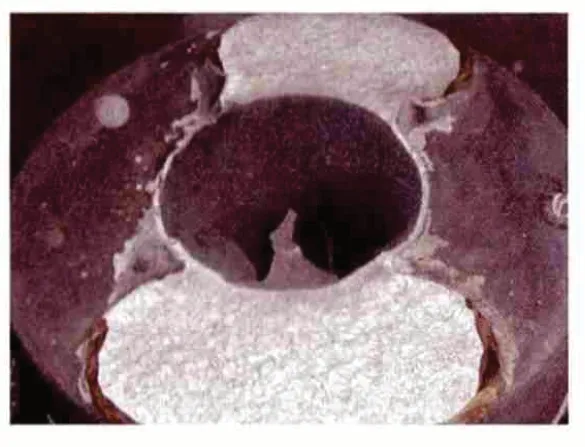

图2 改进前盖板冒口黑心

图3 改进后轴头冒口缩孔消失

图4 改进后盖板冒口黑心消失

2.叶轮/叶片/叶墙与前后盖板相交圆弧根部的粘砂、气孔、缩孔、缩松

产生的主要原因:该处造型后多为尖角或圆弧较小,浇注后在该处因砂型过热引起气孔和化学粘砂,此外还与树脂加入量偏多有关系。

解决措施如下:

(1)在设计许可范围内增大盖板和叶片相交处的圆弧,以消除尖角现象。

(2)控制断芯处的披缝厚度,不能过大。

(3)造型时在该处使用激冷效果较好的铬铁矿砂,以增大耐火度和激冷速度。

(4)在保证砂型强度的基础上,规范树脂加入量,根据生产实践,700WN以下的叶轮树脂加入量不超过1.6%,700WN以上叶轮不超过1.8%,树脂加入量得到控制后,发气量会相应减少。

(5)在合箱后至浇注前用热风机进行烘烤。使用时将热风机的出风管从冒口根部向型腔引入,要避免出风管口直接冲着砂型(芯),烘烤时间为4~6h,出风口的温度要控制在120~150℃,在浇注前半小时将烘烤设备撤出。

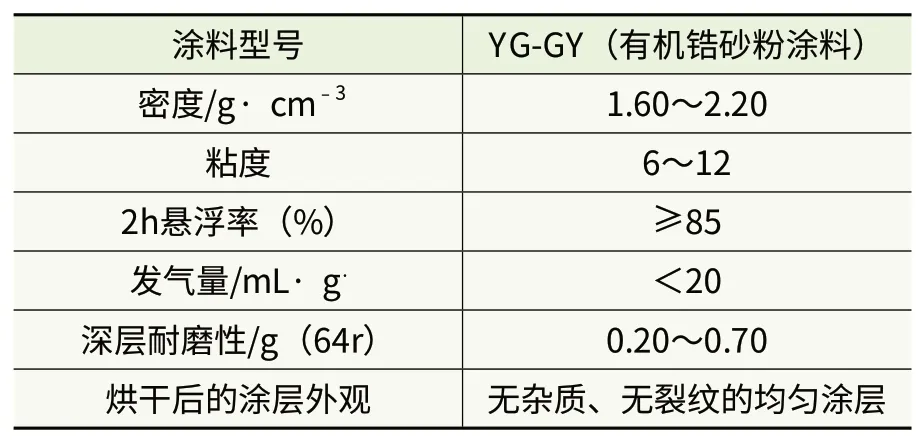

(6)加强盖板和叶片相交处的涂料涂刷并手工打磨圆角。为控制打磨圆角的操作质量,制作圆弧卡板,这样可确保在实施和检查环节都有依据。此外涂料的质量对叶轮产生气孔也有影响,其耐火度等性能应符合现场使用要求,见附表。

涂料性能要求

改进前后铸件质量状况见图5、图6。

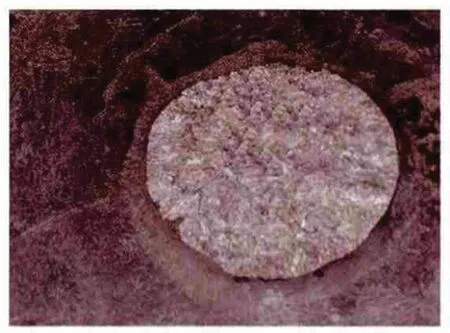

图5 改进前盖板与叶片相交处气孔、缩孔

图6 改进后流道内表面光洁

3.叶轮加工后盖板加工面与轴头端面存在夹砂和渣孔

产生的主要原因如下:

(1)叶轮生产工艺多采用组芯造型,可能在组芯后残留散砂。

(2)形成铸件表面的砂型紧实度不够,浇注过程中受铁液冲刷脱落后进入型腔并滞留在加工面和轴头端面。

解决措施如下:

(1)砂型表面一定要舂实,保证有足够的紧实度。

(2)在下箱型腔的最低面增加集砂孔3个,用来收集组芯时产生的散砂,防止其进入铸件中。

(3)采用专业的陶瓷浇道(带有子母扣)将铁液与浇道彻底隔绝,防止由浇道进入砂子。

(4)在浇道末端增加集渣包。

改进前后效果见图7、图8。

图7 改进前加工后表面

图8 改进后加工表面

4.叶轮出水口及前盖板外缘产生冷隔

产生的主要原因有:

(1)浇注时间较长,铁液温度降低。

(2)金属液压头不足。

(3)浇注初期有断流。

解决措施如下:

(1)根据浇注重量在工艺卡片上给出浇注时间,定专人监督浇注过程。

(2)保证浇口压头高度不低于200mm。

(3)做池形浇口盆,防止浇注过程中断流。

改进前后效果见图9、图10。

图9 盖板外缘和叶片冷隔

图10 采取措施后无冷隔

5.叶轮流道宽度不均、超差

分析原因主要是芯盒多为玻璃钢,在实际生产中由于模样的变形和操作原因造成一个叶轮的几枚砂芯尺寸不均或个别超差。对应的解决措施:一是加强对模样尺寸的监控,每次制芯时由技术员对模样的关键尺寸进行检查确认,合格后再生产;二是合箱时由工序检验员对每枚砂芯进行尺寸检查与记录,保证合格后再生产。

6.叶轮盖板外缘裂纹

分析原因主要是铁液成分中部分元素超标,以及打箱过早。

解决措施如下:

(1)严格控制铁液中硫、磷的含量(wS<0.1%、wP<0.1%),不合格的坚决不出炉。

(2)合箱时控制披缝厚度(披缝在5mm以下),打石棉绳不能过多。

(3)严格执行大叶轮压箱工艺,700WN以上叶轮压箱时间不少于8天,浇注3~5h后去压铁,浇注24h后将冒口周围型砂松动,48h后松动上箱,杜绝打箱过早,打箱前需测温,要保证在300℃以下才出箱,另外注意打箱过程中不允许碰撞铸件。

7.叶轮静平衡找偏时偏重较大

造成这一情况的主要原因:铸件盖板和叶片厚度不均匀和加工基准的影响。解决措施:一是加强对模样尺寸精度的控制,通过下芯合箱时的测量和验箱验证模型的尺寸精度,下芯时务必将叶片厚度调匀。二是生产前与机加工车间及时沟通,明确加工基准的位置和要求,明确去重的部位及要求。

8.结语

质量是企业发展的法宝,通过改进措施后生产的高质量的大型挖泥泵叶轮,为公司占领和巩固疏浚市场奠定了坚实基础,不仅为公司创造了较大的经济效益,而且有效提高了公司在行业内的竞争力。