橡胶金属复合制品镀锌层蓝白钝封闭工艺研究

邓建青*,李斌,殷相胜

(株洲时代新材料科技股份有限公司,湖南 株洲 412000)

橡胶金属复合制品广泛用作火车、飞机、机械工程等领域的减震元件,其防腐措施通常是电镀锌。部分橡胶金属质制品因外观要求,镀锌后需进行白色钝化处理,但白色钝化膜的防腐性差[1]。为保证其防腐效果,需对锌层进行封闭处理。根据橡胶的耐介质性[2]、胶粘剂粘合理论和胶粘剂选用等方面考虑因素[3],在选用封闭剂时应兼顾封闭剂的防腐效果及其对橡胶粘合等性能的影响。本文选用Seal 300w、LD-5962、LD-5961和Slotofin-11 等4 种封闭剂,对比研究了采用不同封闭剂对镀锌的橡胶金属复合制品进行封闭处理后的效果。

1 实验

1.1 实验材料

荷兰杜尔公司封闭剂Seal 300w,重庆立道化工封闭剂 LD-5962 和 LD-5961,浩精化工封闭剂Slotofin-11。

1.2 实验方案

(1)按铵盐镀锌工艺镀锌后对样品进行蓝白钝化。铵盐镀锌的工艺参数为:柠檬酸50~70 g/L,氯化铵220~250 g/L,氯化锌30~40 g/L,硫脲1~2 g/L,聚乙二醇1~2 g/L,pH 5~6,温度5~35°C,电流1.0~1.5 A/dm2。蓝白钝的工艺参数为:铬酸酐2~5 g/L,氟化钠2~4 g/L,硝酸30~50 mL/L,硫酸10~15 mL/L,室温,钝化时间2~10 s(钝化后在空气中停留5~15 s)。

(2)分别按各封闭剂的规定参数要求,用各封闭剂工作液浸涂样品后,在60°C 下烘烤60 min;初步试验封闭后产品的耐盐雾能力。

(3)调整封闭剂浓度或工艺,使各封闭剂达到最佳防腐水平,确定可满足要求的封闭剂型号。

(4)选择满足耐盐雾试验要求的封闭剂制作样品,对其粘合性能、户外耐候性等进行检测。

1.3 性能检测

(1)盐雾试验:按GB/T 10125–2012《人造气氛腐蚀试验 盐雾试验》中的中性盐雾试验法执行,采用GT-7004-L 型盐水喷雾试验机,试样表面与垂直方向呈15°~20°;试验结束后拿出放置30 min,再用自来水将残留盐溶液冲洗干净,用纸轻轻吸干水分,检查试样并判断结果。要求中性盐雾试验72 h 无白锈,360 h无红锈。

(2)粘合性能:目测粘合状态,用剥离试验法检验粘合力和附胶率。要求破坏力大于35 kN,附胶率大于95%。

(3)户外耐候性[4]试验:按GB/T 1767–1979(1989)《漆膜耐候性测定法》执行,试验环境为含污染物较多、粉尘含量高的城市工业大气,要求户外放置3 个月后锌层表面无明显的色泽变化。

(4)其他检测:目测外观色泽;按GB/T 1731–1993《漆膜柔韧性测定法》测定封闭膜的柔韧性;按GB/T 6739–2006《色漆和清漆 铅笔法测定漆膜硬度》检测封闭膜的硬度。要求产品可用于户外运动物体,封闭膜需连续,有一定硬度(≥HB)和韧性(≤2 mm)。

2 结果与讨论

2.1 耐盐雾试验能力

2.1.1 初步试验

初步试验结果见表1。

表1 调整工艺前中性盐雾试验结果Table 1 Results of neutral salt spray test before adjusting process conditions

从表1 可知,按各产品的正常浓度配槽封闭处理所得样品,仅Seal 300w 达到中性盐雾试验72 h 无白锈的水平,LD-5961 的效果明显比其他3 种差。LD-5961和LD-5962 为重庆立道的产品,适用于不同场合,其产品说明书也表明LD-5962 的防腐性能优于LD-5961;白锌高防腐要求中性盐雾试验至少72 h 无白锈,从实验结果看,仅Seal 300w 可达到,但LD-5962 和Slotofin-11 的耐中性盐雾试验结果也较接近72 h 无白锈的要求。以下将通过调整工艺重点研究Seal 300w、LD-5962 和Slotofin-11 在橡胶金属复合制品上的白锌封闭效果。

2.1.2 工艺调整试验

将LD-5962 改为原液直接使用、不进行稀释;Slotofin-11 按规定浓度和操作条件进行二次封闭处理。调整工艺后的试验结果见表2。从表2 可知,Seal 300w性能稳定;LD-5962 和Slotofin-11 按其说明书规定浓度开槽所做样品均未能达到耐中性盐雾试验72 h 无白锈的要求,但调整工艺后二者均可满足此要求,说明封闭剂的封闭效果和实际工艺密切相关。

表2 调整工艺后中性盐雾试验结果Table 2 Results of neutral salt spray test after adjusting process conditions

工艺调整能提升封闭效果的原因是:提高开槽浓度可增加封闭剂在锌层表面的残留,即增大了封闭膜层的厚度,从而提高了防腐性能;二次封闭即在第一次封闭膜上增加一层封闭膜,也使膜层厚度增大,防腐性能相应提高。

2.2 对产品粘合性能及橡胶的影响

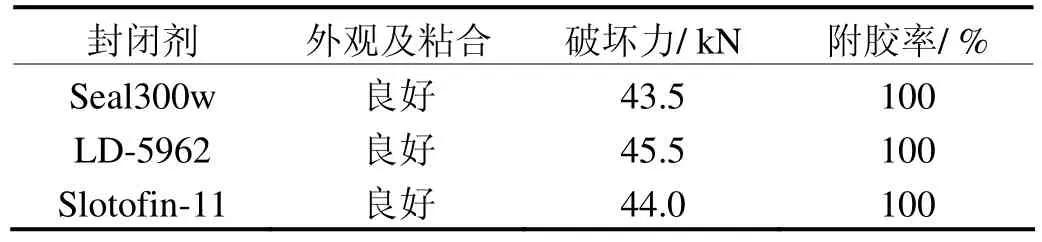

各封闭剂对橡胶金属复合制品性能影响的试验结果见表3。

表3 封闭剂对橡胶粘合性能的影响Table 3 Effect of sealing agent on bonding performance of rubber

从表3 可知,Seal 300w、LD-5962 和Slotofin-11试验样品的破坏力和附胶率均在合格范围且无明显差别;Seal 300w、LD-5962 和Slotofin-11 3 种封闭剂对产品的粘合及橡胶性能无明显影响。究其原因可能是:

(1)橡胶本身具有一定的耐水、耐溶剂、耐酸碱、耐化学品性能,所以能经受住镀锌和封闭工艺中浸泡等处理的影响。

(2)Seal 300w、LD-5962 和Slotofin-11 均为水性溶液,短时间接触水溶液不会对橡胶的粘合及性能造成明显影响。

(3)封闭工艺要求的烘烤温度远低于橡胶的硫化温度,不会明显影响橡胶的性能。

2.3 户外耐候性

户外耐候性试验结表明,Seal 300w 封闭样品在非雨天时情况良好,但雨后24 h 内试片表面即开始出现白色腐蚀物;LD-5962 在户外放置4 个月后,外观无明显变化;Slotofin-11 在放置20 d 后表面封闭层局部明显变暗,该现象维持了4 个月仍无明显变化。由此可知,LD-5962 的户外耐候性远远优于Seal 300w 和Slotofin-11,而Slotofin-11 除出现变色外无其他异常。其原因是Seal 300w 干燥后会形成粉状附着层,不耐雨水冲刷和干湿交替变化的影响;Slotofin-11 和LD-5962干燥后,其表面均形成一层固化交联膜,有一定的耐水冲刷和耐腐蚀性。

2.4 综合性能

不同封闭膜的外观及重要性能见表4。

表4 不同封闭剂的综合性能Table 4 Overall performance of different sealing agents

从表4 可知,从封闭膜的外观、耐盐雾性、耐候性、韧性、附着力等方面综合分析,Seal 300w 封闭膜为粉状,易掉落,不能经受雨水冲刷和砂石的轻度打击,不宜选用;Slotofin-11 和LD-5962 的各项性能均较好,其封闭膜粘合牢固,能经受一定的雨水冲刷和轻度的砂石打击,且耐酸碱性强,但返工时难以除去,不便返工、要求一次操作合格,对生产过程控制的要求较高。

因此,相对于Seal 300w,Slotofin-11 和LD-5962的各项性能均较好。由此可推断,交联固化型封闭膜的整体性能比粉状封闭膜优越。这是因为封闭过程是封闭液渗入钝化膜网架结构内,对网架结构中的孔隙进行填充,从而达到有效阻止腐蚀物进入的效果。干燥后成粉状的封闭膜不能对钝化膜表层产生保护作用,而交联固化膜则可在钝化膜表面形成一层紧密附着的保护膜,同时填充孔隙和保护外表面。

3 结论

(1)不同封闭剂的使用效果和实际工艺密切相关,可通过调整工艺来改善效果,如改变开槽浓度,采用二次封闭等。

(2)Seal 300w、Slotofin-11 和LD-5962 封闭剂对橡胶金属制品的粘合性能都无明显影响,都能达到耐中性盐雾试验72 h 无白锈的要求;但Seal 300w 的户外耐候性能不佳,Slotofin-11 和LD-5962 各方面的性能都较好。

(3)交联固化型封闭膜的整体性能比粉状封闭膜更优越。

(4)封闭剂在产品表面均有较多残留,交联固化封闭膜难以除去,返工性差、要求一次操作合格,对生产过程的控制要求较高。

[1]《电镀手册》编写组.电镀手册(上册)[M].北京:国防工业出版社,1988:234-235.

[2]梁星宇,周木英.配方与基本工艺[M]//《橡胶工业手册》编写小组.橡胶工业手册(第三分册).修订版.北京:化学工业出版社,1996:400-419.

[3]李盛彪,黄世强,王石泉.胶粘剂选用与粘接技术[M].北京:化学工业出版社,2002:1-29.

[4]樊新民.表面处理工实用技术手册[M].南京:江苏科学技术出版社,2003:568-569.