硫酸盐三价铬滚镀黑铬工艺研究

郭崇武

(广州超邦化工有限公司,广东 广州 510460)

20 世纪70年代,C.Barnes 和J.J.B.Ward 发明了三价铬黑铬电镀技术[1],用于代替重度污染的六价铬电镀。随后,国内外相继报道了一些三价铬电镀黑铬工艺的研究和应用状况[2-9]。2008年开始,国内出现了较旺盛的市场需求,并且一直在以较快的速度增长。三价铬电镀黑铬有硫酸盐和氯化物两个体系,氯化物体系占有较大的市场份额。氯化物三价铬黑铬镀液使用含硫的氨基酸作发黑剂,得到的镀层一般为铬–铁–硫合金镀层,由于发黑剂的分解产物严重影响三价铬的沉积速率,致使镀液使用一个月后镀层含铬量明显降低,耐腐蚀性达不到高端产品的技术要求。硫酸盐三价铬黑铬镀液和镀层性能都较好,但价格较高,主要应用于高端产品的电镀,目前,主要有麦德美118230、赛德克SurTec 882、瑞期RTC-741 和超邦Trich-7677等产品。

枪色电镀具有很大的市场,目前,锡–钴和锡–镍以及锡–钴–镍合金枪色电镀占主导地位。与这些传统枪色电镀相比,三价铬黑铬镀层的耐磨性和耐腐蚀性具有明显的优势。因此,三价铬黑铬电镀具有巨大的市场潜力,但目前只有挂镀工艺形成了规模化生产,还满足不了日益增长的市场需求。为此,在Trich-9289三价铬电镀工艺研究的基础上[10],笔者开发了Trich-7377 硫酸盐体系三价铬滚镀黑铬新工艺。

1 Trich-7377 工艺介绍

1.1 工艺特点

镀液覆盖能力好,适用于滚镀,沉积速率较快,滚镀能够获得0.1 μm 厚的镀层;镀层含60%左右的金属铬,还含有其他金属和非金属元素,呈枪黑色,耐腐蚀性高,耐磨性好;镀液稳定,便于维护。

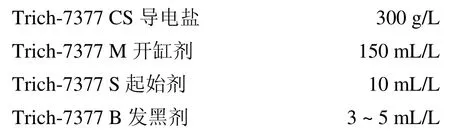

1.2 配方与工艺

1.3 镀液的配制

(1)注入3/5 规定体积的纯水于镀槽中,加热至55°C。

(2)在不断搅拌下缓慢加入Trich-7377 CS 导电盐使其溶解。

(3)加入Trich-7377 M 开缸剂,再加活性炭0.5 g/L,搅拌30 min 后过滤镀液,过滤后清洗滤芯,避免活性炭过多地吸附镀液中的配位剂。

(4)以Jk=0.5~1.0 A/dm2电解2 h 以上。

(5)加Trich-7377 S 起始剂、Trich-7377 B 发黑剂和Trich-7377 WA 润湿剂。

(6)在50~55°C 下,加质量分数为30%的碳酸钠溶液调节镀液pH 至3.3 左右,加水至规定体积。

(7)降温至40°C,试镀。

2 镀液性能

2.1 覆盖能力

用市场上现有的三价铬镀液镀赫尔槽试片,镀层一般能覆盖到距离阴极近端8 cm 处,阴极远端有2 cm宽的区域没有镀铬层,选择覆盖能力最好的镀液在最佳条件下施镀,镀层覆盖试片的宽度也不会超过9 cm。

滚桶的导电面积小,对电流的阻力较大,与挂镀不同,滚镀只能在较低电流密度下进行,要求镀液必须有较高的覆盖能力。生产实践表明,赫尔槽试片只有被镀层完全覆盖,才能满足滚镀生产的要求。正因为如此,三价铬电镀还迟迟未能在滚镀线上投入生产。只有采用改进工艺提高镀液的覆盖能力,才有可能实现滚镀三价铬。试验发现,铵盐对三价铬镀液的覆盖能力影响较大,随铵盐浓度的提高,镀液的覆盖能力下降,因此,滚镀三价铬镀液中不能含有铵盐。此外,配位剂的配位能力越强,镀液的覆盖能力越差,因此,滚镀三价铬不能使用强配位剂。

以Trich-7377 滚镀三价铬的工艺配方进行267 mL赫尔槽试验,试片先镀光亮镍,再镀三价铬。取三价铬镀液,分别在35、40 和45°C 温度下,以3 A 电流镀5 min,取出试片后水洗、吹干。试片被镀层全部覆盖,镀层为枪黑色并且全光亮,镀液覆盖能力能够满足滚镀要求。与挂镀三价铬镀液相比,本工艺在提高镀液覆盖能力方面取得了新的突破。

2.2 沉积速率

用武汉材料保护研究所生产的DJH-D 电解测厚仪测定上述赫尔槽试片黑铬层厚度并计算沉积速率,按Watson 方法计算试片上各对应点的电流密度[11],结果列于表1。随温度升高,试片高电流密度区的沉积速率迅速增大,中电流密度区沉积速率增加比较缓慢,低电流密度区沉积速率基本不变。在低于0.9 A/dm2的电流密度下就能够获得三价铬镀层。电流密度大于1.5 A/dm2时,镀液的沉积速率令人满意,小于该值时,沉积速率下降较快,镀液的性能还不够理想,有待进一步的研究和提高。

表1 镀液的沉积速率和对应的电流密度Table 1 Chromium deposition rate of the plating solution and corresponding current density

用Trich-7377 三价铬镀液进行滚镀试验,在40°C下电镀30 min 能够得到0.1 μm 厚的黑铬镀层,满足目前顾客的要求。滚镀工件的电流密度较小,表1 中试片中低电流密度区的数据基本能反映Trich-7377 工艺的滚镀情况,在35~45°C 范围内,镀液的沉积速率变化不大。

2.3 镀液的稳定性

配制Trich-7377 镀液进行267 mL 赫尔槽试验,3 A电流镀3 min,按工艺要求和化学分析数据补加镀液所需成分,连续镀500 个试片。镀液的覆盖能力和镀层色泽基本保持不变。镀液的沉积速率有一定程度的下降。其原因是发黑剂中有一种中间体的分解产物对沉积速率有不良影响。在试生产线上开缸进行滚镀试验,Trich-7377 镀层呈枪黑色,色泽均匀,未出现异常现象,镀液的各项性能满足滚镀要求。

3 工艺参数制定与维护

3.1 滚桶转速和装载量

三价铬的电极电位较低,在pH 较低的条件下,只发生氢离子得电子生成氢气的反应。赫尔槽试片阴极远端无镀层的现象表明,在镀液的pH 范围内,三价铬离子并不是一通电就能实现电沉积。电镀开始时,首先发生氢离子生成氢气的反应,镀件表面pH 升高到一定数值后,三价铬才能获得电子生成金属铬。搅拌镀液会降低阴极表面扩散层的厚度,不利于低电流密度区阴极表面附近镀液pH 的升高,导致镀液的覆盖能力下降。用玻璃棒轻微搅拌三价铬镀液,就会使赫尔槽试片的受镀面积减少10%左右,因此,滚镀三价铬只能采用较低的滚筒转速。滚镀试验表明,以1~5 r/min的滚桶转速试镀,能够获得良好的镀层,在6 r/min 以上试镀,低电流密度区镀层发暗。

滚桶装载量较大时,镀件的平均电流密度就会降低,不利于镀件低电流密度区的电镀。滚桶装载量较小时,镀件压不住滚桶中的阴极头,造成导电不良,甚至出现镀层烧焦现象。试验表明,滚桶的装载量为镀槽体积的1/3 比较适宜。

3.2 镀槽电压

由表1 可知,与其他镀种相比[12-13],三价铬镀液在低电流密度区的沉积速率下降得较快。因此,滚镀三价铬需要采用较高的槽电压,以保证镀件能够获得较大的电流密度。滚镀试验表明,镀槽电压在10~12 V比较适宜。

3.3 镀液温度

试验表明,当温度降低时,三价铬镀液的覆盖能力增强,但沉积速率下降[14-15]。从覆盖能力的角度考虑,滚镀三价铬宜采用较低的镀液温度;从沉积速率考虑,温度又不宜太低。根据滚镀试验结果,本工艺选择的温度范围为35~45°C。温度低于35°C 时,赫尔槽试片阴极近端出现漏镀现象,因此,镀液不宜在35°C 以下工作。在50°C 试镀,镀槽状况良好,但耗能较高。超过50°C 时,镀液的稳定性下降。

3.4 镀液pH

试验表明,pH 低于工艺下限和高于工艺上限时,硫酸盐三价铬镀液的覆盖能力都会降低,pH 在工艺范围内时,其变化对覆盖能力几乎没有影响,对沉积速率也没有影响[14]。本工艺选择pH=3.0~3.5。由于所用配位剂的配位能力较弱,当pH 高于工艺上限时,三价铬离子就有生成羟桥式聚合物的趋势[16],影响三价铬的沉积速率。

由于水分子在阳极上电解生成氢离子的量大于水在阴极上电解生成氢氧根的量,在三价铬电镀过程中镀液的pH 会下降,需要经常用质量分数为30%的碳酸钠溶液调高pH。

3.5 Trich-7377 CS 导电盐

Trich-7377 CS 导电盐由硫酸盐和硼酸等组成,具有保证镀液导电性和稳定镀液pH 的作用。镀液中含有60~70 g/L 的硼酸,根据硼酸的分析数据补加导电盐,向镀液中补加5 g/L 导电盐,则硼酸提高1 g/L。

3.6 Trich-7377 M 开缸剂

Trich-7377 M 开缸剂提供三价铬盐和配位剂等成分。镀液中三价铬离子的质量浓度为5~10 g/L,一般控制在8 g/L 左右,根据分析数据补加,向镀液中加18 mL/L 补充剂,可提供1 g/L 的金属铬。

3.7 Trich-7377 S 起始剂

Trich-7377 S 起始剂是超邦化工自主研发的三价铬电镀添加剂,起促进铬沉积和提高镀层光亮度的作用,只在开缸时使用。与同类产品相比,Trich-7377 S起始剂在业内具有较大的领先性。

3.8 Trich-7377 A 添加剂

Trich-7377 A 添加剂与Trich-7377 S 起始剂中的成分相同,但含量不同,用于维持镀液的沉积速率和镀层光泽,过量使用会导致镀层发雾和镀液的覆盖能力下降。添加剂的补加量应根据赫尔槽试验结果确定,其参考数量为100~150 mL/(kA·h),要遵循少加、勤加的原则。该添加剂的分解产物对镀液的覆盖能力有不良影响,需要及时用1~2 g/L 活性炭处理镀液4 h 并过滤镀液。用活性炭处理后一般需要补加该添加剂0.5~1.0 mL/L。镀液中有机杂质较多时应加1 g/L 双氧水氧化处理后再加活性炭吸附。

3.9 Trich-7377 B 发黑剂

Trich-7377 B 发黑剂使镀层呈枪色,并可提高沉积速率和镀液的覆盖能力,应根据赫尔槽试验结果补加发黑剂,若镀层不能完全覆盖试片,则表明镀液中发黑剂含量偏低。发黑剂不能过量,否则将导致镀层耐腐蚀性下降。一般情况下,可按300~400 mL/(kA·h)补加发黑剂。

3.10 Trich-7377 WA 润湿剂

Trich-7377 润湿剂用于降低镀液的表面张力和抑制铬雾,避免镀层产生针孔,提高镀层的耐腐蚀性,并具有提高阴极电流密度上限的功能。润湿剂的补加量为100~150 mL/(kA·h)。当镀液中润湿剂含量偏低时,赫尔槽试片在高电流密度区的沉积速率下降,甚至可能漏镀。由于该润湿剂的吸附性较强,用活性炭处理镀液后,需要按开缸量补加润湿剂。

3.11 Trich-7377 CA 配位剂

Trich-7377 M 开缸剂中含有配位剂,正常生产中一般不需要补加Trich-7377 CA 配位剂。当镀液中配位剂含量偏低时,赫尔槽试片中低电流密度区出现气流冲刷痕,三价铬的沉积速率下降。需向镀液中补加该配位剂20 mL/L,加热镀液至55°C,保温2 h 以上。

4 镀层性能

按照顾客要求,对滚镀黑铬镀层的性能和外观进行测试。黄铜件滚镀光亮镍(10.64 μm)和Trich-7377三价铬黑铬(0.12 μm),用超邦化工的Trich-651 防变色剂处理,纯水清洗后烘干,分别进行以下性能测试:

(1)按照GB/T 10125–1997《人造气氛腐蚀试验盐雾试验》进行48 h 中性盐雾试验,镀层无明显变化。

(2)用人造汗液将软布浸湿,再用该软布摩擦镀件表面2 min,摩擦220 次,120 min 后观察,镀层无肉眼可见的变化。

(3)按照GB/T 2423.3–2006《电工电子产品环境试验 第2 部分:试验方法 试验Cab:恒定湿热试验》,在40°C 和相对湿度为93%的条件下试验168 h,镀层无肉眼可见的变化。

(4)按照GB/T 5270–2005《金属基体上的金属覆盖层 电沉积和化学沉积层 附着强度试验方法评述》,用热震法测试,镀层没有起泡和脱落。

(5)在显微镜下放大1 500 倍观察,镀层光滑,无裂纹,无孔隙。

综上可知,滚镀黑铬镀层的各项性能满足目前行业要求。

5 结语

三价铬滚镀黑铬工艺的开发,有望将三价铬电镀扩展到更广的应用空间。Trich-7377 工艺填补了三价铬滚镀黑铬的空白,并且具有镀液稳定,操作简单,便于维护的优点。对于日益增长的市场需求,该工艺有较好的应用前景。

[1]BARNES C,WARD J J B.Electrodeposition of black chromium:US,4196063 [P].1980–04–01.

[2]屠振密,杨哲龙,张景双,等.三价铬电镀黑铬新工艺研究[J].防腐包装,1987 (5):27-29.

[3]孙玉莲,江玉和,周肇季.三价铬镀液沉积黑铬镀层的研究[J].电镀与环保,1987,7 (4):9-10.

[4]BAYATI M R,SHARIAT M H,JANGHORBAN K.Design of chemical composition and optimum working conditions for trivalent black chromium electroplating bath used for solar thermal collectors [J].Renewable Energy,2005,30 (14):2163-2178.

[5]刘存琨,屠振密,李宁,等.三价铬镀液电镀黑铬工艺研究[J].电镀与精饰,2008,30 (7):39-41.

[6]黄恩礼.三价铬电解液电镀黑铬工艺及市场现状[J].电镀与精饰,2010,32 (9):25-26,30.

[7]郭崇武,赖奂汶.硫酸盐体系三价铬常温电镀黑铬工艺[J].电镀与涂饰,2012,31 (7):9-11.

[8]郭崇武,赖奂汶.一种硫酸盐三价铬电镀黑铬工艺的应用[J].电镀与精饰,2013,35 (5):9-11.

[9]丁运虎,毛祖国,肖伟平,等.硫酸盐体系三价铬电镀黑铬的工艺[J].材料保护,2013,46 (5):33-35.

[10]郭崇武,赖奂汶.硫酸盐体系高效三价铬电镀装饰铬新工艺[J].电镀与涂饰,2012,31 (6):9-12.

[11]曾华梁,吴仲达,陈钧武,等.电镀工艺手册[M].北京:机械工业出版社,1989:821-823.

[12]郭崇武,易胜飞.钢铁件直接焦磷酸盐镀铜工艺研究[J].电镀与精饰,2009,31 (8):11-14.

[13]郭崇武.无氰碱性镀锌工艺及镀层性能[J].电镀与精饰,2014,36 (1):9-11,40.

[14]郭崇武,赖奂汶.硫酸盐体系快速镀三价铬工艺[J].电镀与涂饰,2011,30 (10):13-16.

[15]郭崇武,赖奂汶.氯化物体系三价铬镀铬沉积速率的影响因素[J].电镀与涂饰,2013,32 (12):21-23.

[16]李国华,赖奂汶,黄清安.三价铬镀液中配体的作用[J].材料保护,2005,38 (12):44-46.