风电行星轮锻件组织均匀性对渗碳淬火力学性能的影响

顾晓明,姜维杰

行星轮是风电齿轮箱中的重要零件,行星传动是风电齿轮箱中最容易出故障的一级传动,因此要求行星轮具有足够强度、刚度和韧性,硬齿面及韧性心部将实现更好耐磨性能及高冲击韧性。齿轮箱设计初衷是实现最小机械噪声,但由于齿面磨损,齿轮箱噪声将增加,提高表面硬度及耐磨性将降低齿轮箱噪声,就这一点而言,渗碳齿轮硬齿面、韧性心部对于降低噪音是个优势。

当要求长的疲劳寿命及高韧性时,普通低合金钢作为渗碳是不适用的,高性能镍铬钼钢能提供更深的淬透性能及高疲劳强度。当前18CrNiMo7-6已成为风电齿轮箱的主流标准齿轮钢,0.15%~0.5%钼元素添加入渗碳钢中,用于提高心部低碳区淬透性能及表面高碳区韧性,对于大截面风电齿轮零件尤为显著。

一、试验产品

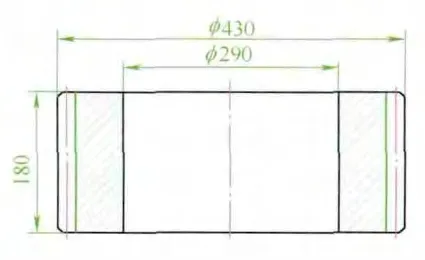

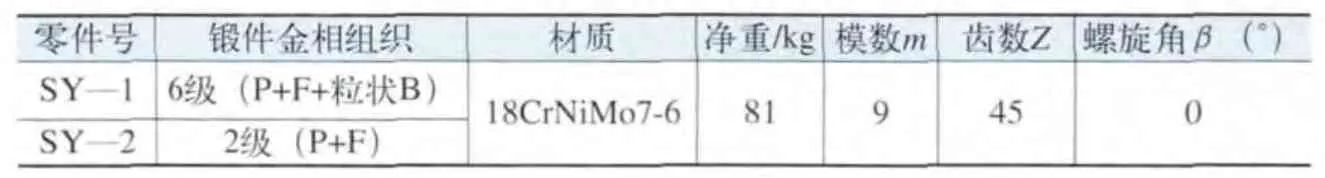

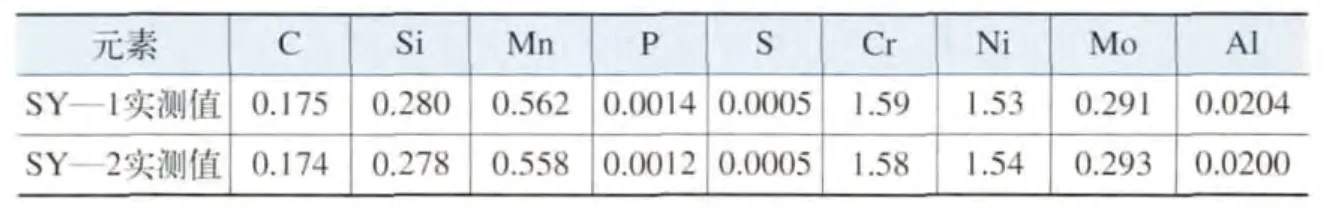

为实现对比分析,选取两件同一熔炼炉号,不同锻造工艺不同金相均匀性级别的风电行星轮进行渗碳淬火回火试验,锻后热处理均采用等温正火工艺以获得珠光体加铁素体类平衡组织。SY—1试验件金相组织6级,严重不均;SY—2试验件金相组织2级,相对均匀。行星轮渗碳前结构尺寸如图1所示,试验件信息如表1所示,本体化学成分如表2所示,图2、图3为行星轮本体锻件金相组织。

二、试验设备

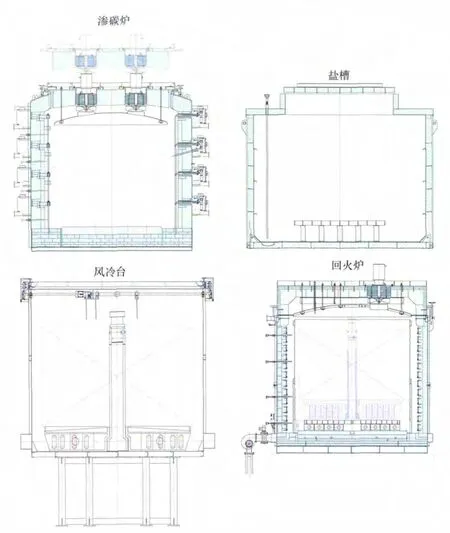

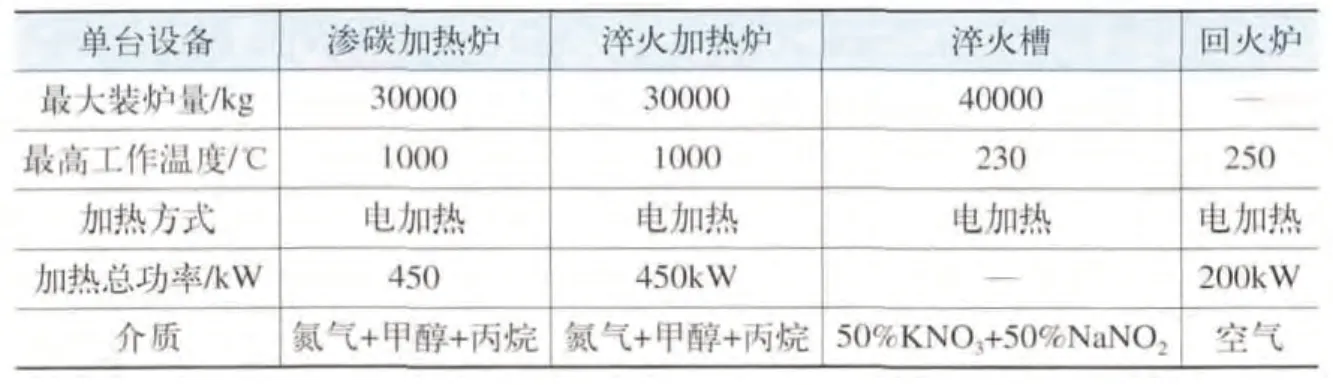

采用井式渗碳炉及马氏体分级淬火生产线进行渗碳淬火回火热处理,采用一定含水量50%KNO3+50%NaNO2硝盐淬火介质以提高淬火冷却介质高温冷却速度,使行星轮获得优良的心部组织,提高强韧性。

图1 行星轮渗碳前尺寸结构

图2 SY—1锻件金相组织

图3 SY—2锻件金相组织

表1 试验件信息参数

表2 试验件本体化学成分(质量分数) (%)

渗碳淬火热处理工序:渗碳炉渗碳→渗碳后缓冷至室温→重新加热奥氏体化→盐浴淬火→风冷台风冷→清洗硝盐→低温回火。马氏体分级淬火生产线(见图4)。50%KNO3+50%NaNO2硝盐介质冷却参数比较如表3所示。主要热处理生产设备技术参数如表4所示。

三、渗碳淬火工艺

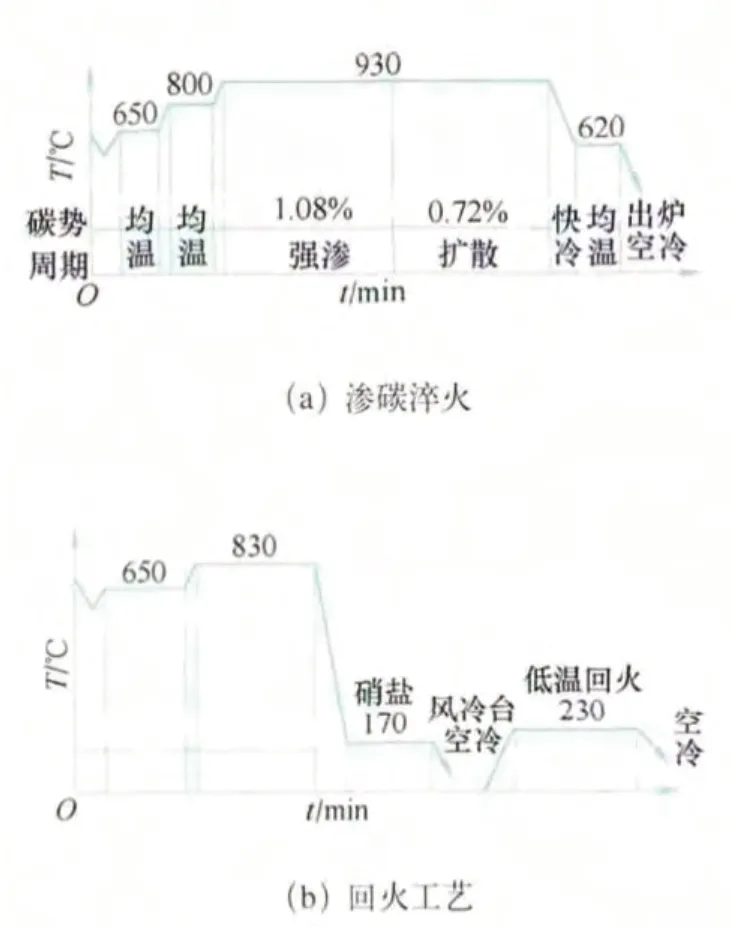

两件试验件同炉渗碳淬火回火热处理,工艺曲线如图5所示。

四、试验结果与分析

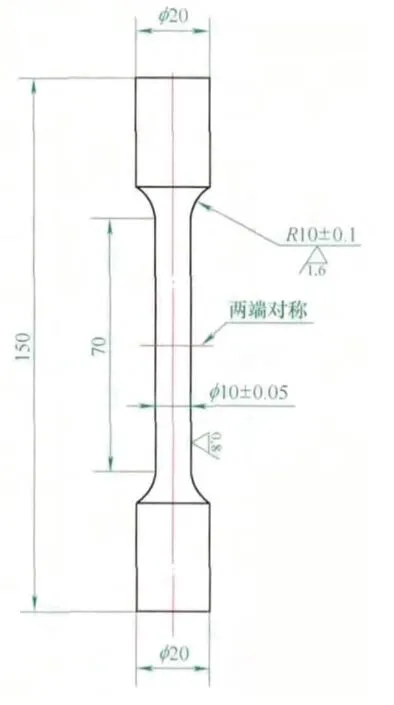

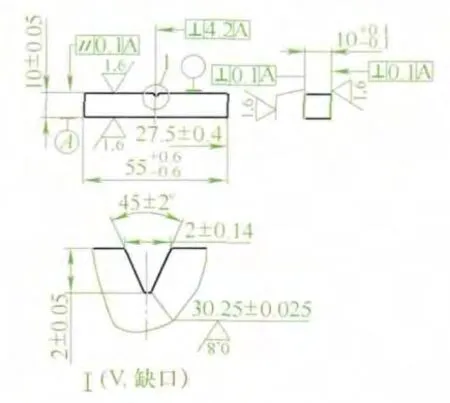

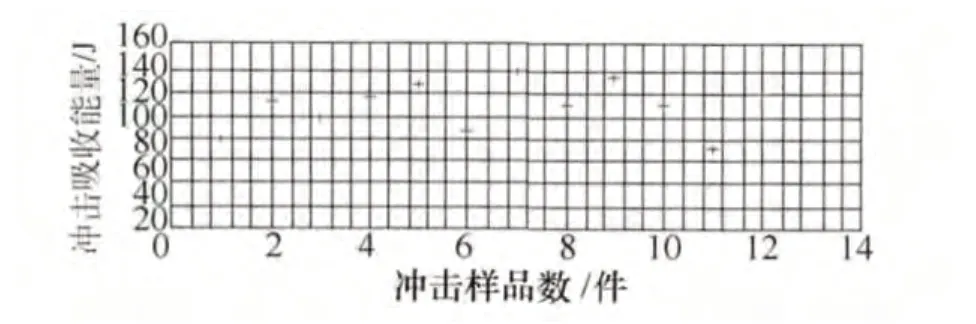

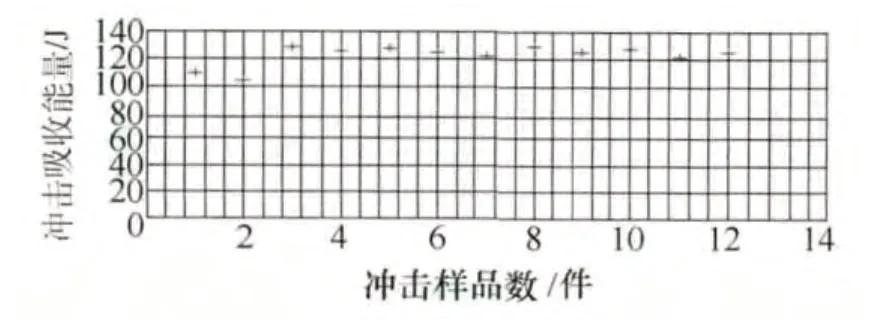

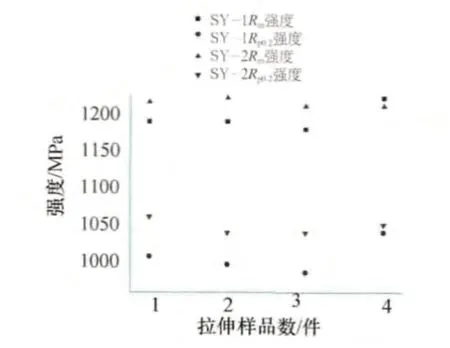

渗碳淬火回火后,对两试验件进行力学性能检测,每件均布线切割截取4组心部纵向一拉三冲样坯,拉伸冲击成品试样如图6、图7所示,实体解剖位置如图8所示,冲击吸收能量散点分布分别如图9、图10所示,力学检测结果汇总如表5、表6所示。

1.试验结果

(1)强度分析 抗拉强度SY-1平均值为1195MPa,抗拉强度极差为40MPa;SY-2平均值为1213.75MPa,抗拉强度极差为10MPa。屈服强度:SY-1平均值为1020MPa,屈服强度极差为50MPa;SY-2平均值为1057.5 MPa,屈服强度极差为20MPa;SY-2强度指标略高于SY-1。SY-2强度略高的原因在于SY-2心部硬度略高于SY-1,而抗拉强度与硬度成正比。强度试验结果表明均匀细小的锻造组织形态有利于提高渗碳淬火硬度、强度指标及强度均匀性试验件强度散点分布,如图11所示。

图4 马氏体分级淬火生产线

图5

图6 拉伸试样

(2)断后伸长率 SY-1平均值为10.625%,SY-2平均值为10.375%断面。断面收缩率:SY-1平均值为49.875%,SY-2平均值为49.375%,SY-1塑性指标相对SY-2无明显差别,略高的原因在于强度与塑性成反比,SY-1强度值略低于SY-2。

(3)冲击吸收能量 SY-1平均值98.42J;SY-2平均值122.8J;SY-1每组三个冲击值的离散程度大,4组冲击吸收能量极差分别为31/40/28/48(J);SY-2冲击性能相对稳定,4组冲击吸收能量极差分别为25/3.0/8.0/6.0(J)。试验结果表明均匀细小的锻件组织形态有利于提高渗碳淬火后韧性指标以及韧性均匀性。

(4)硬度 两件行星轮心部硬度均符合35~45HRC技术要求,但SY-1单件偏差5HRC,SY-2单件偏差2HRC,表明组织均匀性越差,单件心部硬度偏差越大。

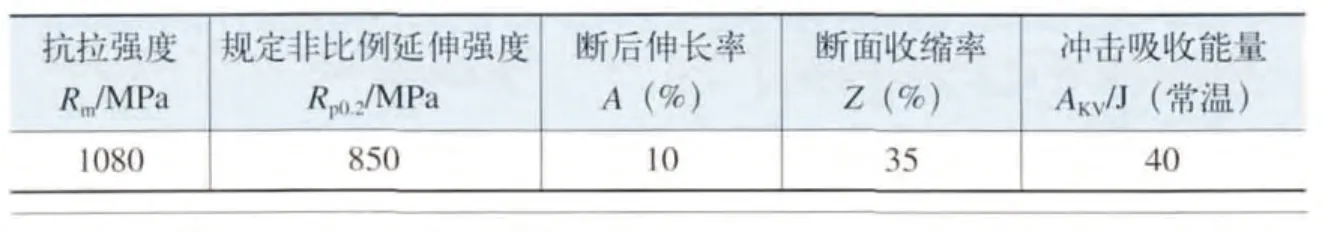

力学试验结果表明,本体力学性能参照表6所示力学性能要求,SY-1及SY-2剖取的共8组力学性能均符合要求,SY-2试验件力学性能周向分布相对于SY-1较均匀,表明锻件金相组织6级导致力学性能波动增大,尤其对韧性影响巨大,金相组织均匀性6级对韧性负面影响程度远大于金相组织均匀性2级。

试验结果可见,均匀细小的锻件金相组织可以提高渗碳淬火回火后的强度及韧性,金相组织不均匀对韧性的负面影响程度大于对心部硬度、抗拉强度、屈服强度、断后伸长率及断面收缩率的负面影响。虽然SY-1试验件本体力学性能仍可满足相应技术要求,但性能稳定性降低,行星轮力学设计富余量下降,行星轮失效将在性能最薄弱区域萌生,行星轮由于冲击韧性离散大导致的失效概率将增加。

图7 冲击试样

2.试验分析

非平衡组织粒状贝氏体出现的主要原因是化学成分及应力场的不均分布,高温奥氏体化过程中,奥氏体中的合金元素含量将不均分布,使其晶粒长大倾向不一,易获得混晶组织。铸锭凝固时会发生偏析,造成成分及组织的不均匀性,所以原始钢锭必然存在一定程度的枝晶偏析,尤其18CrNiMo7-6类低碳合金结构钢,铸锭更容易产生严重的枝晶偏析。

图8 实体解剖位置

图9 SY-1冲击吸收能量散点图

图10 SY-2冲击吸收能量散点图

图11 试验件强度散点

铸锭的内部组织大都是不均的枝晶组织,晶粒粗大,并有气孔、缩孔、非金属夹杂等缺陷,但是通过锻造灵活多变的锻打方式使变形深入钢锭内部,其组织将发生巨大变化,原始粗大组织将得到改善,气孔、缩孔等将被锻合在一起,充分破坏初生的铸态组织,各种偏析区得到改善,成分进一步均匀化,组织更加致密。钢锭内部的不均匀枝晶组织,其稳定性较高,采用常规热处理手段无法消除,只能通过不同方向的交替镦粗、拔长等工艺方式改变原始组织的不均匀分布,若锻造工艺不合理,未将铸态组织充分打碎、均匀化,锻后将获得不均的晶粒、组织分布形态,将引起持久、疲劳性能的下降。

金相组织均匀行星轮最终渗碳淬火回火后的室温力学性能均匀且优良,通常均匀细小的晶粒组织形态可以提高材料强度、韧性,因为晶粒越均匀细小,不同取向晶粒越多,位错运动阻力越大,所以可以提高强度及韧性。锻件原始组织不均匀,表明存在微区成分差异,必然导致微区淬透性差异,渗碳淬火后力学样品中的板条马氏体形态及分布将不均,由于韧性等力学性能指标由淬火组织决定,不均的淬火组织将导致韧性等力学性能的离散分布,锻件原始组织不均程度越大,韧性等力学性能的离散程度越严重。在冲击载荷下,由于加载速度大,塑性变形得不到充分发展,故缺口冲击试样在冲击载荷下试验更能反映材料的变脆倾向,可以敏感地显示内部结构缺陷、显微组织变化造成的影响,而静载荷拉伸试验方法对此敏感度相对较低。

5.结语

(1)均匀细小的锻件金相组织可以提高渗碳淬火回火后的强度及韧性。

(2)金相组织均匀性显著影响韧性指标,组织均匀性越差,韧性均匀性越差。

(3)金相组织不均匀对韧性指标的负面影响大于对心部硬度、抗拉强度、屈服强度、断后伸长率及断面收缩率的负面影响。

(4)对于风电行星轮件,锻件金相组织不均匀使冲击韧度离散分布,安全系数降低,失效概率增加。

表3 硝盐介质冷却参数比较

表4 热处理主要生产设备技术参数

表5 力学性能检测结果汇总

表6 风电齿轮箱18CrNiMo7-6力学性能要求