对旋风机叶片断裂事故分析

孙 峰/上海哈龙风机电器有限公司

0 引言

对旋风机作为一种特殊形式结构的轴流风机,被广泛应用于矿洞、隧道通风系统中。它具有结构紧凑、效率高、反风性能好等优点[1-2]。对旋风机的基本结构是:串联两个轮毂比相同的轴流叶轮,并使叶轮以相反的方向旋转。由于两叶轮为串联结构,对旋风机的压力要比普通单级叶轮压力高一倍。而第二级叶轮就相当于一级叶轮的后导叶,可以有效消除气流的轴向旋转,提高风机的静压效率。

隧道工程施工过程中,前期隧道挖掘不深,通风距离短。为了节约能源一般都是先运转一个叶轮,随着隧道进一步挖深,再运转另外一个叶轮。对旋风机分为防爆和不防爆两种,防爆风机叶轮可以使用铝合金或工程塑料制作。不需要防爆的,叶轮可采用钢板焊接制作。此次发生事故的风机叶轮为钢板焊接叶轮,叶轮材质Q235A,叶轮直径1.25m,轮毂比0.63,一级叶轮16 片叶片,二级叶轮11 片叶片,两个叶轮转速均为1 450r/min,两个叶轮的电机功率都是110kW。

1 事故描述

用户反应:这台风机是几个月前从山东一家风机厂订购的,风机大约运行了一个半月,每天几乎24 小时不停运转。由于隧道刚刚开始挖掘,所以一直没有同时运转两个叶轮,而是仅运转二级叶轮。这次断裂的就是二级叶轮上的叶片。

2 事故叶轮勘察

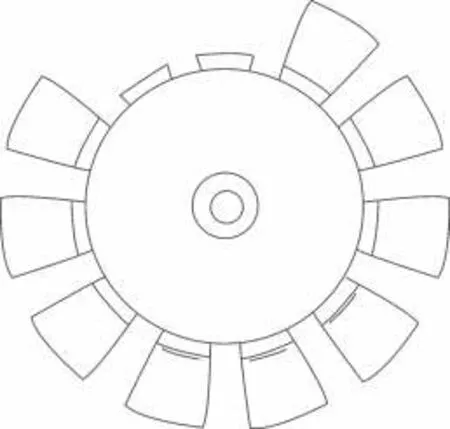

将事故叶轮取下后观察(图1),二级叶轮的11个叶片中仅剩6个叶片结构完好,其余5片中,有两片已经彻底断裂飞出风机外,(断裂的叶片断口形状如图2、图3 所示)。另外3 片虽然没有断裂,但叶片根部出现一条长裂纹(图4)。

图1 事故叶轮外观

图2 断裂叶片1

图3 断裂叶片2

记录下事故叶轮概况后,将所有损坏的叶片气使用气割切下来,并除去叶片表面污垢,编号保存。

3 叶片断裂原因分析

3.1 断裂叶片外观特点

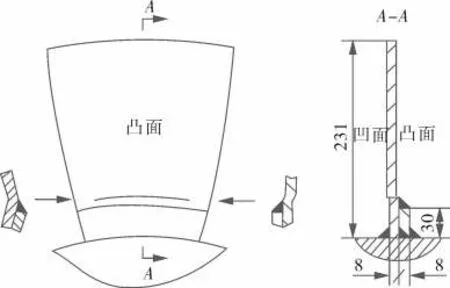

取单个叶片观察,叶片结构如图5 所示,叶片厚度8mm。叶根部焊有8mm 厚30mm 宽的加固板。断口上下两侧“错位”(图6),仿佛在叶尖处有一个力从叶片凸面推向叶片凹面导致叶片弯曲。并且这种“错位、弯曲”现象并不是个例,3个有裂纹的叶片都是这样。裂纹位于加固板焊缝“热影响区”(图7)并且整个叶根部的裂缝由多个小裂缝连接而成。焊缝焊接质量不佳,焊缝表面不光滑,存在凹坑或突起。叶片凸面裂口宽、裂口边光滑,凹面裂口窄、裂口边尖锐(图8)。

图4 叶片根部的裂纹

图5 单片叶片形状示意图

图6 断口上下两侧“错位”现象图

图7 叶片凸面的裂纹图

图8 叶片凹面的裂纹图

3.2 叶片并非强度不足而断裂

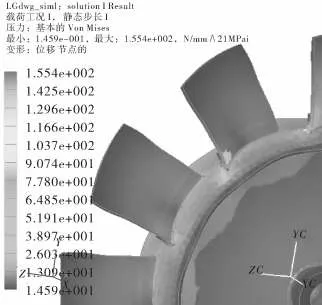

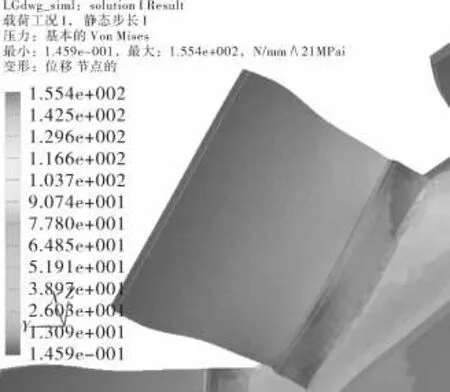

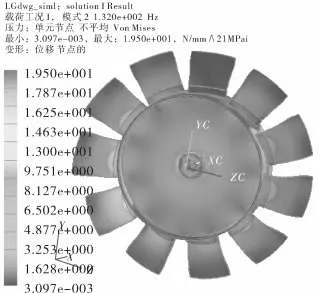

一般叶片断裂事故,大多数人的第一反应是“叶片强度不足”。使用NX软件做有限元应力分析,对叶轮施加1 450r/min 的离心载荷。由于叶片在旋转过程凹面与凸面存在压差,这个压差会对叶片产生一个轴向推力,有限元分析时可以对叶片的凹面施加一个“压力载荷”,“压力载荷”值设定为该叶轮旋转时所能产生的全压值。经过Nast ran 求解器求解后分析结果显示该叶片最大应力为155MPa,最大应力位于叶根与轮毂的焊缝处(图9)。而加固板焊缝处应力约为45MPa(图10)。我们推想如果是离心力与轴向推力导致的叶轮破坏,那叶轮更倾向于从叶根与轮毂的焊缝处撕裂。这与现场飞裂的叶轮情况不符。所以,离心力与轴向推力所产生的组合应力不是叶片断裂的主要原因。

图9 叶轮受力分析结果图

图10 叶根加固板处的受力云图

3.3 叶片断裂的真正原因

1)为了观察到最完整的叶片断口,笔者将一个已经出现裂纹,但没有飞裂的叶片,断口两头使用砂轮片隔断。切割时要注意砂轮片尽量不要碰触到裂纹断面。

割开后发现,裂纹断面非常光滑。裂纹两头呈现出非常明显的疲劳破坏的痕迹,并且可以看到裂纹是从叶片凸面向凹面扩展的(图11)。我们讨论叶轮旋转过程中的另外一个问题“共振”。有可能是外界的干扰频率与叶片固有频率重合,导致叶片共振,最终导致叶轮破坏[3]。

图11 被切割叶片的断面图

2)确定叶轮固有频率

借助NX 软件有限元响应分析,笔者对叶轮做共振频率分析。分析结果显示了叶轮前10个共振频率点以及共振点下的位移、应力等数据[4](图12)。

图12 叶轮的10个共振频率点图

10 个共振点中第1 个共振点主要是叶轮轮毂的共振,共振频率为54Hz,最大应力位于轴套与筋板连接处附近,最大应力值仅有11MPa(图13)。

图13 第1个共振点图

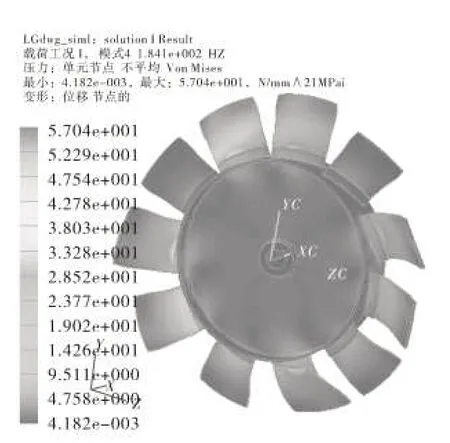

第2、第3 个共振点共振频率在132Hz 左右(图14、图15),发生共振的叶片对称在分布在叶轮两侧,叶根加固板焊缝处共振应力大,最大共振应力为20MPa。这种共振情况与事故叶轮很像,共振叶片都对称分布在叶轮两侧的;另外分析结果还显示出:除叶片外,叶轮轴套外侧也存在较大应力。这说明此时轴套外侧也存在扰动。换句话说在该共振点下,将单个共振叶片作为研究对象,此时叶根并不是刚性、固定不动的,而是柔性、有扰动的[5]。

图14 第2个共振点应力分布云图

图15 第3个共振点应力分布云图

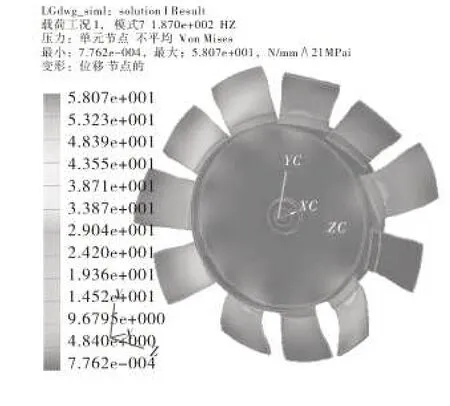

共振频率中从184~187Hz 密集的存在多个共振点(图16~22),每个共振点叶轮都表现出不一样的共振形态。各种形态下最大共振应力都在60MPa左右,最大应力点都位于叶片加固板焊缝处,但叶轮轴套外侧不存在共振应力,那么对于单个叶片来说这种共振现象可以理解为叶根是刚性、固定不动的[5]。

图16 第4个共振点应力分布云图

图17 第5个共振点应力分布云图

图18 第6个共振点应力分布云图

图19 第7个共振点应力分布云图

图20 第8个共振点应力分布云图

图21 第9个共振点应力分布云图

图22 第10个共振点应力分布云图

3)确定干扰频率

取二级叶轮的一个叶片为研究对象。考虑风机仅运转二级叶轮时,二级轮叶片最主要干扰频率应该是:由一级叶轮叶片流出的不均匀气流对二级叶轮叶片的干扰[6]。这里假设二级轮是静止不动的,而一级轮是高速旋转的,站在二级轮的一个叶片上观察,这个干扰频率为

式中:Z1为一级叶轮的叶片数;n1为一级叶轮的转速,r/s;n2为二级叶轮的转速,r/s。

需要说明的是,风机在实际运行过程中,运转二级轮以后,一级轮并不是静止不动的。受流过风机的气流影响,一级轮会以与二级轮相反的方向旋转,但转速不会很高。我们估算认为一级叶轮转速为0.5r/s。

通过计算得知,干扰频率为395Hz。再结合前面的共振频率分析结果,可以求得干扰频率约为刚性叶根叶片共振频率的两倍,柔性叶根叶片共振频率的三倍,并且非常接近整数倍。所以叶轮设计是不合理的,我们基本可以确定风机运转时叶片共振了[7]。

4 共振状态分析

将固有频率与干扰频率放在二维坐标系中,其中X 轴代表时间,Y 轴代表振动时叶片的摆动位移值,就绘制出了下面的振动波曲线(图23)。

将两种固有频率的曲线与干扰频率的曲线叠加起来,就绘制出图24[8]。

图23 振动波曲线图

图24 频率曲线的组合曲线图

从图中可以观察到,叶轮设计时没能合理避开共振频率,在某个特定时刻,固有频率的最大位移点与干扰频率的最大位移点重合。“刚性叶根”的重合点一直在Y 轴的负半轴上,“柔性叶根”重合点则分布在Y轴正负两侧。回想断裂叶片的轴向弯曲和断口两侧的“错位”现象,这两种现象都说明有一个力,一直朝一个方向推叶片,把叶片推弯。再加上“固定叶根”的共振应力是“柔性叶根”的三倍,并且仅为刚性叶根的共振频率仅为固有频率的两倍。就可以推想起到,风机运转时导致叶片断裂的叶轮固有频率应该是“固定叶根”的共振频率,因为它的位移重合点一直在Y轴的负半轴上。

5 叶片断裂过程的推测

综上所述,推测叶片断裂的过程如下[9]:

首先,在叶轮制造过程中,加固板焊缝焊接质量不过关,焊缝表面不光滑,焊缝边缘存在小凹坑和“咬边”现象,而且焊接时有可能出现焊接裂纹[10]。紧接着,风机运行时,受离心力的作用,焊缝处始终存在一个离心拉应力,我们称它为“预应力”。接下来最关键的:风机设计过程中,没有合理避开共振频率,使得叶片振幅过大。随着叶片摆动,叶根部就存在“交变应力”。在预应力与交变应力的作用下,焊缝的“咬边”和小凹坑附近出现“应力集中”现象,而应力集中区域位于整个焊缝结构最脆弱的熔合线附近,有可能形成最早的小裂纹[11]。随着交变载荷的持续作用,裂纹逐渐扩展,越来越大[12]。随着裂纹逐渐增大,叶根处有效连接面积就越来越小,单位面积上的离心拉应力也就越来越大,直到拉应力超过材料的屈服强度时叶片发生了塑形变形。塑性变形后叶片被拉长,叶尖刮擦风筒,最终叶片被风筒打断。而第一个断裂的叶片打断了另外一个正在高速旋转、叶根也有裂纹的叶片(图25)。

图25 叶片断口宏观特征图

6 结论

1)这次叶片断裂事故说明:设计轴流通风机时,除强度校核外叶片共振频率校核是非常必要的。

2)叶片共振的另一个特点就是“偶发性”,并不是低转速的风机就一定比高转速的风机更安全,只要干扰频率与固有频率重合了,叶片就会共振[13]。这点应该引起风机设计者注意。

3)在实际生产过程中,叶根部的焊接质量应该严格把关,杜绝任何焊接缺陷。同时,设计叶轮时,也应该从结构上尽量避免叶根部的应力集中。

4)有限元分析确实能在很多方面帮助我们探究事实真相,但有限元分析毕竟只是“仿真”,它并不能代表事实真相。有限元分析还需要通过实验验证分析做修正,再结合理论知识推测才能判断出事故真相。

[1]李庆义.通风机[M].北京:机械工业出版社,1981.

[2]吴秉礼,惠宏伟.国内对旋轴流通风机推广应用评述[J].风机技术,2012(2):65-69.

[3]胡志杰.电站锅炉引风机叶片脱落事故的分析[J].华电技术,2011(5):5-7.

[4]王维斌.谢滨.李凤.矿用通风机转子系统振动特性研究[J].风机技术,2012(4):28-31.

[5]王建军.德国GHH轴流主风机叶片断裂事故研究[J].石油化工设备技术,2005,26(5):24-30.

[6]冀春俊,李彩华,惠洪杰.叶片断裂破坏与气动非定常脉动的关联分析[J].风机技术,2012(2):9-11,41.

[7]李永强.汽轮机叶片振动响应的数值分析[J].东北大学学报,2005(2):156-159.

[8]商景泰.通风机手册[M].北京:机械工业出版社,1994.

[9]王文斌,林忠钦,严隽琪,等.机械设计手册单行本·失效分析和故障诊断[M].北京:机械工业出版社,2007.

[10]倪海毅,于德梅.三元流叶轮焊接裂纹分析及工艺改进[J].风机技术,2013(3):59-61,66.

[11]于艳秋,刘焱,田小燕.斜流式风机叶片失效分析[J].风机技术,2012(1):74-75,84.

[12]李其汉,王延荣,王建军.航空发动机叶片高循环疲劳失效研究[J].航空发动机,2003,29(4):16-41.

[13]陆龙云.汽轮机叶片疲劳设计在法国卅万吨合成氨成套设备工业汽轮机事故叶片改进设计上的应用[J].上海机械学院学报,1983(2):1-13.