大秦铁路钢轨断裂原因分析

李 闯,张银花,陈朝阳,刘丰收,周清跃

(中国铁道科学研究院 金属及化学研究所,北京 100081)

0 引言

我国铁路主要分为时速200 km/h 以上的高速铁路以及时速200 km/h 以下的既有和重载铁路,此外还存在高原铁路和城市轨道交通等线路。钢轨作为一根支撑在连续弹性基础或点支撑上的无限长梁,起着承载并导向列车的双重作用,其性能直接影响着铁路运输的安全。高速铁路列车速度高,但动车组轴重轻,且线路曲线半径大,钢轨磨耗轻微,主要选用硬度相对较低的U71MnG 和U75VG 钢轨。重载铁路轴重大,曲线半径小,主要选用硬度相对较高的 U75V、U76CrRE、U77MnCr 和U78CrV 钢轨。

大秦铁路属于重载铁路,开通后的前10年,主要开行5 000、6 000 和10 000 t 重载列车,2003年首次开行2 万t 列车。大秦线原设计年输送能力为6 000 万t,远期年运量为1 亿t,2002年运量首次突破亿吨达到1.03 亿t,2005年2.03 亿t,2007年3.03 亿t,2010年4.05 亿t,2013年已达到4.5 亿t。大秦重载铁路运量、轴重和单列最大载重不断增加,为满足其运营,目前重车线铺设的钢轨为75 kg/m 重型钢轨[1-4]。

在大秦铁路重车线集中维修更换钢轨过程中,新换钢轨母材发生断裂。同一批钢轨铺设使用12 d 后,发现钢轨轨头踏面出现横向裂纹,打磨后裂纹仍然存在,随后将其更换下道。为查明原因,在钢轨断裂处取样进行检验分析。

1 试验过程与结果

1.1 断口宏观观察

铺设过程中钢轨断裂后的外观和断口宏观形貌见图1。由图1a 可知,断口附近的钢轨踏面存在不同程度的擦伤,从形貌上判断为新旧两种擦伤。原有擦伤的程度较严重,已形成明显的金属塑性变形层,并已锈蚀。新擦伤较轻,呈现金属光泽,且仅在断口的左侧出现,由此可以判断新擦伤是钢轨断裂后形成的。裂纹源在钢轨踏面中心处,颜色较深,周边无明显疲劳裂纹扩展区(图1b)。表明裂纹形成后,在换轨过程中,由于长轨条自重原因,裂纹以较快速度扩展,最终形成钢轨横向断裂。

图1 断裂位置及断口宏观形貌Fig.1 Fracture position and macrograph of fracture surface

钢轨使用后踏面横向裂纹和人工破断断口(用静弯试验机将钢轨裂纹破断)的宏观形貌见图2。钢轨横向裂纹长度约为36 mm。断口宏观形貌表明,钢轨的横向裂纹已发展成为轨头核伤,黑核面积占整个轨头面积的近1/2,裂纹源在钢轨踏面处,褐色区域为裂纹扩展区,灰色区域为瞬间断裂区(图2b)。

1.2 断口微观观察

在FEI Quanta 400 型扫描电子显微镜下观察图1 断口及裂纹源形貌,结果见图3a。从形貌上可以看出,断口分为深色区域(区域1 和区域2)和浅色区域(区域3),裂纹源深色区域宽度最大值为6.47 mm,深度最大值为1.94 mm。区域1 深度约0.5 mm,为裂纹形成区域,该区域较平整,未见明显组织形态,无扩展形态;区域2 存在撕裂状断口形貌,为裂纹快速扩展区域;区域3 为瞬间断裂区域。由区域2 能谱分析可知,其中O 含量较高(图3b)。图3c 为区域2 与区域3 的微观形貌,可以看出二者均为解理断口,并无疲劳扩展区域,区域2 锈蚀较为严重。

图2 裂纹位置及内部核伤Fig.2 Crack position and oval flaw

由此可见,钢轨铺设之前就已存在初始裂纹,该初始裂纹由区域1 和区域2 组成,其中区域2是由区域1 发展而来,初始裂纹与外界空气接触,一段时间后发生氧化锈蚀,呈深色。由于钢轨在铺设之前已焊接成500 m 长轨条,因此其自重较大,初始裂纹扩展快,在铺设过程中钢轨发生横向断裂。

1.3 金相检验

为进一步确定区域1 裂纹的形成原因,将试样沿裂纹源处纵向切开,进行金相观察,观察面为纵向(钢轨长度方向)。试样经硝酸酒精侵蚀后的宏观形貌如图4 所示,可见试样表层(钢轨踏面)存在黑色和白色两种不同于基体形貌的组织。裂纹源处存在一层黑色异常组织,远离裂纹源处的钢轨踏面则存在白色异常组织,平均深度均约为0.5 mm,位置位于踏面擦伤处。

图3 裂纹源区域形貌及区域2 能谱分析Fig.3 Morphology of crack initiation and EDS analysis of section 2

图4 裂纹源处显微形貌Fig.4 Macrostructure of crack initiation

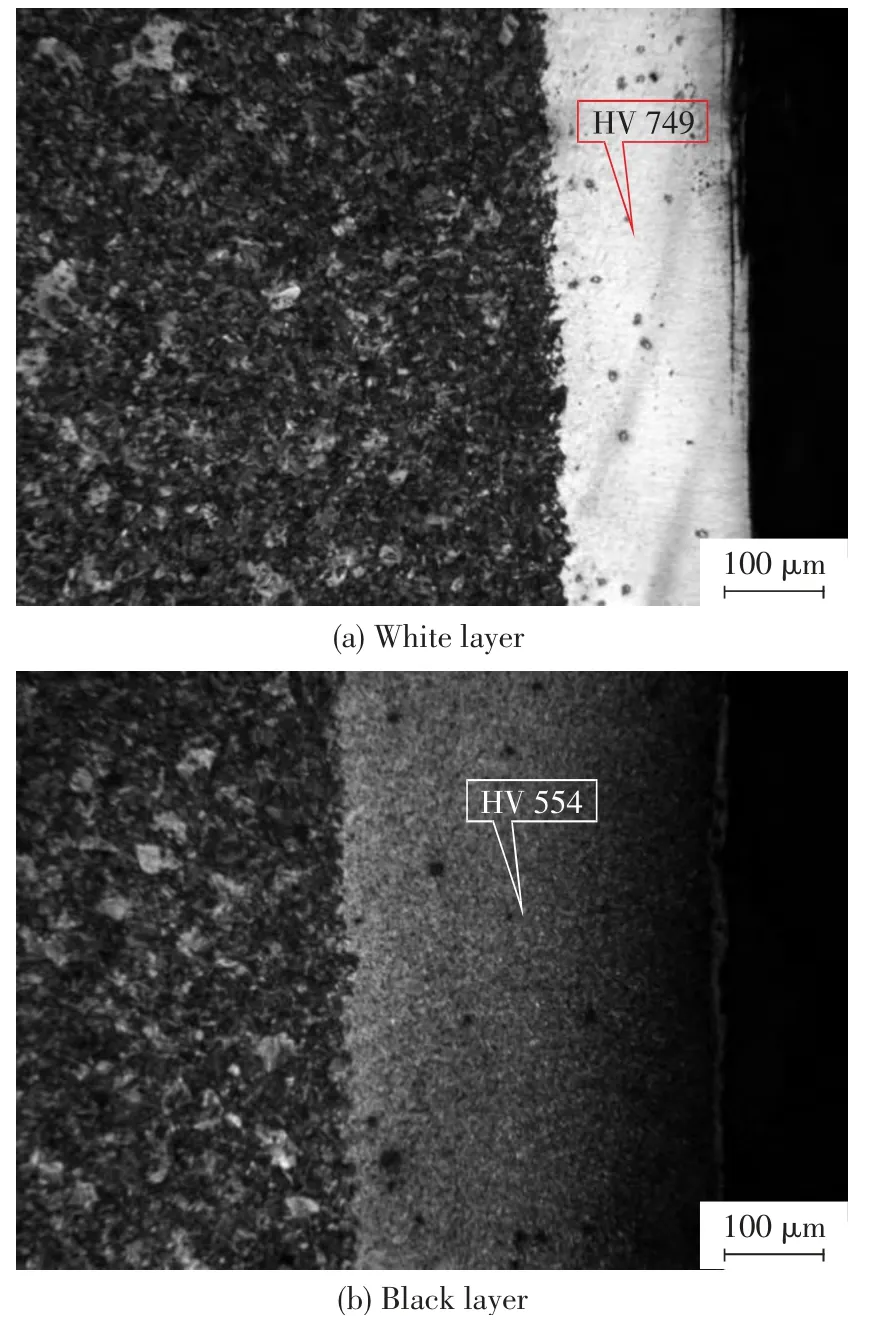

在光学显微镜下观察两种异常组织并进行显微硬度测试(图5),结果显示,黑层硬度为HV 554,白层硬度为HV 749,而基体组织为珠光体及少量铁素体,硬度低于HV 400。分析认为,白层主要为马氏体组织,而黑层则为其回火组织[5-6]。对铺设使用后钢轨轨头踏面早期出现的横向裂纹进行原因分析(图2),钢轨裂纹源处金相组织见图6,由图可知,在裂纹源处存在异常组织,表层为白色异常组织,次表层为黑色异常组织,即为回火组织,白层组织硬而脆[7-8],在外力作用下易于破碎和断裂,最终导致钢轨踏面早期出现横向裂纹。列车运行过程中,钢轨受到复杂的循环交变应力作用,不仅承受巨大的垂直载荷,同时由于轮轨之间存在相对滑动和转动,钢轨又承受了纵向摩擦力,裂纹在二者的作用下,向轨头内部快速扩展,最终形成疲劳破坏。

图5 裂纹源处显微组织及硬度Fig.5 Microstructure and hardness of crack initiation

2 分析与讨论

图1 中钢轨踏面存在多处擦伤,为研究其影响,在另一擦伤位置取样观察,同时,为确定母材是否存在白层,在未擦伤处进行金相组织观察,结果见图7。可以看出,擦伤处同样存在白层,显微镜下观察发现白层中已出现裂纹,此裂纹沿钢轨表层发展,并未垂直轨头向下延伸。而未擦伤处组织正常,为珠光体和少量铁素体。由以上分析可以判断,擦伤是形成白层的主要原因。

图6 裂纹处显微组织Fig.6 Microstructure of crack region

钢轨擦伤原因主要有以下几点:一是由于机车常在车站及制动地段起动、停车,当运行在上坡道时,常因起动困难造成车轮空转而擦伤钢轨;二是在轴重大、速度高、坡度大的路段,由于列车个别轮对抱闸行驶,会造成长距离的钢轨表面纵向连续擦伤;三是在列车通过小半径曲线轮轨接触面有相对滑动时,易在钢轨表层形成较薄的擦伤层,在轮轨接触应力重复作用下,部分擦伤层会碎裂脱落。3 种情况其本质都是轮轨接触面相对摩擦产生高温,同时高的接触应力能够降低材料的相变温度,促进相变的发生,强烈的塑性变形起到细化晶粒的作用,最终导致轨头顶面金属组织产生相变,由珠光体组织转变成硬而脆的白层[9]。

根据两种擦伤情况分析可知:在铺设过程中断裂钢轨的擦伤应该在吊装、运输、焊接、铺设等前期过程中产生;而铺设使用后产生裂纹的钢轨经调查后发现,铺设后2 万t 列车在此处启动,应由机车车轮擦伤所致。

图7 钢轨其他位置组织Fig.7 Microstructure of rail

3 结论

1)钢轨踏面存在不同程度的擦伤,导致产生白层及其回火组织,裂纹起源于白层,并向基体扩展,最终导致钢轨铺设时的断裂和踏面出现早期横向裂纹。

2)此种钢轨擦伤后容易断裂,建议在吊装、运输、焊接、铺设等过程中应严格按有关操作程序作业,避免擦伤,同时加强铁路线路钢轨巡查,如有擦伤应尽快打磨或更换钢轨。

[1]周清跃,张建峰,郭战伟,等.重载铁路钢轨的伤损及预防对策研究[J].中国铁道科学,2010,31(1):27-31.

[2]张银花,周清跃,陈朝阳,等.重载铁路高强钢轨的试验研究[J].中国铁道科学,2010,31(4):20-26.

[3]董志洪.高技术铁路与钢轨[M].北京:冶金工业出版社,2003:68-72.

[4]习年生,李晓宇,王卫东.大秦铁路钢轨轨角型核伤的扩展与安全评估[J].失效分析与预防,2011,6(1):15-18.

[5]Baumann G,Fecht H J,Liebelt S.Formation of white-etching layers on rail treads[J].Wear,1996,191(1-2):133-140.

[6]邹定强,杨其全,卢观健,等.钢轨失效分析和伤损图谱[M].北京:中国铁道出版社,2010:86-93.

[7]朱旻昊,周仲荣,刘家浚.摩擦学白层的研究现状[J].摩擦学学报,1999,19(3):281-287.

[8]Baumann G,Knothe K,Fecht H.Surface modification,corrugation and nanostructure formation of high speed railway tracks[J].Nanostructured Materials,1997,9(1):751-754.

[9]黄向明,周志雄,杨军,等.塑性变形在淬硬钢磨削白层形成中的作用机理[J].湖南大学学报,2010,37(1):35-40.