复杂产品研制中的实做装配工艺技术

周子岩,刘检华+,唐承统,李章锦

(1.北京理工大学 机械与车辆学院,北京 100081;2.上海卫星装备研究所,上海 200240)

0 引言

导弹、卫星等复杂产品的装配是典型的离散型装配,具有以手工装配为主、装配过程复杂、周期长等特点[1]。复杂产品的研制中,其装配过程是一个不断尝试、反复试验的过程,存在大量的返工返修现象[2],而装配工艺作为指导车间工人进行装配操作的依据,常需要根据车间的实际生产情况及时进行补充或修改,以应对车间随时出现的各种问题。通常,复杂产品装配过程中装配工艺的变更涉及企业的多个部门和应用系统,需要工艺人员、调度人员、操作人员等协同工作,各个管理信息系统要处理实时产生的工艺、生产计划和调度资源等信息。目前很多军工企业虽然实施了相应的管理信息系统并做了大量的系统间集成工作,但仍然难以在装配过程出现问题时,实时地将工艺信息反馈给上游的调度和工艺部门。此外,工艺变更后到其重新下发至车间的过程中会产生大量动态交叉数据,由于缺乏统一的管理信息平台,容易出现数据版本管理混乱、问题不易追踪等问题[3]。因此,对于产品质量要求十分严格的复杂产品来说,如何在产品研制过程中系统地对工艺执行过程进行有效控制与管理,提高部门的协同工作能力和生产效率,并形成完整的装配工艺数据包,以便后续问题追溯以及批次间产品的工艺持续改进,是亟待解决的问题。

目前,国内外对车间工艺执行过程管理的研究主要集中在制造执行系统(Manufacturing Execution System,MES)方面,侧重于向企业资源计划(Enterprise Resource Planning,ERP)或产品数据管理(Product Data Management,PDM)系统反馈过程记录和执行进度信息[4],而PDM 和计算机辅助工艺规划(Computer Aided Process Planning,CAPP)系统均无法完成对工艺执行过程的监控并及时发放新版本工艺,致使工艺设计和工艺执行之间不能很好地衔接,现场工艺问题不能被及时有效地反馈给工艺设计部门,难以满足车间复杂多变的生产状况所引发的工艺变更需求。围绕工艺变更管理和MES与CAPP 的集成技术,很多学者进行了研究并取得了相应的成果。Lambregts等开发的MES系统以一定的时间间隔向生产规划系统实时反馈车间产品生产进度和物料消耗信息,以便对车间生产计划进行优化排产[5];邓云初等对工程实际中的工艺更改问题进行了分析,提出工艺信息管理系统中工艺更改的两种实现方案[6]。在此基础上,史晓健等提出一种基于PDM 进行工艺更改过程管理的方案[7],并在PDM 中建立了支持工作流的工艺更改过程模型,实现了工艺更改流程的自动运行;张远程等针对MES的需求建立了以PDM 为平台的计算机辅助装配工艺规划(Computer Aided Assembly Process Planning,CAAPP)系统体系架构,提出可行的数据生成与交互方法,解决了MES 系统的工艺信息输入[8];赵强等针对目前企业工艺执行过程中存在的现场信息反馈不及时的问题,通过对基于系统集成的工艺临时更改关键技术的研究,加强了工艺执行的过程控制,实现了现场信息对生产相关部门的及时反馈[9];吉红伟等针对CAPP 与MES之间缺乏紧密集成导致的工艺计划和车间作业间的冲突问题,提出直接以MES为平台进行工艺信息规划与管理,以满足装配MES系统对工艺数据信息化的需求[10],但是该方法本质上是将三维轻量化模型引入MES 系统,从而实现车间无纸化作业。

综上所述,目前国内外的研究成果从不同角度探索了工艺变更管理以及车间工艺执行与工艺设计系统的交互方法,但是其本质上还是一种信息集成的方法,即通过信息集成接口实现MES 系统与CAPP系统之间的数据交换,没有从整体上考虑工艺信息在设计、执行、反馈和归档等各阶段的信息流和精细化管控,尤其复杂产品研制中装配工艺存在的大量变更,目前仍然缺乏准确、实时、完整的信息反馈机制,也无法对现场装配过程相关的各种流程和动态数据进行有效管理。

为解决上述问题,本文以航天产品为例,针对其研制过程中工艺动态变化的特征,详细分析了复杂产品装配工艺的执行和反馈流程,系统地提出一种面向生产现场的实做装配工艺生成及其管理方法,该方法以工作流为核心对工艺反馈过程进行划分和流程定义,并通过建立完整的工艺执行、车间工艺问题反馈和工艺变更的工作流程,实现了对装配工艺数据的有效管理以及装配工艺执行过程的闭环控制。

1 复杂产品装配工艺业务流程分析

航天器研制过程中,装配工艺信息主要涉及的环节可划分为三个层次,分别为工艺设计层、生产调度层和装配操作层,装配工艺信息在这三个层次间流动并具有不同的表现形式,如图1所示。

(1)工艺设计层 工艺人员在接收产品设计部门下发的模型和图纸后,编制装配工艺,经审批通过后提交档案部门。

(2)生产调度层 调度部门从档案部门接收到工艺文档后,调度员根据装配工艺和总工时要求,为每个装配工序分配额定工时并进行车间派工,对每个派工单(装配任务)设置相应的班组、人员和工位等信息。

(3)装配操作层 车间班组接收到调度员下发的派工单后,车间操作人员严格按照装配工艺进行装配操作,装配中还需要对检验测量数据和完工数据进行采集。产品装配完成后,进行装配工艺过程记录的汇总和归档。

装配工艺在这三个层次之间的依次流动过程称为正向过程,分别对应工艺的设计、实例化和执行过程。

当装配过程中出现组部件报废、实际技术参数不达标等技术问题时,原有工艺已经无法继续指导工人操作。此时车间需要向调度和工艺等相关部门进行反馈,反馈信息包括工序进度、问题描述和操作人员等。工艺师分析现场情况后,对工艺采取必要的修改措施,车间按照修改后的工艺继续进行装配操作,该过程通常称为逆向过程。按照技术问题类型和涉及范围的不同,将车间逆向工艺过程的问题处理方式分为如下三种情况:

(1)工艺划改 工艺划改指在工艺人员、车间操作员和检验员等的确认下,工艺师在现场直接对工艺内容进行少量修改的行为。如当工艺存在较小的文字错误或参数错误时,工艺师在原工艺的基础上修改并由相关人员会签,形成新版本的工艺。工艺划改是最简单的处理方式,也是复杂产品研制过程中最常用的处理方式,但能够处理问题的范围也最小。

(2)下发临时工艺 临时工艺指旧工艺保持不变,而下发一份新工艺作为对旧工艺的补充。在需要对当前工艺版本添加工序或对工序内容进行大量补充,以及装配现场出现临时任务等情况下,工艺师将下发临时工艺对工人进行指导,临时工艺与正式工艺一起归档。临时工艺会改变原有生产作业计划,因此需要调度层对车间资源和工时要求进行重新配置。

(3)工艺更改 工艺更改指将原有工艺作废,重新下发一份新的工艺以替代原有工艺(需要进行工艺版本变更,并进行工艺审签),工人按照新工艺进行操作。在实际装配过程中,设计人员对产品结构进行修改会导致已下发车间的工艺内容需要大范围修改,或者装配过程中需要对多个工序的顺序进行调整,当破坏工艺的整体结构时,需要通过更改生成新版本工艺来替换车间的当前工艺。工艺更改涉及装配计划的调整和调度资源的重新分配,是最复杂的一种处理方式。

产品实际装配过程中,可能多次采取不同的处理方式,如可以在下发临时工艺后进行多次工艺划改。但是无论采用何种方式,都需要责任人、工艺人员进行签署确认、更新工艺版本,形成完整的工艺过程记录,以便后续追溯。

因此,在车间逆向工艺的处理过程中,工艺信息在三个层次之间逆向流动,由车间层向调度层和工艺层反馈执行信息,调度层和工艺层做出响应并提供必要的生产条件,推动车间生产的继续进行,形成逆向工艺流程。正向工艺流程和逆向工艺流程在时间和空间上动态交叉进行,并在执行过程中产生大量融合数据。在正向工艺流程和逆向工艺流程的共同作用下,最终完成产品装配,形成完整的产品装配工艺数据包。

2 基于工作流的装配工艺反馈与控制

根据上述分析,当车间装配过程中出现技术问题时,一方面要能实时将信息反馈给工艺人员和调度人员,另一方面要使新版本的工艺及时替换旧版本的工艺,并建立二者之间的关联,保留完整的工艺过程记录。笔者借助工作流技术,通过建立面向现场的逆向装配工艺过程工作流模型,实现了装配过程中技术问题的自动实时反馈和问题快速处理。

2.1 流程化装配工艺设计

在复杂产品装配过程中,通常应首先实施部件装配,然后在部件装配的基础上进行总装。相应地,工艺人员通常要绘制总装工艺流程图和部装工艺流程图,二者之间形成包含嵌套关系。产品的总装工艺由串并联的部件装配工艺链组成,部装工艺流程图由一系列串并联混合的节点组成,代表一个装配工序链,其工艺模型示意图如图2所示。在节点上加载结构化的装配工艺信息,实现流程化的装配工艺设计,具体实现方法参见文献[11]。这种基于流程的装配工艺模型以装配过程为核心组织工艺信息,有利于实现工艺执行过程的精细化管理和控制。

2.2 车间工艺问题实时反馈

装配工艺经过审批后,由调度员进行生产计划分解,下发装配任务。同时装配工艺进行实例化,每一份实例化的工艺都关联车间的一个具体产品,完成工艺流程向生产流程的转化。图3所示为图2中装配工艺的一个实例,基于装配工艺流程图制定每个装配节点的作业计划,设置完工日期、工位和班组等信息。

工人按照装配工艺流程依次进行操作,当某工序出现技术问题、导致装配无法继续进行时,责任人发起工艺问题,将问题状况、装配车间等信息向上游反馈,此时工艺执行状态由正常转变为出现问题。通过对工艺执行状态的实时监控,该工艺的责任工艺人员接收到车间发起的技术问题,根据生产实际情况选择相应的处理方式,触发相应的工作流程。

2.3 工艺反馈工作流程定义

工作流是一类能够完全或部分自动执行的业务过程,可实现现代企业对“在适当的时间把适当的信息传达给适当的人”的要求[12]。一个工作流包括一组活动及其相互顺序关系,还包括过程及活动的启动和终止条件,以及对每个活动的描述。针对三种逆向装配工艺处理流程,分别建立对应的工作流模型,实现逆向工艺流程执行过程的可控性和自动化。

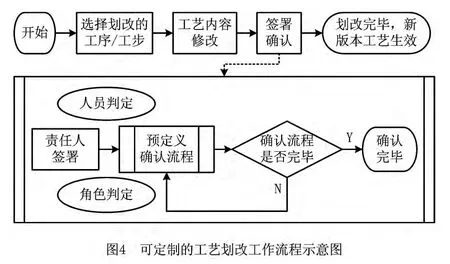

(1)工艺划改工作流程

由于工艺划改不需要进行工艺的再设计,为了保证划改过程受控,除了工人、责任工艺师之外,流程模型支持第三方参与者的定制。用户可根据企业的实际需要,指定一个或多个审批确认人,如检验员和审核工艺师等。当装配现场需要进行工艺划改时,工艺师选择需要进行划改的工序或工步,对其相关内容进行修改,使其符合实际装配要求。工艺内容修改后,首先由工艺师进行签署。签署完毕后,根据预定义的审批流程自动提交给下一个确认人进行签署确认,直至所有确认人签署完毕,划改生效,工作流程如图4所示。系统自动记录划改次数、划改时间和划改人员等信息,同时生成新版本工艺,指导装配工人继续操作。划改前的内容也被保存,以便于过程回溯。

(2)临时工艺工作流程

临时工艺与普通工艺本质上是一致的,需要在设计完成后经过校对、审核和批准等审批流程,通常其内容更为简单。因为是对原工艺的补充,影响了车间的正常生产进度,所以涉及车间调度资源的重新分配,其工作流程如图5所示。

责任工艺师在PDM 系统中下发临时工艺通知单,系统接收后编制临时装配工艺。编制完成后,提交给PDM 系统进行审批,审批通过后将工艺版本升级,新版本工艺自动下发至生产调度层。车间调度员对人员、岗位等信息进行调整后,临时工艺按照原工艺的实例化过程自动进行实例化,即自动完成工艺向装配现场的下发,与每个具体产品对应的工艺进行绑定。如果临时工艺涉及物料信息的更改,则车间还需按照临时工艺要求重新生成领料单,向物资系统申请领料。与原工艺一样,操作人员严格按照临时工艺进行操作并采集检验测量数据和完工数据,装配完成后临时工艺与原工艺一起汇总归档。

(3)工艺更改工作流程

工艺更改流程与PDM 中的文档管理、产品结构管理等模块紧密相关,因此本系统与PDM 中的工艺更改过程集成,充分利用PDM 中工艺更改的工作流定义和执行过程控制。本系统主要实现更改后车间生产相关业务过程的自动运行和工艺信息管理,工作流程如图6所示。

装配过程出现技术问题并需要进行工艺更改时,问题被同时反馈至工艺设计层和生产调度层。厂调度员通过ERP系统挂起装配计划,工艺人员从PDM 系统下发工艺更改单并对原工艺进行更改,更改完成后提交给PDM 系统进行审批,对于审批通过的工艺,将更新工艺版本并提交给ERP系统。厂调度员对工时计划、物资计划与生产计划进行调整,随后车间调度员对车间的生产资源进行重新配置,对于需要进行物资调整的装配任务,生成新的领料单并向物资系统提交物料申请。完成上述操作后,ERP系统解除挂起的生产计划,新版本工艺自动下发至相应的岗位并替代原有工艺,装配工人按照新版本工艺进行操作。

车间生产过程中出现技术问题时,由责任工艺师确定解决方法,相应的工作流程自动运行,多部门多人员协同工作,使装配生产的正常秩序得以恢复。通过工艺划改、临时工艺与工艺更改的逆向工作流程定义,实现了装配现场对不同技术问题的实时反馈和快速处理,提高了装配生产效率,为复杂产品装配企业实现车间无纸化生产奠定了重要基础。

2.4 工艺反馈过程信息模型

装配过程中的各种逆向工艺流程与原工艺执行过程中产生的各种数据相互交叉融合,构成复杂的数据关系结构。尤其是在逆向工艺流程的运行中,通过不同的工作流程形成了多个版本的工艺,如何理清它们之间的关系,建立合理的数据结构模型,快速、准确地获取各个层次用户所需的数据,是至关重要的问题。运用面向对象的思想,结合关系数据库理论,建立了如图7所示的工艺反馈过程信息模型统一建模语言(Unified Modeling Language,UML)类图。图7中:虚线箭头表示依赖关系,实线表示关联关系,带菱形实线表示聚合关系,线上的数字表示对象数量关系。

该模型以工艺文件对象和装配工艺流程图对象为核心组织过程数据,它们之间为一一对应关系,都对应一个工艺任务。流程图包括一系列流程节点,表示具有时序性的装配工序,结构化的工序内容、检验点记录表、实测数据记录卡等数据都加载在节点上[13],而车间计划执行管理则建立在结构化的装配工艺基础数据定义之上。生产计划绑定流程图下发到车间后,对工艺信息进行实例化,如实例工步对象是工步对象的实例化,它们之间的静态属性(如工步内容、工种等)相同,另外实例工步对象还具备动态生产属性,如装配车间、操作者和完工时间等。通过该模型可便捷地进行正向/逆向工艺过程数据的存取和组织。结合该模型,给出如下相关概念的定义:

定义1 工艺划改活动模型。复杂产品装配工艺的划改活动模型可表示为PM={OE,CM,OP}。其中:OE={OM,FM}为划改作用域,OM为划改作用的实例对象,FM为被划改的属性;CM为划改后的属性值;OP={Pm,Tm,Sm,IL},Pm为划改人,Tm为划改时间,Sm为划改次数,IL∈{0,1}为同一对象的最终划改判定变量,IL=1表示本次划改是该对象的最后一次划改,IL=0表示本次划改不是最后一次划改。

定义2 父工艺和子工艺。在以下两种情况下称工艺Pb是工艺Pa的子工艺,工艺Pa是工艺Pb的父工艺:①Pb是针对Pa所下发的临时工艺;②Pb是通过工艺更改流程替换Pa的工艺。Pa和Pb的这种父子关系记作RP=〈Pa,Pb〉。一份工艺最多有一份父工艺,但可有多份子工艺。工艺P所有的临时子工艺的集合称为P的临时子工艺集。

定义3 装配工艺模型。装配工艺模型表示为PF={FD,FT,FF,BP}。其中:FD为装配工艺流程图;FT∈{0,1}为工艺类型变量,FT=1 为临时工艺,FT=0为非临时工艺;FF为父工艺;BP为装配工艺基本属性集合,包括工艺文件名称、工艺版本号、工艺负责人和批准日期等。

工艺划改时,划改对象是实例化的工艺信息,每一次划改均生成一条划改记录。在工艺划改活动模型中,对同一对象每划改一次,置IL=1,同时置其余该对象划改记录中的IL=0。该模型只记录划改前后工艺的变化量,不考虑不变部分,简化了问题处理,节省了数据存储空间。这样,车间层既可随时保持最新工艺版本,又能追溯查询每次划改的详细过程记录。

工艺更改涉及范围广,为保证装配过程数据的完整性和可靠性,不能直接修改原工艺。对工艺PFa={FDa,FTa,FFa,BPa}进行更改时,首先复制FDa,得到PFb={FDb,FTb,FFb,BPb},令FFb=PFa,并在此基础上进行修改。更改完成后,只需将生产计划关联的FDa更换为FDb即可。

3 实做工艺信息集成管理

3.1 实做装配工艺生成

复杂产品研制中的装配时间跨度大(如卫星总装周期一般需要4~6个月,有时更长),装配工艺的频繁更改导致多个版本工艺共存、工艺数据关系复杂。因此,产品装配完成后,工程人员需要花费大量时间从大量的工艺文件、问题处理单、更改单等技术文件中挖掘出实际指导装配操作完成的工艺信息并汇总归档,以便后续产品质量问题的追溯和后续批次的工艺持续改进。因此,如何快速获得实际指导产品装配操作完成的完整、准确的工艺数据,一直是工程中的难点。通常,实际指导生产现场完成产品装配操作的完整、准确的工艺数据,也称为实做工艺。

所谓实做工艺,指工艺的正向/逆向过程中,实际指导装配工人完成装配操作的工艺最终形态及其执行过程中产生的数据记录集合。实做工艺记作RP,包括实做主工艺RPM和实做临时工艺RPT,表示为RP={RPM,RPT},其中主工艺指装配过程中最后一次更改活动下发的工艺。实做工艺作为车间生产最终的归档依据,反映了产品完整的装配结果数据,并可由此追溯到所有的过程数据,为后续产品质量状态分析和批次间工艺持续改进提供了重要的数据基础。

为了研究实做工艺的生成方法,结合生产实际情况,做出如下基本约定:

约定1 临时工艺的父工艺只能是非临时工艺。即对∀Rp=〈Pa,Pb〉,若FTb=1,则必有FTa=0。

约定2 工艺更改针对非临时工艺,且流程执行后,原非临时工艺和临时工艺均作废。即对∀Rp=〈Pa,Pb〉,若FTa=0且FTb=0,则Pb是Pa更改后的工艺,Pb完全替代了Pa及其临时子工艺集。

基于上述理论和约定,设计了实做装配工艺生成的相关算法。

算法1 获取一个对象实例最后一次划改后的内容。

输入:对象实例OCori;

输出:最后一次划改后该对象实例OCaft。

步骤1 获取划改记录集合PM={PMi|i=1,2,…,n},将OCori赋给OCaft。

步骤2 若PM=∅,则转步骤4;否则,转步骤3。

步骤3 任取PMk∈PM,若OMk=OCori且ILk=1,则将OCaft中的FM属性值置为CMk,转步骤4;否则将PMk从PM中剔除,转步骤2。

步骤4 输出OCaft,算法结束。

算法2 实做工艺生成算法。

输入:装配生产任务AT。

输出:AT的实做工艺RP。

步骤1 获取针对AT下发的工艺集合PF={PF1,PF2,…,PFn},n∈Z+。设定主 工艺变 量PFM,建立非临时工艺集合PFC、临时工艺集合PFT和主工艺的临时子工艺集PFTM。

步骤2 任取PFk∈PF,若FTk=0,则将PFk加入集合PFC;若FTk=1,则将PFk加入集合PFT。将PFk从PF中剔除,若PF=∅,则转步骤3,否则重复步骤2。

步骤3 任取PFCi∈PFC,将PFCi赋给PFM。

步骤4 遍历PFC,若存在PFCj∈PFC,使得FFCj=PFM,则将PFCj赋给PFM,重复步骤4;否则转步骤5。

步骤5 若PFT=∅,则转步骤6;否则任取PFTk∈PFT,若FFTk=PFM,则将PFTk加入集合PFTM。将PFTk从PFT中剔除,重复步骤5。

步骤6 获取主工艺PFM的实例,根据算法1获取可划改对象的最终划改实例,替换原对象实例,得到主工艺划改后的实例PFM,fc。若PFTM≠∅,则按同样方法得到PFM临时子工艺集划改后的实例PFTM,fc,否则记PFTM,fc=∅。

步骤7 获取PFM,fc的采集数据记录,包括生产状态数据、装配参数数据和多媒体数据,得到RPM。若PFTM,fc≠∅,则按同样方法得到RPT,否则记RPT=∅。输出RP={RPM,RPT},算法结束。

该实做工艺生成算法的流程为:①获取产品装配过程中的主工艺;②获取所有针对主工艺下发的临时工艺;③获取主工艺和临时工艺的实例,并获取针对实例对象的划改记录,对每个被划改对象,以最终划改后的实例替代原实例;④获取主工艺和临时工艺执行中的采集数据记录,得到实做工艺。

3.2 实做工艺信息组织与管理

面向产品装配过程的装配工艺信息包括正向工艺流程信息和逆向工艺流程信息,以及在生产现场产生的执行过程信息。对工艺信息进行组织和管理,不仅可以实现装配过程中的工艺执行信息和反馈过程的完全追溯,还可以为后续的技术问题处理和产品批次间的工艺持续改进提供可借鉴的经验。

任何一个产品都有一个特定的产品结构树与其对应。以航天产品为例,其装配结构树的层次结构从上到下一般为型号、研制阶段、产品、部件和零件,为便于信息的有序存储和查询,在产品装配结构树的基础上,通过构建装配工艺树实现装配工艺信息的层次化组织和管理,其结构如图8所示。

装配工艺树继承了产品装配结构树的装配关系,并在相应的节点下挂接总装工艺、部装工艺和临时工艺信息以及工艺的执行过程记录,实现了实做工艺信息与装配结构树的集成。该结构模型层次结构清晰,便于工艺信息的组织、工艺文件的管理,以及与PDM,ERP等系统的集成。基于装配工艺树,可以根据装配任务号、产品或组部件代号、工艺文件名称等属性在各个层次快速查询到工艺信息和执行状况,并实时输出实做装配工艺文件。

4 系统实现

基于上述研究,本文在Microsoft Visual Studio 2008和.Net Framework 3.5 环境下开发了浏览器/服务器(Browser/Server,B/S)架构的计算机辅助装配过程控制与管理(Visual Production Process Control &management,VPPC)系统。该系统主要包括车间技术问题实时反馈、正向/逆向工艺流程定义和执行过程控制、装配工艺信息集成管理等核心功能模块,下面以某航天产品的舱段装配为例进行说明。

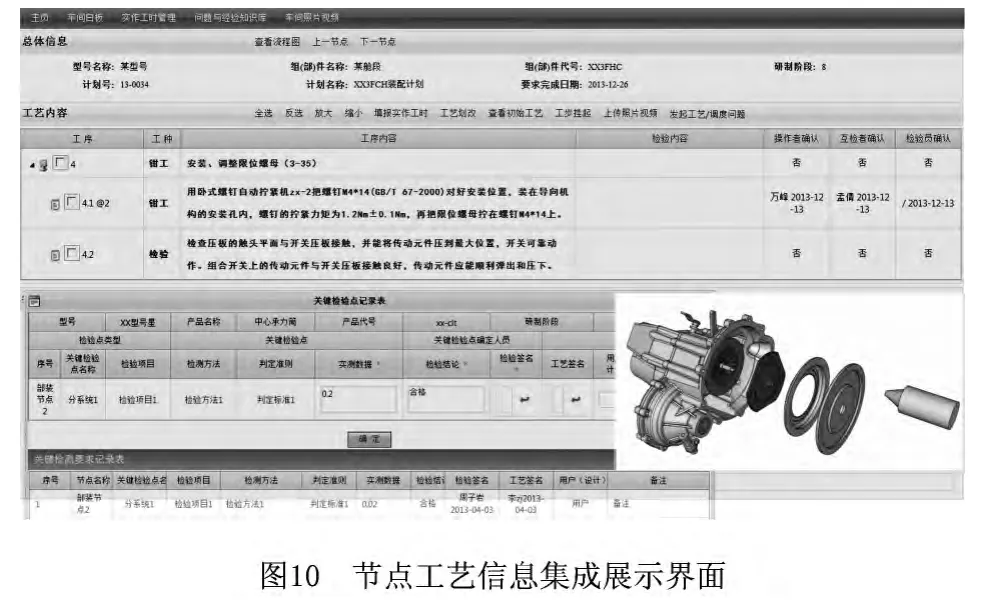

图9所示为该系统中基于流程的装配工艺展示界面。图9左半部分为该舱段的部装工艺流程图,一个流程图节点代表一道工序,并通过不同的节点颜色标识工序的执行状态,通过工序的签署和完工信息列表直观展示具体的装配进度;图9右半部分为该流程图对应的工序列表。点击相应的流程图节点,进入如图10 所示的节点工艺信息集成展示界面,该界面详细展示了该道工序的详细工序内容、检验要求、工装工具及零部件三维模型等信息。车间人员在工艺说明和三维动画的指导下进行操作,并采集相关检测数据。

当车间装配至工序“安装调整限位螺母”时,未满足“传动元件顺利弹出”的工艺要求,操作人员在如图11所示的界面发起工艺问题,填写问题描述,签署确认后完成问题的发起。系统自动将该问题对应的产品、车间、工序和装配工人等信息反馈给责任工艺师和车间调度员。

经过工艺师现场评定,问题是由螺钉拧紧力矩过大所致,决定对工艺进行完善,在图12所示的界面对本工序内容进行划改,限制螺钉的拧紧力矩范围。系统自动记录划改人和划改时间等信息,同时保留划改前的内容。经过相关人员签署确认后,划改生效,划改后的内容替代原有内容,系统对工艺版本进行升级,工人按照新版本工艺继续进行操作。同一对象被划改多次时,以“@+数字”来标记划改次数,同时可以查看对象的划改过程记录。

为了进行实验,该舱段某部件安装中使用锁钉样品。实验发现可以达到产品设计要求后,决定中途更换为正式锁钉。工艺师在PDM 系统中下发临时工艺通知单,并在VPPC 系统中编制临时工艺具体内容。PDM 系统审批通过后,该临时工艺自动完成车间下发,在如图13所示的装配工艺流程图展示界面即可查看该临时工艺。临时工艺以列表形式列出,操作人员按照每份临时工艺的具体要求进行装配操作,并进行完工确认。整个装配工作完成后,将临时工艺与父工艺一起汇总归档。

图14所示为实做装配工艺信息集成管理界面。所有与该舱段装配过程相关的工艺信息按照产品装配工艺树的层次进行组织管理,用户可以按照型号、部件、工艺文件编号等属性查询到主工艺、临时工艺及现场划改记录,并追踪车间的实时生产情况。

图15所示为系统输出的PDF格式的实做装配工艺文件。系统采取工艺数据与表单形式相分离的方法,实时从数据库中提取和组织结构化的工艺信息,根据定制的工艺文件模板输出相应的实做工艺文档。如图15所示,实做工艺文件包括实际指导车间装配操作的最终工艺设计信息(包括临时工艺和工艺划改信息等)和工艺执行信息(包括每道工序或工步的操作者、互检者,以及检验者的签名和操作时间)等。

5 结束语

本文从航天产品装配工艺的执行过程出发,分析了复杂产品装配工艺执行的特点,提出基于工作流的装配工艺反馈与控制方法,建立了反馈过程信息模型,实现了车间技术问题的实时反馈和逆向工艺流程的自动运行。在此基础上,提出实做工艺的概念和形式化表达方法,阐述了实做工艺的内涵,设计了实做工艺生成算法。所开发的软件系统已经在北京卫星制造厂上线运行,将工艺设计人员、生产调度人员和现场装配人员紧密联系在一起协同工作,有效提升了车间技术问题的处理效率,并在产品装配结束后形成完整的装配过程数据记录,实现了复杂产品装配过程的可追溯性,为后续产品质量分析和工艺持续改进提供了重要的数据基础。同时,该系统还实现了工艺执行信息的实时共享以及工艺信息实时发布与反馈的闭环控制,为生产过程不稳定的离散装配型企业的工艺执行和过程控制管理提供了新的解决途径。

逆向工艺的执行不仅涉及工艺变更,也关系到产品结构、生产计划、物料需求等多个方面。本文主要探讨了问题反馈流程的实现和实做工艺的管理,后续将对逆向工艺流程对产品物料清单(Bill of Material,BOM)结构和车间调度资源的影响展开深入研究。

[1]SUN Huibin,CHANG Zhiyong.Study on complex product assembly executive process modeling and monitoring method[J].China Mechanical Engineering,2009,20(16):1947-1951(in Chinese).[孙惠斌,常智勇.复杂产品装配执行过程建模与监控方法研究[J].中国机械工程,2009,20(16):1947-1951.]

[2]SUN Gang,WAN Bile,LIU Jianhua,et al.Secondary planet assembly process design and applied technology based on 3D model[J].Computer Integrated Manufacturing Systems,2011,17(11):2343-2350(in Chinese).[孙 刚,万毕乐,刘检华,等.基于三维模型的卫星装配工艺设计与应用技术[J].计算机集成制造系统,2011,17(11):2343-2350.]

[3]SAENZ D U B,ARTIBA A,PELLERIN R.Manufacturing execution system-a literature review[J].Production Planning and Control,2009,20(6):525-539.

[4]LEE S W,NAN S J,LEE J K.Real-time data acquisition system and HMI for MES[J].Journal of Mechanical Science and Technology,2012,26(8):2381-2388.

[5]LAMBREGTS K,VAN WILGEN P,CHAKRABORTY M.Improvement of production scheduling by closing the loop with MES[J].Steel Times International,2006,30(5):24-25.

[6]DENG Yunchu,JIANG Hui,FAN Yuqing.Process change in process information management system[J].Aeronautical Manufacturing Technology,2002(7):66-68(in Chinese).[邓云初,蒋 辉,范玉青.工艺信息管理系统中工艺更改的实现[J].航空制造技术,2002(7):66-68.]

[7]SHI Xiaojian,QIAO Lihong.Implementation of process change management in PDM[J].Acta Aeronatical et Astro-nautica Sinica,2007,28(1):240-244(in Chinese).[史晓健,乔立红.在PDM 中实现工艺更改过程管理[J].航空学报,2007,28(1):240-244.]

[8]ZHANG Yuancheng,GUO Gang.Introduction of CAAPP oriented to MES[J].Machinery,2010,37(3):40-42,54(in Chinese).[张远程,郭 钢.面向MES 的装配CAPP 系统设计[J].机械,2010,37(3):40-42,54.]

[9]ZHAO Qiang,XU Jianxin,DONG Siyang,et al.Research on key technologies of digital manufacturing-oriented process execution system[J].Mechanical Science and Technology for Aerospace Engineering,2012,31(12):1910-1915(in Chinese).[赵强,许建新,董思洋,等.面向数字化制造的工艺执行系统关键技术研究[J].机械科学与技术,2012,31(12):1910-1915.]

[10]JI Hongwei,YANG Jianjun.Key technology of assembly MES based on 3Dlightweight model[J].Group Technology&Production Modernization,2011,28(2):9-14(in Chinese).[吉红伟,杨建军.基于三维轻模型的装配MES系统关键技术[J].成组技术与生产现代化,2011,28(2):9-14.]

[11]ZHANG Jiapeng,LIU Jianhua,NING Ruxin.Assembly process generation and information integration technique based on workflow[J].Mechanical Science and Technology for Aerospace Engineering,2010,29(9):1145-1151(in Chinese).[张佳朋,刘检华,宁汝新.基于工作流的产品装配工艺生成及信息集成技术研究[J].机械科学与技术,2010,29(9):1145-1151.]

[12]EDER J,PANAGOS E.Managing time in workflow systems[M]//Workflow Handbook 2001.Lighthouse point,Fla.,USA:Future Strategies Inc.,2000:109-132.

[13]LIU Jianhua,DING Xiangfeng,YUAN Ding,et al.Computer aided assembly process control &management system for complex product[J].Computer Integrated Manufacturing Systems,2010,16(8):1622-1633(in Chinese).[刘检华,丁向峰,袁 丁,等.复杂产品计算机辅助装配过程控制与管理系统[J].计算机集成制造系统,2010,16(8):1622-1633.]