SSR硫磺回收尾气处理工艺及其应用

张 黎 肖鸿亮

(中化泉州石化有限公司)

硫磺回收尾气处理技术于20世纪60年代问世,70年代实现大规模工业化应用。按其化学原理进行划分,目前国内的硫磺回收尾气处理工艺主要有低温Claus工艺、选择氧化工艺、还原吸收工艺。根据国家环境保护局1997年开始实施的GB 16297-1996《大气污染物综合排放标准》的规定,除了要求烟囱排放高度和SO2排放量的关系以外,还限制了SO2最高排放质量浓度为960mg/m3。而日趋严峻的环境形势表明,该浓度限值已很难满足SO2的限排要求[1-2]。从2008年起,环保部委托青岛科技大学、中国硫酸工业协会等单位,就硫酸工业污染防治技术政策和污染物排放标准等展开深入的研究,制定了GB 26132-2010《硫酸工业污染物排放标准》,规定自2013年1月1日起,SO2污染物排放质量浓度限值为400mg/m3。更为严格的尾气排放政策出台,这就要求硫磺回收率必须达到99.8%以上。就目前的尾气处理工艺而言,只有采用还原吸收工艺才能达到。虽然该工艺在装置投资和操作费用上略高,但是在总硫回收率和尾气的净化度方面明显优于另外两种尾气处理工艺。因此,还原吸收工艺是迄今为止世界上公认最彻底的制硫尾气处理工艺。其中,SSR(SINOPEC Sulfur Recovery)工艺是我国在总结优化国外各种还原吸收尾气处理工艺的基础上自行研发的、适合我国国情的尾气处理新工艺,已在国内各大炼油厂、天然气净化厂、煤化工厂等成功建成投产,硫回收率高达99.9%,同时减少了SO2的排放量。齐鲁石化胜利炼油厂80kt/a硫磺回收装置采用SSR尾气处理工艺,根据相关数据显示,其SO2排放质量浓度可低于100mg/m3。因此,采用该工艺可产生较好的环保效益和经济效益。以下在简要介绍4种还原吸收工艺的基础上,重点对SSR硫磺回收尾气处理工艺进行介绍。

1 还原吸收工艺

还原吸收工艺利用H2作为外供气源,在很小的H2分压和极低的操作压力下(约0.02~0.03 MPa),用特殊的尾气处理专用钴钼催化剂,将硫磺回收尾气中的单质元素硫、SO2、COS和CS2等还原或水解为H2S,再用选择性脱硫剂醇胺溶液进行化学吸收。吸收了H2S的富胺液经再生处理,富含H2S的清洁酸性气返回制硫装置继续回收元素硫,再生后的醇胺溶液循环使用。以下介绍几种主要的还原吸收工艺:SCOT工艺、Super SCOT工艺、RAR工艺、HCR工艺以及SSR工艺。

1.1 SCOT工艺

SCOT工艺是荷兰Shell公司开发的制硫尾气处理工艺[3]。经该工艺处理后的制硫尾气硫含量很低,灼烧后可经烟囱直接排放至大气,因而在早期建成的大部分硫磺回收装置中普遍采用SCOT工艺。第1套SCOT工艺装置于1973年投产,至今已有200余套装置在运行[4]。该工艺的基本原理是Claus尾气中的SO2、有机硫化物、硫蒸气等首先进入在线燃烧炉,在还原炉内燃料气与空气发生次化学当量反应生成H2和CO,还原性气体与Claus尾气混合至约280℃后进入加氢反应器,在钴钼催化剂的作用下,尾气中的SO2、Sx与H2发生加氢反应后几乎全部转化成 H2S,而COS、CS2则水解为H2S,经与甲基二乙醇胺逆流接触吸收后,净化尾气进入焚烧炉焚烧后直接由烟囱排放至大气。1980年,四川石油管理局川东净化总厂引进第1套装置,其排放尾气中SO2质量分数小于300×10-6,具有较好的环保效益。由于SCOT工艺开发较早,相对于其他的尾气处理技术更为成熟,净化度高,硫回收率高达99.8%,因而成为目前应用最广泛的尾气净化工艺。但因其流程复杂,投资和操作费用均较高[5],故只适用于大中型或对环境要求较严格的硫磺回收装置。

1.2 Super SCOT工艺

Super SCOT工艺[6]即超级SCOT工艺,与传统SCOT工艺相比,其主要区别在于采用二段再生和降低精贫液温度。其再生塔分为上下两段,上段贫液进行浅度再生,再生后部分贫液返回再生塔下端继续深度再生,部分贫液送至尾气吸收塔中部作为吸收溶剂;再生塔下部贫液进行深度再生,再生后贫液送至吸收塔顶部;吸收塔底部的富液重返再生塔顶部。第1套Super SCOT工艺装置于1991年在台湾中油公司高雄炼油总厂建成投产。Super SCOT工艺采用二段再生,得到半贫液和精贫液,使贫液更“贫”,达到较好的尾气吸收效果,使净化尾气中H2S质量分数可低至10×10-6,总硫质量分数低于50×10-6,硫回收率可达99.95%。与传统SCOT工艺相比,蒸汽耗量约减少30%,但设备投资增加了30%左右。

1.3 RAR工艺

RAR工艺[7]是意大利KTI国际动力技术公司开发的一种尾气处理技术,总硫回收率可高达99.8%以上。其工艺原理与SCOT工艺相同,主要区别在于:①RAR工艺使用外供氢源,采用加氢反应器入口原料气和出口原料气换热的方式,避免了使用在线燃烧炉时燃料气燃烧不完全造成的问题,并在入口原料气/出口气换热器后装有1台仅在开工时使用的备用加热器;②RAR工艺急冷塔采用不锈钢铸造,可有效防腐,而传统的SCOT工艺急冷塔采用碳钢铸造,为了消除腐蚀,必须采用注氨或注碱的方式;③RAR工艺吸收塔内的溶剂可有多种选择,采用MDEA或DEA时,硫回收率可达99.8%;若采用特殊配方的溶剂,硫回收率可高达99.9%。由于该工艺装置的酸性气负荷较低,因而从吸收塔出来的富液可供上游汽提脱硫装置作为半贫液使用,可节省能耗约10%~30%。

1.4 HCR工艺

HCR工艺(High Claus Ratio)是由意大利Siirtec Nigh公司开发的一种无需外供氢源的硫回收尾气处理技术[6]。第1套 HCR工艺装置于1988年在意大利的Robassomero建成投产,总硫回收率达到99.9%。该工艺与SCOT工艺的区别仅在于操作方式的不同,HCR工艺在Claus反应阶段使用少量的空气,从而增大H2S/SO2的体积比,使其介于4~100的范围内,大幅度降低了Claus尾气中需要加氢还原的硫化物的量,仅依靠Claus高温燃烧炉内H2S分解所产生的H2就足以将残余的硫化物进行加氢转化,进一步降低了装置的操作难度和投资费用,尤其适用于无可用氢源的天然气净化厂。

1.5 SSR工艺

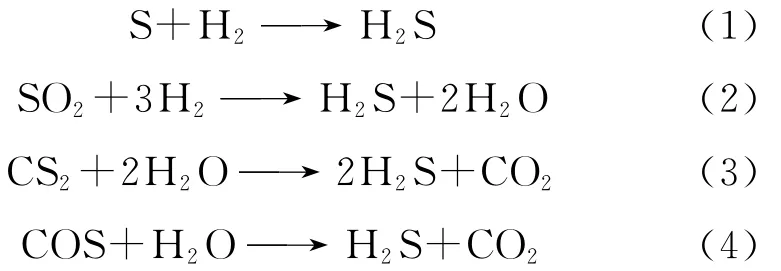

SSR工艺是山东三维石化工程股份有限公司(原齐鲁石化胜利炼油设计院)开发的硫磺回收工艺。与传统的SCOT工艺相比,其主要区别在于取消了在线加热炉及其配套的鼓风机等设备,增设了尾气加热器。SSR工艺基本原理与其他几种还原吸收工艺原理大致相同,是将含有H2S、SO2、单质S以及其他含硫化合物的Claus制硫尾气经尾气加热器加热至300℃进入加氢反应器,在钴钼催化剂的作用下,尾气进行加氢反应生成H2S。在反应器中制硫尾气发生的加氢或水解主要反应如式(1)~式(4)所示。

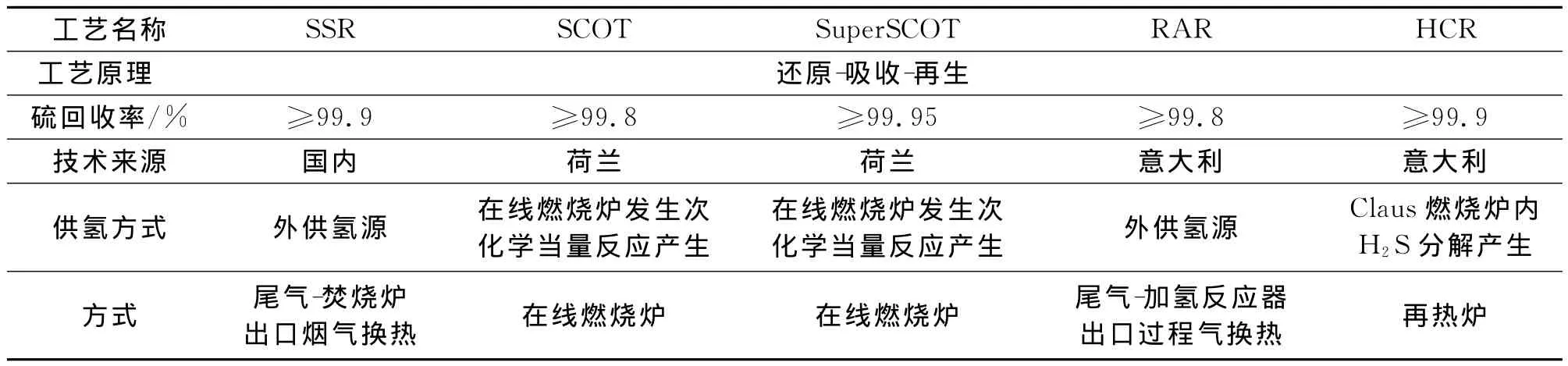

反应后的制硫尾气进入蒸汽发生器,产生0.35 MPa蒸汽并入低压蒸汽管网,带走尾气中部分热量后使尾气降温至160℃进入急冷塔,经过急冷水的冲洗作用,洗去部分机械杂质并降温至40℃后送入吸收塔。在吸收塔内,H2S被MDEA吸收,含有少量残余H2S的净化气至尾气焚烧炉焚烧后,通过130m高的烟囱直接排向大气,而吸收了H2S的富胺液被送至胺液再生装置进行再生。SSR工艺与其他4种还原吸收工艺的对比见表1。

表1 5种还原吸收工艺对比Table 1 Comparasion of five kinds of reduction-absorption processes

2 SSR工艺技术特点

与其他尾气处理工艺相比,SSR工艺具有以下特点[8]:

(1)SSR工艺从制硫至尾气处理全过程,只有制硫燃烧炉和尾气焚烧炉,中间没有任何外供能源的加热设备,与类似工艺相比,在设备数量和控制方案方面更为精简及优化,具有投资省、能耗低、占地较少等优点。由于该工艺无在线炉,故没有额外的惰性气体进入尾气处理系统,从而使过程气总量较有在线炉的同类工艺相比减少5%~10%,降低了尾气和污染物的排放量,更符合环保的要求。

(2)SSR工艺设有尾气加热器,利用烟气废热为加氢反应器提供热源,使用外供氢作氢源,但对外供氢纯度要求不高,其独特的工艺构思,使得该工艺在节能降耗方面优于同类工艺技术,从而在各类硫磺回收装置中具有广泛的实用性。

(3)SSR工艺的主要设备具有国产化高的特点,使投资费用大幅度降低。

(4)取消复杂的控制系统,通过调整尾气加热器旁路流量调节加氢反应器入口温度,简化操作。

(5)SSR工艺设有蒸汽过热器,制硫余热锅炉产生的4.0MPa饱和蒸汽经与高温烟气过热后并入管网,充分利用了高温余热和烟气的废热,降低了装置能耗。

(6)尾气急冷塔与尾气吸收塔为重叠布置二合一设备,减少了占地面积。

(7)设计BMS系统,将尾气焚烧炉的自动点火、停车、吹扫、停电保护等安全连锁引入BMS系统,提高了装置运行的安全性和自动化水平。

3 SSR工艺在硫磺回收装置中的应用

SSR工艺自问世后就在国内得到迅速推广并进行工业化应用,取得了显著的经济效益和环保效益。下面简要介绍该工艺在国内3套硫磺回收装置上的成功应用。

3.1 齐鲁石化胜利炼油厂80kt/a硫磺回收装置

齐鲁石化胜利炼油厂80kt/a硫磺回收装置是SSR尾气处理工艺在大型硫磺回收装置[8]上的首次应用。装置总投资1亿元,占地面积4 611m2,单位投资119.3万元/kt,其中大部分生产设备均为国产。由国外引进的设备技术主要包括:烧氨火嘴、硫磺成型机和在线分析仪。与传统的SCOT工艺相比,具有投资成本低、操作灵活、硫回收率高的特点。该装置于2000年10月投料试车成功。开工运行初期,硫磺回收装置负荷为设计负荷的50%~60%,进制硫炉酸性气中清洁酸性气占85%(y),含氨酸性气占15%(y),总进料中H2S摩尔分数为70%~80%。经分析,SSR尾气处理工艺总硫回收率大于99.9%,净化尾气中总硫质量浓度小于100mg/m3,硫磺产品质量达到GB 2449-2006《工业硫磺》规定的一等品标准,接近优等品指标,表明SSR尾气处理工艺在胜利炼油厂硫磺回收装置上的应用取得了良好的效果,为SSR工艺下一步在国内其他硫磺回收装置上的应用奠定了坚实的基础,有助于该工艺的进一步推广。

3.2 中国石化九江分公司40kt/a硫磺回收装置

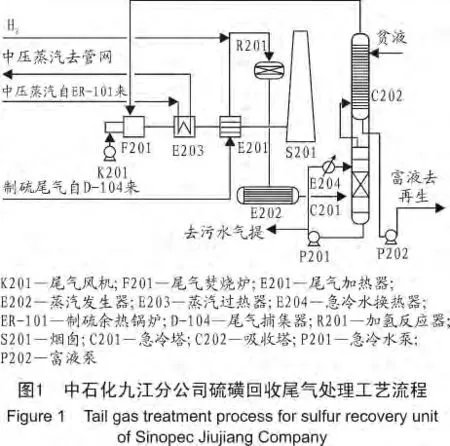

中国石化九江分公司Ⅲ套40kt/a硫磺回收装置相配套的尾气处理部分采用了SSR工艺[9],采用来自化肥装置的摩尔分数为75%的H2作为外供氢源,焚烧炉的自动点火、停车、吹扫、停电保护等安全连锁引入SIS系统,其工艺原则流程图如图1所示。

尾气部分主要处理来自Ⅰ、Ⅱ、Ⅲ套硫磺回收装置的制硫尾气,其中Ⅰ套装置处理炼油装置来的酸性气,Ⅱ套装置处理来自化肥甲醇洗装置的酸性气,Ⅲ套硫磺装置处理来自1 000kt/a延迟焦化装置和1 200kt/a汽柴油加氢装置的酸性气。该装置设计弹性范围为50%~110%,设计酸性气流量4 357 m3/h,空气流量为7 492m3/h,焚烧炉炉膛温度670℃,尾气加热器出口温度320℃。2006年3月30日,尾气处理部分运行正常,标志着整套硫磺回收装置一次性开车成功。开工初期装置负荷在60%~70%,当燃烧炉温度低于1 000℃时,出现过硫磺产品发绿的现象,这主要是由于化肥甲醇酸性气组分变化较大导致的。开工过程中也出现过一系列其他问题,如:在H2S/SO2分析仪未投用时,酸性气组分波动幅度较大,配风没有及时跟进,导致尾气中SO2含量太高并造成尾气系统堵塞;尾气加热器在冷旁路全关的情况下,出口温度仍达不到设计要求;蒸汽过热器与尾气加热器之间的波纹补偿器被过量压缩等。经过一系列的仔细分析诊断和现场事故处理后装置恢复正常生产。装置连续正常运行两年半,在装置标定期间,运行负荷为设计值的87.81%,标定能耗比设计能耗要低44.57MJ/t,总硫回收率达99.95%以上,烟气中SO2质量浓度为95mg/m3,氮氧化物质量浓度130mg/m3,CO质量浓度1 730 mg/m3,完全满足GB 16297-1996《大气污染物综合排放标准》的要求。由此可见,SSR工艺可实现装置的长周期运行,是一种可靠的尾气处理工艺技术。

大连西太平洋石油化工有限公司100kt/a硫磺回收装置[10]尾气处理单元经改造后采用了SSR尾气处理工艺,之前采用的是法国IFP公司开发的Clauspol工艺。1997年9月,Clauspol尾气单元全面投入运行,由于装置总硫收率在99.5%左右,排放烟气中SO2质量浓度为2 000~3 000mg/m3,远超过国家标准规定,造成环境污染;另一方面,该工艺要求将上游Claus装置的H2S与SO2体积比严格控制在2∶1,在正常操作时很难实现。鉴于上述原因,对该装置进行改造,最终选用了SSR工艺而非继续采用法国的Clauspol工艺。其原因在于SSR工艺具有以下优势:①改造费用为2 950万元,较Clauspol工艺少350万元;②SSR工艺改造难度小,绝大部分属新建工程,与运行装置基本上没有联系,而且与另外一套80kt/a硫磺回收尾气工艺一样,在设计和施工方面都相对简单;③SSR工艺原理是加氢还原和胺液吸收,不受反应平衡转化率的影响,转化率可达99.9%以上;④无需新增用地,如继续选用法国IFP公司的Clauspol工艺则需新增用地200m2。2007年10月上旬,改造后的SSR尾气处理单元实现一次性开车成功,并取得了较好的经济效益和社会效益,年运行费用较之前节约280万元以上,总硫收率达99.9%,SO2的排放量和排放浓度均大幅下降,排放量为20kg/h,排放质量浓度约300~400mg/m3,符合国家标准规定新污染源的二级标准。

4 前景展望

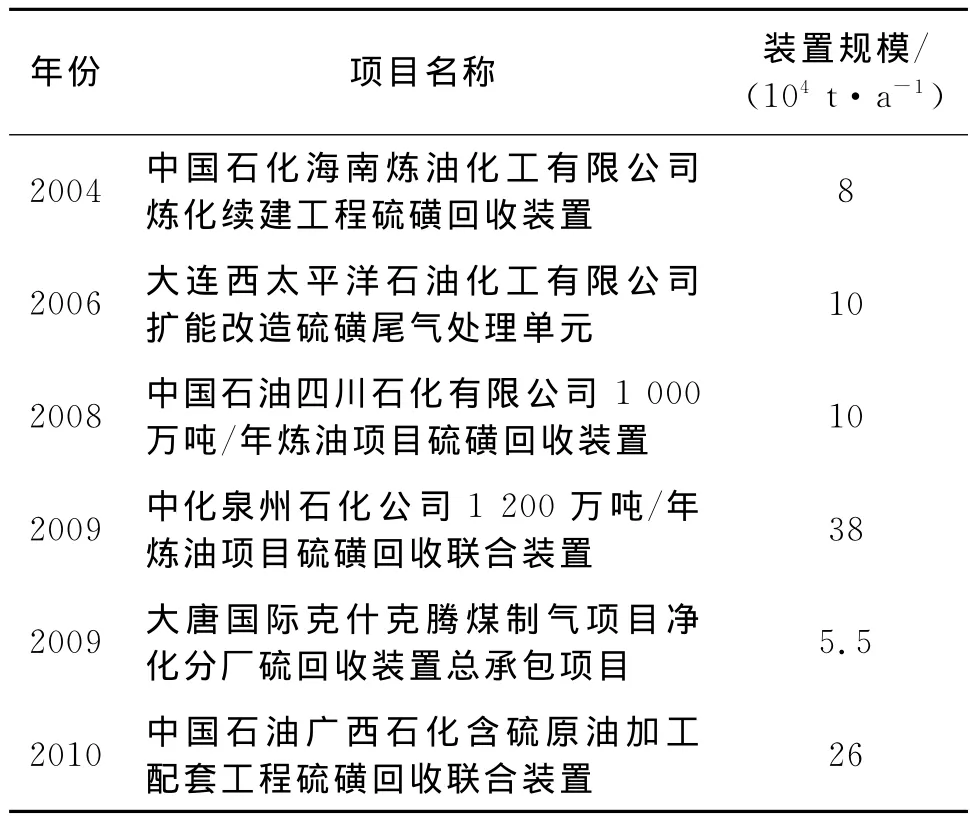

SSR工艺是在突破传统尾气处理工艺的基础上,结合我国的具体国情,由山东三维石化工程股份有限公司(原齐鲁石化胜利炼油设计院)自主研发的适合国内硫磺回收生产现状、同时满足环保要求的还原吸收法尾气处理工艺,其处理规模从1.8~380 kt/a。SSR工艺面世初期是在一些小型硫磺回收装置上进行推广和应用,由于应用效果无法达到预期,后来又回归到大型硫磺回收装置上,因此,SSR工艺是基于中石化推动大型硫磺回收装置成套技术国产化进程而诞生的,最初只适用于大型硫磺回收装置,最具代表性的是齐鲁石化80kt/a硫磺装置和上海石化72kt/a硫磺回收装置,这两套装置从投产至今,一直安全平稳运行[11]。表2部分列举出了山东三维石化工程股份有限公司承接的大型硫磺回收项目。

表2 SSR工艺在大型硫磺回收装置上的应用Table 2 Application of SSR process in large scale sulfur recovery units

SSR工艺不仅在大型硫磺回收装置上得到了成功的应用,通过不断的尝试和操作经验的积累,最终在中、小型装置上也得到了推广,如中石化济南炼油厂5kt/a硫磺回收装置、中石油大庆油田助剂厂4kt/a硫磺回收装置、辽阳石化10kt/a硫磺回收装置等,应用该工艺后均生产正常,各项指标达到设计要求,表明该项技术在中、小型硫磺回收装置上同样适用。另外,当今国内已有大量以煤为原料的烯烃项目以及化肥甲醇项目正在实施,此类项目酸性气中的H2S含量较低,但为了达到环保要求,必须予以处理,以降低有害物质的排放。运用SSR工艺技术可有效解决此类问题,如神华包头煤制烯烃项目22kt/a硫磺回收装置、河南永城3kt/a硫磺回收装置和中原大化集团公司的3.5kt/a硫磺回收装置,均已取得良好的效益。

5 结语

近年来,随着国家“十二·五”发展规划对原油和天然气处理量平均规模的要求以及国民经济的快速增长,促进了我国原油加工工业以及天然气工业的快速发展。因此,含硫原油和含硫天然气处理量也随之增长。除此之外,大量的煤化工工业和含硫燃料油深加工等都涉及到含硫化合物的处理。由于国家对环境污染的指标控制越来越严格,原有硫磺回收装置必须进行扩能改造,新建工厂也将增设硫磺回收装置,以满足国家的环保要求。SSR硫磺回收技术作为一种成熟的、适应性较强的工艺,颇具市场竞争力。同时,由于该工艺具有良好的经济效益和环保效益,应用前景十分广阔。

[1]陈胜永,岑兆海,何金龙,等 .新形势下天然气净化技术面临的挑战及下步的研究方向[J].石油与天然气化工,2012,41(3):264-267,272.

[2]金洲.降低硫磺回收装置烟气中SO2排放问题探讨[J].石油与天然气化工,2012,41(5):473-478.

[3]汪家铭.SCOT硫回收尾气处理技术进展及应用[J].石油化工技术与经济,2010,26(5):57-62.

[4]陈赓良.SCOT法尾气处理工艺技术进展[J].石油炼制与化工,2003,34(10):28-32.

[5]陈昌介,陈胜永,何金龙,等.SCOT装置运行瓶颈分析及改进措施[J].石油与天然气化工,2007,36(5):389-392.

[6]颜廷昭.还原吸收法硫磺回收尾气处理技术进展[J].天然气与石油,2000,18(2):20-24.

[7]刘泼.硫回收及尾气处理工艺综述[J].硫磷设计与粉体工程,2007(6):9-12.

[8]孙振光,曲晓廉,范西四,等.SSR工艺在大型硫磺回收装置的应用[J].硫酸工业,2002(5):26-28.

[9]罗勤高.“Claus+SSR”技术在硫磺装置上的应用[J].辽宁化工,2009,38(7):475-480.

[10]王吉云.100kt/a硫磺回收装置尾气处理单元改造[J].石油与天然气化工,2010,39(1):307-310.

[11]崔勇,何泽辉.浅谈SSR技术在硫磺回收装置中的应用[J].石油化工应用,2008,27(2):14-17.