铝镁合金填充式搅拌摩擦点焊接头的显微组织及力学性能

王联凤,乔凤斌,俞 忠,朱小刚,郭立杰

(上海航天设备制造总厂,上海200245)

0 引 言

目前,铝合金的应用越来越广泛,但铝合金的连接问题一直没有得到很好的解决,制约了其进一步的发展。电阻点焊是目前使用最广泛的铝合金焊接技术,但也存在着热变形大、接头强度低、虚焊等问题[1]。

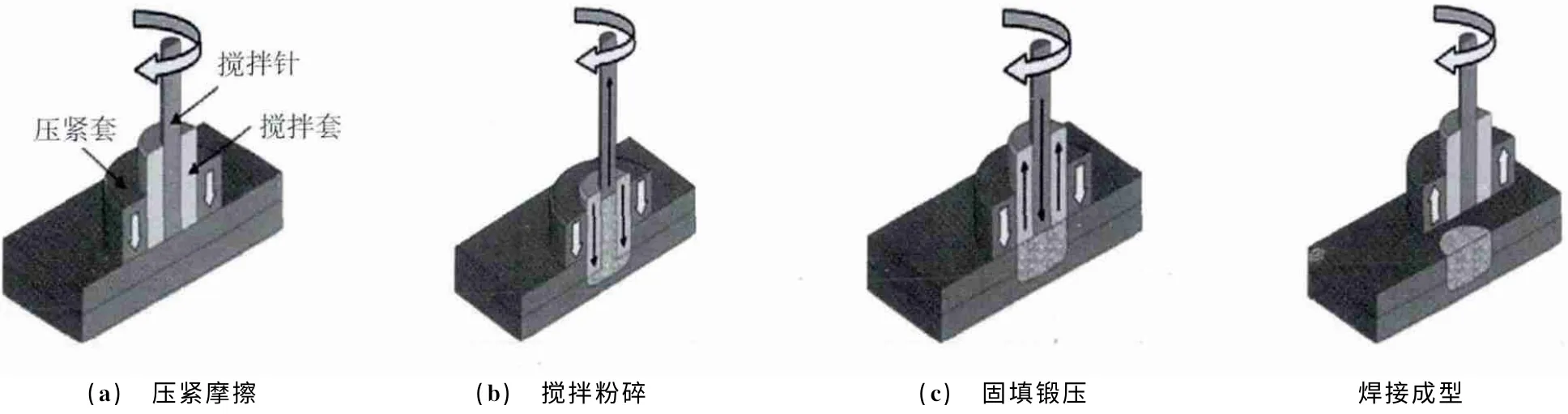

1999年德国GKSS提出了填充式搅拌摩擦点焊(FSPW)技术[2],它是基于搅拌摩擦焊技术发展而来的一种新型点状固相连接技术[3]。搅拌摩擦焊(FSW)是一种较成熟的新型固态焊接方法,已被越来越多地用于航天、航空、轨道交通等行业里,但在焊接结束时会留下明显退出孔(匙孔)问题则是其不尽完美的工艺缺点。Uematsuet等[1]指出退出孔易造成焊点腐蚀等问题。而FSPW 具有和搅拌摩擦焊一样的高质高强接头、变形小、能耗低等优点,并能通过回填技术来消除退出孔。FSPW 有A、B两种工艺,两种工艺的原理基本相同,但是运动次序有所差别。A 型是先将搅拌套压入待焊件,搅拌针抬起,当搅拌套压入待焊件下板一定深度时,抽起搅拌套,压入搅拌针,直到焊接完成。B型则是先将搅拌针压入待焊件,搅拌套抬起,当搅拌针压入待焊件下板一定深度时,抽起搅拌针,压入搅拌套,直到焊接完成。两种工艺获得的焊点外观近似,但内部结合面不同。FSPW 连接机理是通过搅拌工具的高温摩擦热和材料塑性流动相互作用的结果。接头形成的冶金连接产生在搅拌工具插入旋转、搅拌粉碎形成的一个圆环状搅拌区域与材料塑性流动发生重结晶的区域。FSPW 的基本原理如图1所示[2],主要分为四个阶段。

FSPW 适用于轻金属合金材料及其与异种材料(如铝和铜、铝和钢等)的连接,可用于汽车、航空航天、船舶、轨道交通、家电及厨房用具等领域,具有广阔的应用前景。

图1 FSPW 焊接过程示意Fig.1 Schematic illustration of FSPW process

目前,国内外学者对搅拌摩擦焊、匙孔搅拌摩擦点焊(FSSW)等技术进行了系统的研究,但针对FSPW 焊接工艺和接头性能的研究[3-8]尚少见,为此,作者采用FSPW 技术对铝镁合金进行了焊接,系统研究了不同工艺参数下FSPW 接头的显微组织与力学性能。

1 试样制备与试验方法

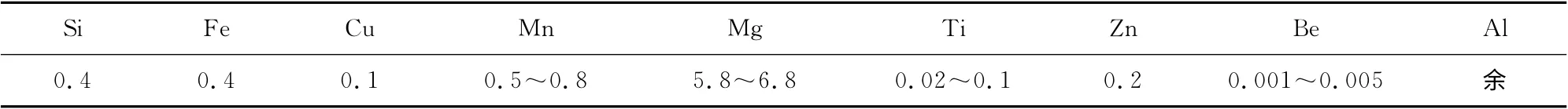

试验材料为2 mm 的铝镁系5A06 铝合金,其化学成分如表1所示;待焊试样长150mm、宽40mm,采用搭接焊接方式。

表1 5A06铝合金的主要化学成分(质量分数)Tab.1 Chemical composition of 5A06aluminium alloy(mass) %

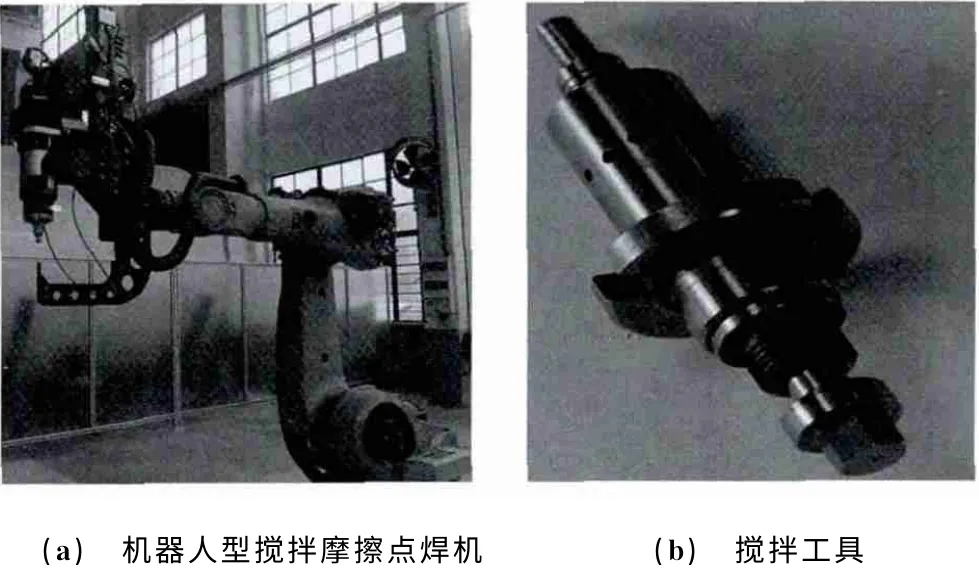

焊接设备采用上海航天设备制造总厂研发的机器人FSSW-SK-003 型搅拌摩擦点焊机,配用FSSW-SK-GJ001型点焊搅拌工具,工具包含搅拌针、搅拌套、压紧套三个部件,如图2所示。

图2 FSPW 设备及搅拌工具Fig.2 Equipment and stirring tool of FSPW:(a)friction stir spot welding robot equipment and(b)stirring tool

焊接参数:压入搅拌深度(L)0.2mm,焊接旋转速度(n)600~2 800r·min-1,焊接时间(t)0.5~7.5s,制备了6组条件下的接头,接头试样尺寸如图3所示。焊前对铝合金板表面用丙酮擦拭,去除油污等表面杂质。焊接完成之后,沿垂直于焊缝的方向切割制备金相试样,采用AXIO OBSERVER D1m 型和DISCOVERY V20型蔡司体视显微镜对点焊接头显微组织进行观察。剪切拉伸试样和十字拉伸试样分别按照Q/RJ 337-2012《变形铝及铝合金填充式搅拌摩擦点焊通用技术条件》和Q/RJ 338-2012《变形铝及铝合金填充式搅拌摩擦点焊工艺规范》进行加工制取。拉伸试验在CMT-5305型万能试验机上进行,试验机的位移速度调至5mm·min-1。为了检测焊点内部是否存在大的孔洞等缺陷,采用X 射线无损检测方法对点焊接头进行质量评估。

图3 FSPW 接头试样尺寸Fig.3 Specimen size of FSPW joint

2 试验结果与讨论

2.1 接头形貌和显微组织

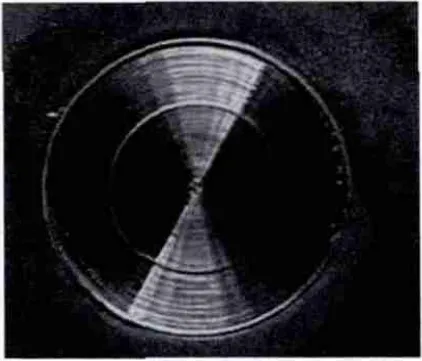

从点焊接头X 射线检测结果可知,在优化后的焊接工艺参数下:压入搅拌深度0.2mm、焊接旋转速度2 000r·min-1、焊接时间3.5s,得到了致密、良好的点焊接头。

从图4可以看出,接头焊点表面平整、光滑。从图5可见,接头主要分为以下几个区域:焊核区A、热机影响区B、热影响区C、压力影响区D及母材区E。

图4 FSPW 接头的宏观形貌Fig.4 Macrograph of the FSPW joint

图5 FSPW 接头横截面微观形貌Fig.5 Micro-morphology of the FSPW joint on cross section

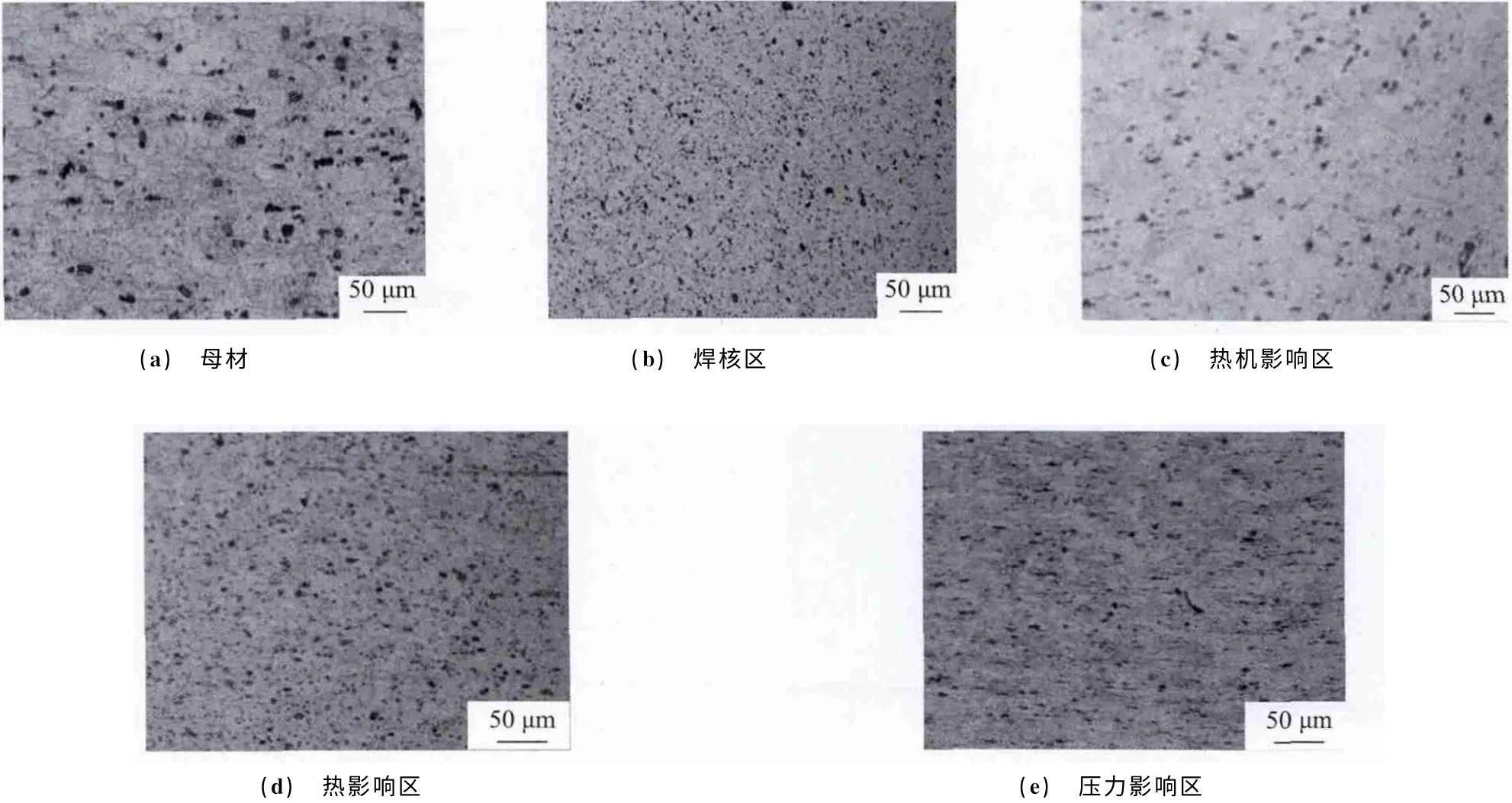

从图6可见,在焊接过程中,由于搅拌针、搅拌套间相对运动及与工件之间摩擦产生的热、力耦合的共同作用,使焊核区金属温度剧烈上升,整个区域发生了显著的塑形变形,同时发生的动态再结晶形成了细小的等轴晶,并伴随金属间化合物β 相(Mg2Al3)从基体中析出,细晶强化作用保证了点焊接头连接性能较好。焊核区向外紧接着是宽度较窄狭长的热机影响区,搅拌套的上下运动促使该区晶粒发生变形,部分材料沿搅拌套旋转向上方向呈流线分布,形成拉长倾斜弯曲的显微组织;在热作用下,有部分析出相溶解,部分晶粒和焊核区相似,发生动态再结晶。再往外的热影响区为粗晶组织,但其晶粒尺寸仍小于母材区的,这一区域受到较大热作用和较小的搅拌工具压力作用,发生了晶粒长大,从基体中析出的金属间化合物β相明显比焊核区的少。压力影响区在母材和热影响区之间,主要在下板处,该区域和母材区组织形貌相似,该区域受到搅拌工具压力的影响较大,热作用较小。母材区在热影响区和压力影响区以外,晶粒最为粗大。

图6 FSPW 接头各区域的显微组织Fig.6 Microstructure of different zones on the FSPW joint:(a)base material;(b)nugget zone;(c)thermo-mechanically affected zone;(d)heat affected zone and(e)pressure affected zone

2.2 接头的拉伸性能

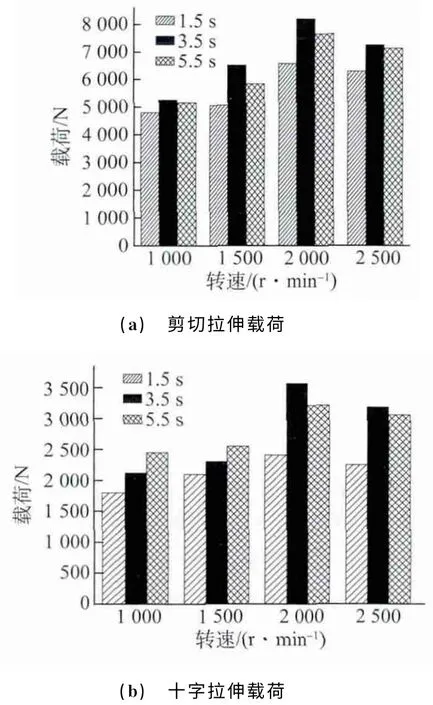

从图7可知,当旋转速度为2 000r·min-1、焊接时间为3.5s时,接头的剪切拉伸载荷达到最大值8 194N,十字拉伸载荷达到最大值3 565N。因此,在旋转速度为2 000r·min-1时研究了焊接时间对接头性能的影响;而在焊接时间为3.5s条件下,研究了焊接旋转速度对接头性能的影响。

图7 不同工艺参数下接头的拉伸载荷Fig.7 Tensile load of joints at processing parameters

从图8可以看出,当压入搅拌深度为0.2mm、焊接时间为3.5s时,随着搅拌工具焊接旋转速度的增大,焊接接头的剪切拉伸载荷和十字拉伸载荷均先增大后减小,并都在2 000r·min-1时达到最大。

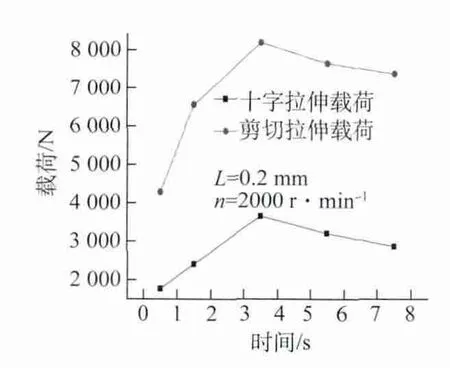

从图9可以看出,当压入搅拌深度为0.2mm、旋转速度为2 000r·min-1时,随着焊接时间的延长,焊接接头的剪切拉伸载荷和十字拉伸载荷均先增大后减小,在3.5s 时接头的剪切拉伸性能和十字拉伸性能最佳。焊接开始时,由于焊接热量输入较小,无法使点焊接头材料达到塑性流动状态,随着焊接时间延长,点焊接头的抗剪切拉伸性能和抗十字形拉伸性能增强较快;焊接时间继续延长,焊接热量输入进一步增加,虽然点焊接头材料流动性充分,但试验发现接头因粘连产生回填不全等缺陷,所以点焊接头的剪切拉伸性能和十字拉伸性能下降,但趋势较缓。

图8 焊接旋转速度与接头拉伸载荷的关系Fig.8 Relationship between rotational speed and tensile load of joint

图9 焊接时间与接头拉伸载荷的关系Fig.9 Relationship between welding time and tensile load of joint

3 结 论

(1)5A06铝合金的FSPW 接头可以分为焊核区、热机影响区、热影响区、压力影响区和母材区五部分;其显微组织主要为α固溶体,并有金属间化合物β相等在基体上分布。

(2)在优化焊接试验参数下得到了致密、良好的点焊接头。

(3)随着焊接时间的延长和焊接旋转速度的增大,点焊接头的剪切拉伸性能和十字拉伸性能均呈先增后降的变化趋势;当焊接旋转速度为2 000r·min-1,焊接时间为3.5s时,点焊接头的性能最佳,最大剪切拉伸载荷可达8 194N,最大十字拉伸载荷可达3 565N。

[1]UEMATSU Y,TOKAJI K,TOZAKI Y,et al.Effect of refilling probe hole no tensile failure and fatigue behavior of friction stir welded joints in Al-Mg-Si alloy[J].International Journal of Fatigue,2008,30:1956-1966.

[2]ROSENDO T,PARRA B,TIER M A D,et al.Mechanical and microstructural investigation of friction spot welded AA6181-T4aluminium alloy[J].Materials and Design,2011,32:1094-1100.

[3]SAKANO R,MURAKAMI K,YAMASHITA K,et al.Development of spot FSW robot system for automobile body members[C]//Third International Symposium on Friction Stir Welding.Kobe:[s.n.],2001:645-650.

[4]AWANG M,MUCINO V H.Energy generation during friction stir spot welding(FSSW)of Al 6061-T6plates[J].Ma-terials and Manufacturing Processes,2010,25(1/3):167-174.

[5]UEMATSU Y,TOKAJI K.Comparison of fatigue behavior between resistance spot and friction stir spot welded aliuminium alloy sheets[J].Sci Technol Weld Join,2009,14:62-71.

[6]林三宝,赵彬.LF6铝合金搅拌摩擦点焊[J].焊接,2007(3):28-30.

[7]刘克文,邢丽,柯黎明.LY12 铝合金摩擦点焊工艺及力学性能[J].焊接学报,2007,28(9):21-24.

[8]秦红珊,杨新歧.搅拌摩擦点焊技术及在汽车工业应用前景[J].汽车技术,2006(1):1-4.