应变速率对铸态低镍奥氏体不锈钢热塑性的影响

侯国清,朱 亮,田彦龙,边红霞

(兰州理工大学 甘肃省有色金属新材料省部共建国家重点试验室,兰州730050)

0 引 言

在热加工过程中,铸坯的热塑性除了会受到铸造缺陷、成分偏析及夹杂影响外,还主要取决于其显微组织以及变形条件,如变形温度、应变速率等[1-2]。在常见的热变形加工过程中,应变速率一般均处于10-4~102s-1范围内,但在不同的变形阶段应变速率是不同的。为了防止热变形缺陷的产生,要求铸坯在不同的应变速率下均具有较高的热塑性。目前有关应变速率对材料热塑性影响已经有了较多的研究[3-4]。如在铸坯矫直常用的应变速率范围(10-4~10-1s-1)内,发 现 奥 氏 体 不 锈 钢[3,5]、低碳钢及含钒的合金钢[6-7]的热塑性均随着应变速率的升高而升高。原因是这些钢在高应变速率下变形时沉淀相析出的时间及裂纹增殖、扩展的时间变短[3,5-6]。一般认为,当铸坯在更高的应变速率范围(10-1~102s-1)内变形时,材料开裂是由晶界滑移及产生于三晶晶界处的楔形裂纹联接导致的。尽管由晶界滑移导致的变形量仅占总变形量的1%~2%[4],但是在此范围内,铸坯的塑性与应变速率的关系则变得较复杂。如在对奥氏体不锈钢301 和304研究中发现,其塑性随着应变速率的升高而升高,但奥氏体不锈钢316和317的热塑性却随着应变速率的升高而降低[8-9];而应变速率却对304H钢的热塑性没有影响[10]。研究认为,提高应变速率会减少晶界滑移引起的变形量占总变形量的比例,并促进再结晶的进行,进而提高材料的塑性;同时提高应变速率也会提高晶界或相界等较薄弱位置处的应力集中,导致材料塑性降低[8-9,11]。此外,在高应变速率范围内,铸态奥氏体不锈钢中的δ铁素体含量、形态及分布对其热塑性也有很大的影响。当δ铁素体以网状分布时,会显著降低不锈钢的热塑性,但当铁素体以板条状、薄片状或颗粒状均匀分布时,铁素体与奥氏体基体间具有很好的连贯性,并不会降低其热塑性[12]。在高氮低镍奥氏体不锈钢的研究中发现,如果δ铁素体的体积分数不超过15%,不会降低材料的塑性[13];但在304及低镍奥氏体不锈钢中2%的δ 铁素体就会导致其热塑性的降低[14-15]。

Cr15Mn9Cu2NiN 和Cr17Mn6Ni4Cu2N 钢 属200系奥氏体不锈钢,此类不锈钢具有较高的锰含量和氮含量,表现出了较高的强度,适合在承受较重负荷而耐蚀性要求不太高的设备和部件上使用。由于化学成分体系的差异,这类低镍奥氏体不锈钢的热加工性能与传统铬镍系奥氏体不锈钢的有所不同,表现出较差的热塑性,但目前有关应变速率对其热塑性影响的研究少见报道。为此,作者以奥氏体不 锈 钢Cr15Mn9Cu2NiN 和Cr17Mn6Ni4Cu2N 为研究对象,在不同应变速率下进行高温拉伸试验,研究了应变速率对这两种奥氏体不锈钢热塑性及裂纹形核位置的影响。

1 试样制备与试验方法

试验用奥氏体不锈钢Cr15Mn9Cu2NiN 及Cr17Mn6Ni4Cu2N 采用AOD+LF 精炼工艺冶炼,然后通过立弯式连铸工艺生产出连铸坯。铸坯厚220mm,宽1 260 mm。其化学成分如表1 所示。在铸坯的心部沿轧制方向制取拉伸试样,试样的尺寸如图1所示。

表1 Cr15Mn9Cu2NiN及Cr17Mn6Ni4Cu2N钢的化学成分(质量分数)Tab.1 Chemical compositions of Cr15Mn9Cu2NiN and Cr17Mn6Ni4Cu2N steel(mass) %

图1 拉伸试样的尺寸Fig.1 Dimension of tensile specimen

为实现高应变速率的拉伸,用Thermorestor-W型热/力模拟试验机,自行设计了图2所示的高应变速率拉伸试验装置。拉伸试样通过钢丝绳固定在夹具上。R 型测温热电偶直接点焊在试样的中间部位,整个试样的标距部分放在高频感应加热线圈内,保证了试样变形区域温度的均匀性,避免了常规热模拟试样一部分在线圈外所造成的变形区域温度不均匀的情况。试验时,试验机的活塞对拉杆施加向下的拉力,拉力通过轴和轮传递给摆杆,使摆杆以铰链为轴顺时针方向转动,进而通过钢丝绳对试样进行高应变速率的拉伸。通过改变试验机活塞的运动速度以及轮在摆杆上的位置对试样的应变速率进行调节。

图2 高应变速率拉伸试验装置Fig.2 Device for high strain rate tensile test

变形温度的范围为1 000~1 300 ℃,温度间隔为50 ℃。将试样以10 ℃·s-1的升温速率加热至1 250 ℃,保温120s后以10 ℃·s-1速率降至或升至变形温度,然后以恒定的应变速率将试样拉断。在实际生产过程中,这两种钢所经历的应变速率一般为0.1~15s-1,因此试验取0.1,10s-1两个应变速率。试验完成后迅速对试样喷水冷却以保留高温时的组织。测量计算不同变形温度下拉断试样的断面面积,得到试样的断面收缩率,以表征试样的热塑性。将拉伸断裂试样沿拉伸方向剖开,经研磨、机械抛光及电解腐蚀后,利用MEF-3 型光学显微镜观察拉断试样的显微组织。所用电解腐蚀液为10%(质量分数)草酸溶液,腐蚀电压为6~8V,腐蚀时间为40~60s。

2 试验结果与讨论

2.1 铸坯的显微组织

从图3可以看到,两种钢的铸态显微组织均为粗大的奥氏体柱状晶,但在2#钢中存在一些残留的δ铁素体,以胞状或条状分布在奥氏体晶粒内部及晶界上,而在1#钢中则不存在残留的δ铁素体。

图3 1#和2#钢的原始铸态组织Fig.3 Original cast microstructure of steel 1#(a)and 2#(b)

2.2 断面收缩率

从图4可以看到,1#钢的断面收缩率明显高于2#钢的;提高应变速率对1#钢的断面收缩率没有明显影响,而2#钢的断面收缩率明显升高,普遍提高10%以上,最多可提高40%;并且,随变形温度的升高,两种钢的断面收缩率均先增大后减小。

图4 不同应变速率下试样断面收缩率与变形温度的关系Fig.4 Relationship between reduction of area and test temperature at different strain rates

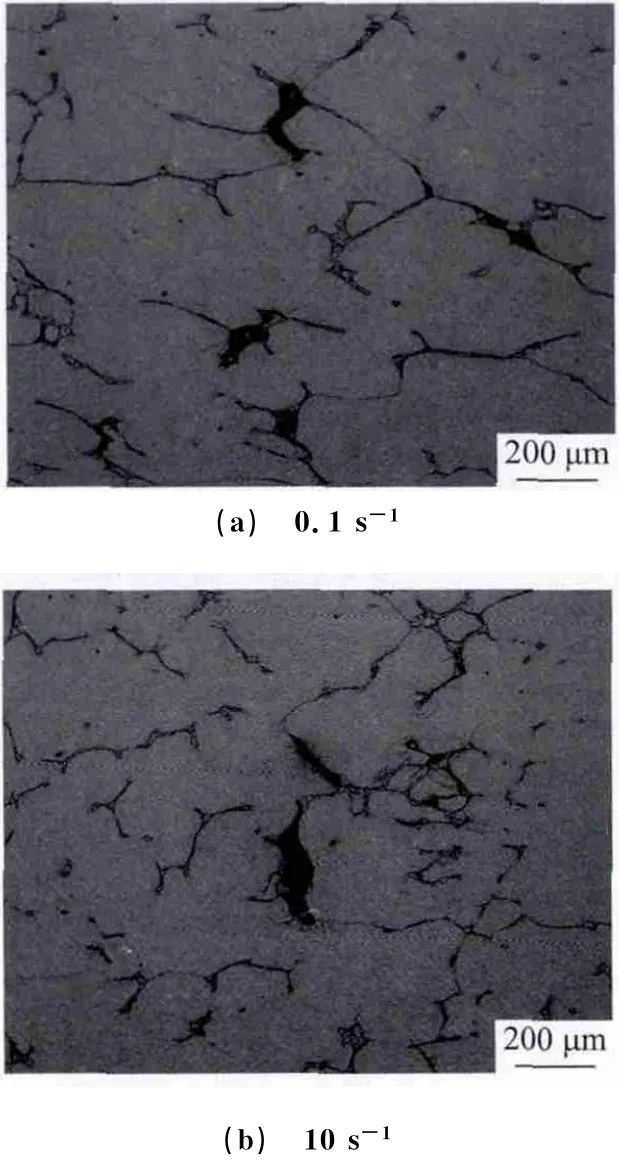

2.3 残留裂纹

一般通过观察拉断试样的组织以及残留裂纹所处的位置、形态来分析材料变形过程中裂纹的形核位置。宏观裂纹的形成是变形过程中微裂纹增殖扩展的结果,因此残留裂纹所处的位置就是变形时裂纹形核的位置。

图5 不同应变速率下1#钢拉断试样中残留裂纹形貌Fig.5 Morphology of residual cracks in fractured specimen of 1#steel at different strain rates

图6 不同应变速率下2#钢拉断试样中残留裂纹形貌Fig.6 Morphology of residual cracks in fractured specimen of 2#steel at different strain rates

从图5可见,在整个变形温度范围内,当应变速率为0.1和10s-1时,1#钢中残留裂纹均处于奥氏体晶界处。从图6 可见,在整个变形温度范围内,2#钢中的残留裂纹在应变速率为0.1s-1时位于晶界铁素体处,而应变速率为10s-1时,残留裂纹同时存在于奥氏体晶界和晶界铁素体处,但以后者为主。也就是说,在1#钢中,在不同的应变速率下,裂纹的形核位置均在奥氏体晶界处;在2#钢中,提高应变速率会使裂纹的形核位置由晶界铁素体处转变为奥氏体晶界和晶界铁素体处共存。

2.4 分析与讨论

金属材料的塑性变形过程是位错在应力的作用下不断运动和增殖的过程,变形后,位错是不均匀分布的,它们互相缠绕在一起形成位错亚结构[16]。在热变形过程中,位错亚结构的存在对晶粒内部的滑移系具有钉扎阻碍作用,提高晶粒的强度,导致变形主要集中在晶界处。在低应变速率下变形时,1#钢中的裂纹在奥氏体晶界处形核。当应变速率增大后,晶粒内部需要更高的位错密度来维持所施加的应变速率。高的位错密度会进一步提高晶粒的强度,使得晶粒进行塑性变形变得更加困难,从而导致晶界处应力集中作用的加强,使得材料的塑性降低。但提高应变速率也使得由晶界滑移引起的变形量占总变形量的比例减小,进而提高材料的塑性[11]。对1#钢而言,提高应变速率对其热塑性无明显影响,是由于增加的应力集中作用与减少的晶界滑移作用相抵消所致。

由于残留δ铁素体的强度比奥氏体的低,因此2#钢在低应变速率下变形时,容易在晶界铁素体处产生应力应变集中,导致应变量优先施加在强度较低的晶界铁素体处,使得铁素体经历的变形量大于与其相邻的奥氏体,这样在奥氏体/铁素体相界上就会出现变形不协调的情况。当这种变形不协调超出奥氏体/铁素体相界的承受能力时,微裂纹就会在相界处形核,并随着变形过程的进行逐渐扩展,最终导致材料的断裂。因此2#钢在低应变速率时的断面收缩率较低。在2#钢中存在较多的奥氏体/铁素体相界,当在高应变速率下变形时,这些相界会变成位错源迅速产生大量的位错[17],位错塞积于奥氏体和铁素体的内部导致其强度升高,同时使得奥氏体和铁素体间的强度差别减小。所以,在变形过程中铁素体处的应力应变集中作用就会降低,而使得材料的塑性升高。

一般情况下,随着变形温度的升高,金属材料的屈服强度逐渐降低[18-19],低的屈服强度意味着材料进行塑性变形的能力增强。并且,升高变形温度会促使动态回复进行得越来越快,而动态回复的软化作用会降低晶界上的应力集中。因此,两种钢的断面收缩率随变形温度的升高而增大。但在1 300 ℃时,材料的断面收缩率又有所降低,主要原因是两种试验钢的铸坯在凝固过程中会在晶界处形成低熔点共晶物,当被加热到1 300 ℃时,这些低熔点共晶物就会熔化并在晶界处形成液态薄膜,液态薄膜的存在会降低晶粒间的结合强度,而导致其热塑性下降。

3 结 论

(1)两种钢的铸态显微组织均为粗大的奥氏体柱状晶,但在Cr17Mn6Ni4Cu2N 钢中存在一些残留的δ铁素体,以胞状或条状分布在奥氏体晶粒内部及晶界上,变形过程中铁素体处容易产生应力,进而引起热塑性的降低,因此Cr15Mn9Cu2NiN 钢的热塑性高于Cr17Mn6Ni4Cu2N 钢的。

(2)将应变速率由0.1s-1提高至10s-1,奥氏体晶界处增加的应力集中作用与减少晶界滑移的作用相抵消,因此对Cr15Mn9Cu2NiN 钢的热塑性影响不明显;而Cr17Mn6Ni4Cu2N 钢的热塑性明显提高,是因为其组织中存在较多的奥氏体/铁素体相界,当在高应变速率下变形时,这些相界会变成位错源迅速产生大量的位错,从而提高奥氏体和铁素体强度,降低铁素体处的应力集中,提高热塑性。

(3)随着变形温度的升高,两种钢的热塑性均逐渐升高,到1 300 ℃时又有所降低;这主要是因为晶间的低熔点共晶物熔化形成液态薄膜降低了晶粒间的结合强度所致。

[1]ZOU D N,HAN Y,YAN D N,et al.Hot workability of 00Cr13Ni5Mo2supermartensitic stainless steel[J].Materials and Design,2012,32:4443-4448.

[2]钟政烨,盛光敏.200系奥氏体不锈钢热轧裂纹的产生原因及其工艺改进[J].机械工程材料,2010,34(4):79-83.

[3]MINTZ B,COWLEY A,ABUSHUSHA R.Hot ductility curve of an austenitic stainless steel and importance of dynamic recrystallization in determining ductility recovery at high temperature[J].Materials Science and Technology,1999,15(10):1179-1185.

[4]MCQUEEN H J.Elevated-temperature deformation at forming rates of 10-2to 102s-1[J].Metallurgical and Materials Transactions:A,2002,33(2):345-360.

[5]MINTA B,SHAKER M,CROWTHER D N.Hot ductility of an austenitic and a ferritic stainless steel[J].Materials Science and Technology,1997,13(3):243-249.

[6]SIMON G,SERGIU I,CECILIA P,et al.Influence of strain rate on hot ductility of a V-microalloyed steel slab[J].Steel Research International,2012,83(5):445-455.

[7]BYUN J,SUK K,SEO S C.Effects of strain rate and remelting on hot ductility of continuous casting slab[J].Journal of the Korean Institute of Metals and Materials,2005,43(3):188-194.

[8]RYAN N D,MCQUEEN H J.Comparison of dynamic softening in 301,304,316and 317stainless steels[J].High Temperature Technology,1990,8(3):185-200.

[9]RYAN N D,MCQUEEN H J,JONAS J J.The deformation behavior of types 304,316,and 317austenitic stainless steels during hot torsion[J].Canadian Metallurgical Quarterly,1983,22(3):369-378.

[10]TAN S P,WANG Z H,CHENG S C,Processing maps and hot workability of Super304Haustenitic heat-resistant stainless steel[J].Materials Science and Engineering:A,2009,517(1/2):312-315.

[11]MCQUEEN H J,YUE S,RYAN N D,et al.Hot working characteristics of steels in austenitic state[J].Journal of Materials Processing Technology,1995,53:293-310.

[12]BILMES P,GONZALES A,LLORENT A,et al.Effect of δferrite solidification morphology of austenitic stainless steel weld metal on properties of welded joints[J].Welding International,1996,10(10):797-808.

[13]SCHINO A D,KENNY J M,MECOZZI M G.Development of high nitrogen-low nickel-18%Cr austenitic stainless steels[J].Journal of Materials Science,2000,35(19):4803-4808.

[14]TARBOTON J N,MATTHEWS L M,SUTCLIFFE A.The hot workability of Cromanite,a high nitrogen austenitic stainless steel[J].Materials Science Forum,1999,318/320:777-784.

[15]CZERWINSKI F,CHO J Y.The edge-cracking of AISI 304 stainless steel during hot-rolling[J].Journal of Materials Science,1999,34(19):4727-4735.

[16]BEVIS H.Deformation substructure and recrystallization[J].Materials Science Forum,2007,558/559:13-22.

[17]MARTIN C M,ERIC R N,ELLIOT L B,et al.Hot working and recrystallization of as-cast 316L[J].Metallurgical and Materials Transactions:A,2003,34(8):1683-1703.

[18]侯国清,朱亮,马蓉.奥氏体不锈钢Cr15Mn9Cu2Ni1N 连铸坯壳层的热塑性[J].材料科学与工艺,2011,19(1):91-94.

[19]朱亮,张孝平,侯国清.Cr15Mn9Cu2Ni1N 奥氏体不锈钢的热变形本构特性[J].塑性工程学报,2009,16(5):96-100.