国产首套铝及铝合金十二辊型材矫整机

马宾锋,李 辉,秦 金

(1.中国重型机械研究院股份公司,陕西 西安 710032;2.湖北新冶钢集团有限公司,湖北 黄石 435001;3.西北铝加工厂,甘肃 陇西 748111)

引言

铝及铝合金型材因其优良的力学性能广泛应用于航空、航天产业。特别是航空领域内的军工产业,诸如中远程弹体的发射架、机载弹体的存储和发射机构、弹射座椅等,这类产品外形多为异形,所选母材(型材)的断面形状变化多端,生产加工异常困难,矫整作为这类产品母材加工的最后工序对其直线度和断面尺寸精度有决定性作用,现有矫整机对该类型材矫整时存在失稳和直线度偏低严重的问题,废品率接近78%,因此对于此类型材多为人工矫直,劳动强度以及废品率均居于上限,随着市场需求量的剧增,开发自动高效矫整设备迫在眉睫。

因上述型材主要用于军工行业,较为敏感,西方国家限制出口和技术转让,只能自主开发。2007年受中国铝业下属某公司的委托,中国重型机械研究院股份公司和该公司对该类型材的自动高效矫整工艺和设备展开攻关研究,最终成功成套研发了铝及铝合金十二辊型材矫整机并于2010年投入生产,设备运行4年来,技术指标完全合乎用户要求,设备运行平稳可靠,受到行业内用户的极大关注。

1 所矫型材的典型规格及基本矫整要求

1.1 典型规格型材断面特点

铝及铝合金型材矫整所矫型材以W 形状为其典型代表,如图1所示,该类断面型材具有宽高大、支撑段壁厚较薄的特点,且断面不封口,精密矫整时不宜采用卧姿矫整,因而型材极易失稳,断面尺寸精度很难控制。

图1 W 型材轮廓示意图

1.2 矫整主要技术要求

型材高度:不大于220mm;型材宽度:不大于360mm;型材材质:1xxx-8xxx;型材长度:35 000~135 000mm;型材抗弯截面系数:不大于725 000mm3;矫整精度要求:直线度不大于0.5mm/m,断面尺寸波动范围±0.35mm,矫后型材表面不得有任何形式的划伤缺陷,机组能够适应淬火后头部弯曲型材的喂料和上料。

2 总体解决方案的提出

普通铝及铝合金型材的矫整一般采用辊式或压力矫直,压力矫直机不适宜薄壁型材矫直,矫直过程中易于在模具周边产生鼓肚缺陷,从而使型材更倾向失稳,因此仍以辊式矫直为最佳方案。

用户提出的矫整精度分为矫直和矫整2个要求,与以往有色型材矫整机有所不同,而且提出的矫后型材直线精度也是现有型材矫整所不易达到的,解决精度问题首先从矫直环节多少的量化问题入手,也就是说确定该矫直机参与矫直的辊子数量。结合所矫产品具有失稳倾向的特点,辊子布置的方式拟采用对置布置方式,使所矫型材进入咬入矫整辊子后尽可能在封闭孔型中矫整,以提高对型材断面尺寸的矫整精度。参与矫直的矫直辊数量的确定是建立在由中国重型机械研究院股份公司自主研究开发的矫直精度模型的基础上的,经过反复计算和多年的工业实践经验结合,确定矫直辊数为12辊(如图2所示)。因此涉及商业秘密,不再赘述。

图2 矫整辊排列示意图

3 机组主要设备组成及设计特点

3.1 机组设备组成及主要功能

机组主要由前台、主机、后台、电气控制系统和液压系统组成。

前台主要实现散料和辅助型材喂入主机,由若干组皮带和运输辊道组成。设置皮带的作用是将成捆的型材在皮带传递的过程中均匀散开,待散开的型材传递至运输辊道工位时,辊道起升将被矫型材运输至矫整机主机。由于被矫型材多为淬火后型材,弯曲程度严重,喂料较为困难,因此在前台后主机之间设计一顶升装置,通过人工调节顶升装置的升降辅助型材的喂入。

主机是该机组的关键设备,如图3 所示。该矫整机有5个矫整环节,矫整辊数量为12个,对置布置,上、下个6个辊,上6辊均可实现辊缝压下调整,下辊2号、3号、4号、5号也可实现压上调节,满足调节反弯量的要求。压上调节和压下调节均设计有指针装置,能够准确地显示当前辊缝和反弯量数值,以便准确地控制各调节参数,保障高精度矫直。12个辊为集体传动,主电机经过一次减速之后进入分配箱,供12 个矫整辊传递扭矩使用。前后2片铸钢牌坊对称开有6个窗口,6对矫整辊系在窗口内实现上下滑动。2片牌坊通过预应力结构拉近,并设计有止口和定位键保证2 片牌坊窗口始终保持对正。

图3 矫整机主机

后台结构和前台类似,矫直完毕后,通过运输辊道输送到皮带接料工位,辊道落下,皮带启动将矫后型材从矫直中心线已出。

3.2 设计特点

3.2.1 灵活多变的矫直工艺设计

如图4所示,为矫整机的2种矫直工艺,其优点在于:可以采用大变形的方式矫整极易失稳的型材,采用小变形多循环的方式矫直型材原始弯曲曲率大的型材,使矫整机矫直不同弯曲程度的型材的可能性更大,可靠性更高。

图4 矫整工艺示意图

3.2.2 弯曲型材的喂料机构设计

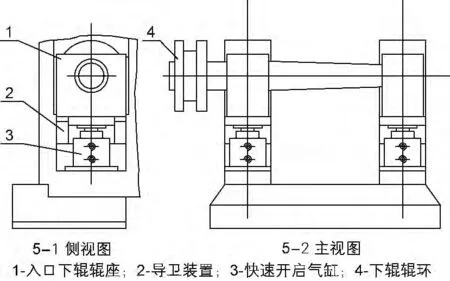

淬火后铝型材的弯曲程度大,特别是型材头部弯曲严重,矫整前的上料和喂料困难是困扰行业的难题。在实际工业生产当中,操作工人不仅要付出巨大的劳动强度,而且时常会发生不安全事故。该机组为了解决这一难题,设计了主机1号下辊快速开启机构(如下页图5 所示)。1 号下辊快速开启机构能够迅速将入口辊辊缝打开,使辊缝快速增大,方便头部弯曲的型材进入矫直机主机。

3.2.3 预应力式连接牌坊的设计

图5 1号下辊辊缝快速开启机构示意图

对置式辊列布置形式的矫整机,特别是对置式多辊矫整机从设备结构上对上下辊的对正要求严格,为了降低加工成本,保证上、下辊的对正精度,采用了预应力连接牌坊技术,将设备的加工难度通过牌坊的组合转化为加工和装配两个步骤。不仅降低了加工难度,而且使设备的安装调整更为方便。预应力连接牌坊技术最早的设计目的是为了解决超大件运输的难题,用在此处旨在解决提高加工精度和降低加工成本的难题。

3.2.4 快速换辊机构的设计

铝及铝合金型材生产过程中有着规格多、换辊频繁的特点,本机组为换辊设计了专用吊车、插块以及辊环换辊止口装置。换辊时只需将矫直辊上的插块取下,便可以进行矫直辊拆卸,拆卸完毕后,专用吊车启动,吊具直接插进矫直辊换辊止口位置将旧辊卸下,新辊安装与旧辊拆卸顺序正好相反。极大地减轻了操作工人劳动强度的机构,缩短换辊时间提高生产效率。

3.2.5 矫整辊轴向调整机构的设计

对矫整辊实施轴向调整,是实现断面矫整的关键技术,配合对置类封闭孔型的使用很好地解决了型材断面的矫整,但因来料的个性差异,调整有着频繁、微量的特点,如何能快捷、直观地调整轴向抽动机构是有效地提高矫形精度的关键,该机设计的操作侧轴向调整,指针显示调整量的技术有效地解决了此问题。调整机构的传动链为棘轮-齿圈-螺母-丝杠轴,矫直辊环安装在丝杠轴上,随着丝杠的移动实现了矫直辊的轴向调整,本机构具有自锁能力。

4 工业生产应用情况

该机组是一台主要解决非标W 形军用铝及铝合金型材的矫整设备,是军用特殊型材的保障型设备。经过1个月的安装调试,随后转入试生产,于2010年8月进入生产。经过4年的生产考核表明:本矫直机的各项技术指标不仅达到合同技术要求,而且远远优于技术附件要求,是1台不仅解决了敏感材料的矫直、矫正问题的设备,而且是1台高精度的普通规格型材矫直设备。

5 结语

当前我国航天、航空产业以及特殊材产业进入一个蓬勃发展的时期,但生产装备水平仍处于比较落后的情形,精整过程中存在工人劳动强度大、技术指标低等缺陷,因此积极开发高精度的精整设备迫在眉睫,铝及铝合金12辊型材矫整机是解决了型材精整的一个范例,是对传统型材矫整设备的挑战和提升。从解决异型材的失稳和方便喂料着手,开发相应的机构及矫直机核心矫直工艺,不仅是矫直后的型材在直线度上得到提高,同时对长期以来不大关注的断面尺寸也到得了很好的矫形。设计的各种新颖机构,尽可能地将操作者从繁重的劳动中解放出来,并将此类技术移植到相关民用产业,提高了铝及铝合金相关加工产业的整体装备水平。