某氧化铜矿石的硫酸搅拌浸出试验研究

孙敬锋,廖 璐,李红立,王林祥,訾建新

(内蒙古自治区矿产实验研究所,内蒙古 呼和浩特 010031)

我国氧化铜矿资源储量丰富,随着高品位易选硫化铜矿资源的不断减少,氧化铜矿的开发利用日益引起重视。由于大部分氧化铜矿石都具有含泥量大、氧化率高、结合铜含量高、细粒不均匀嵌布、氧硫混杂、多种矿物共存等特点[1],浮选前一般都需要硫化处理,工艺较为复杂,且难以提高铜精矿品位。直接浸出法成本低、工艺简单、环境污染小,是处理氧化铜矿石的有效方法[2-4]。针对某氧化铜矿石进行了搅拌浸出试验研究。

1 矿石性质

试验矿样为内蒙某氧化铜矿石,矿石矿物主要有孔雀石、硅孔雀石,其次为蓝铜矿、黑铜矿、辉铜矿、黄铁矿、褐铁矿等;脉石矿物主要为石英,其次为方解石、白云石等。主要目的矿物为孔雀石和硅孔雀石,其中孔雀石的相对可浮性较好,硅孔雀石可浮性差。矿石含泥量较大,需要在浮选前预先脱泥。

原矿主要化学成分分析结果见表1,铜物相分析结果见表2。

表1 原矿主要化学成分分析结果 %

表2 铜物相分析结果

2 试验方法

以硫酸为浸出剂,在常温常压下搅拌浸出铜。原矿磨至一定细度,控制液固体积质量比,放入机械搅拌浸出槽中,反应一段时间后,对浸出尾渣水洗烘干,分析铜品位并计算铜浸出率。

3 试验结果及讨论

3.1 单因素对照条件试验

3.1.1 磨矿细度对铜浸出效果的影响

矿浆液固体积质量比为4∶1,浸出时间为6 h,硫酸质量浓度为40g/L,搅拌速度为300 r/min。磨矿细度对铜浸出率的影响试验结果见表3。可以看出:磨矿细度在-200目占85%以下时,铜浸出率随磨矿细度提高而增大;磨矿细度提高到-200目占95%时,铜浸出率反而降低。这是因为在一定粒度范围内,矿粒越细,比表面积越大,与浸出剂的接触面积越大,对浸出越有利;但矿石过细时,矿浆的黏稠度增大,反而不利于传质。因此,磨矿细度以-200目占85%较为适宜。

表3 磨矿细度对铜浸出率的影响

3.1.2 矿浆液固体积质量比对铜浸出率的影响

磨矿细度为-200目占85%,浸出时间为6 h,硫酸质量浓度为40g/L,搅拌速度为300 r/min。液固体积质量比对铜浸出率的影响试验结果见表4。

表4 矿浆液固体积质量比对铜浸出率的影响

由表4看出:矿浆液固体积质量比在2∶1~4∶1之间时,随液固体积质量比增大,矿浆黏稠度降低,矿粒扩散速度加快,铜浸出率提高;当液固体积质量比超过4∶1后,矿粒扩散速度不再是影响浸出反应的主要因素,而液固体积质量比的增大会引起单位体积内矿粒数减少,反而不利于反应的进行,铜浸出率有所降低。因此,矿浆液固体积质量比以4∶1为宜。

3.1.3 搅拌时间对铜浸出率的影响

磨矿细度为-200目占85%,矿浆液固体积质量比为4∶1,硫酸质量浓度为40g/L,搅拌速度为300r/min。搅拌时间对铜浸出率的影响试验结果见表5。

表5 搅拌浸出时间对铜浸出率的影响

从表5看出:随搅拌时间延长,铜浸出率逐渐升高;反应6h之前,铜浸出率增加明显;反应6h之后,铜浸出率变化不大,说明此时反应已达到平衡,再延长浸出时间对提高铜浸出率意义不大。因此,搅拌时间以6h为宜。

3.1.4 硫酸质量浓度对铜浸出率的影响

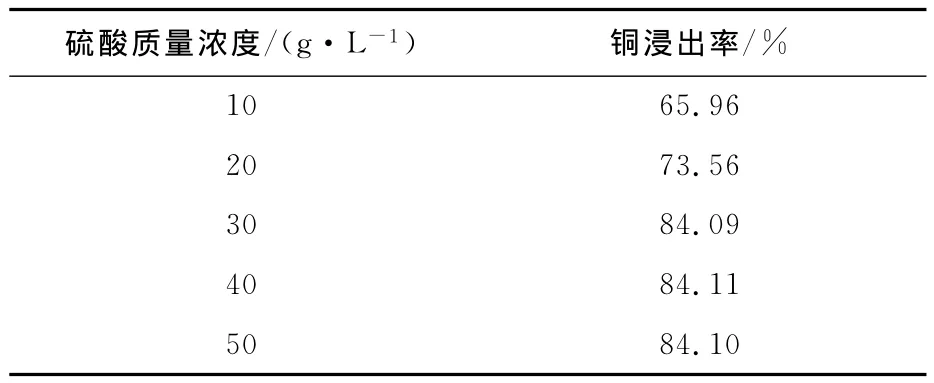

磨矿细度为-200目占85%,矿浆液固体积质量比为4∶1,搅拌时间为6h,搅拌速度为300 r/min。硫酸质量浓度对铜浸出率的影响试验结果见表6。

表6 硫酸质量浓度对铜浸出率的影响

由表6看出:随硫酸质量浓度增大,铜浸出率显著提高;硫酸质量浓度超过30g/L以后,矿石中可浸铜已基本反应完全,再增加硫酸用量铜浸出率不再提高,基本维持在84.10%左右。试验确定最佳硫酸质量浓度为30g/L。

3.1.5 搅拌速度对浸出效果的影响

磨矿细度为-200目占85%,矿浆液固体积质量比为4∶1,搅拌浸出时间为6h,硫酸质量浓度为30g/L。搅拌速度对硫酸浸出铜的影响试验结果见表7。

表7 搅拌速度对铜浸出率的影响

从表7可知:随搅拌速度增大,浸出产物在矿浆中的扩散速度加快,铜浸出率提高迅速;但搅拌速度超过200r/min时,铜浸出率反而出现略微下降,这可能是因为搅拌速度过大时,矿粒被矿浆涡流吸住,在矿浆中的扩散受限所致。同时,搅拌速度过高也会增大能耗,综合考虑,确定搅拌速度以200r/min为宜。

3.2 最佳条件验证试验

根据以上单因素条件试验结果,在常温常压下搅拌浸出氧化铜矿石。工艺参数为:磨矿细度为-200目占85%,矿浆液固体积质量比为4∶1,搅拌时间为6h,硫酸质量浓度为30g/L,搅拌速度为200r/min。3次验证试验结果表明铜浸出率均在84%以上。

4 结论

用硫酸搅拌浸出含泥量较高的氧化铜矿石是可行的,与硫化浮选法相比,具有成本低、工艺简单、环境污染小、铜浸出率高等优点,可在实际生产中应用。对内蒙某氧化铜矿石在常温常压下进行硫酸搅拌浸出铜,最佳条件下,铜浸出率可达到84%,效果较好。

[1]屈时汉.浅析低品位氧化铜的湿法冶金[J].江西有色金属,1996,10(1):34-37.

[2]陈春林,张旭,包宏伟,等.低品位氧化铜矿石的硫酸浸出试验研究[J].湿法冶金,2008,27(3):154-157.

[3]姚高辉,严佳龙,王洪江,等.高含泥量氧化铜矿加温搅拌浸出试验研究[J].中国科技论文在线,2010,5(11):855-860.

[4]李荣改,宋翔宇,乔江辉,等.含泥难选氧化铜矿石选矿工艺研究[J].矿冶工程,2008,28(4):46-17.