用伯胺7101从钒渣浸出液中萃取钒

王 扬,王海良,李培佑

(1.核工业北京化工冶金研究院,北京 101149;2.中核四川环保工程有限责任公司,四川 广元 610006)

目前,国内生产钒普遍采用间歇式化学沉淀法,这种方法存在杂质分离程度低、能耗高等问题。五价钒的金属氧化物能形成酸和同多酸,以阴离子形式存在于水溶液中,用胺盐作萃取剂可以从水溶液中萃取钒[1]。

以溶剂萃取法取代传统的化学沉淀法可实现钒与钾、钠等阳离子的完全分离,获得高品位钒产品[2-5],试验研究了用选择性高、水溶性小的伯胺7101为萃取剂从钒渣浸出液中提取钒。

1 试验部分

1.1 原料及仪器

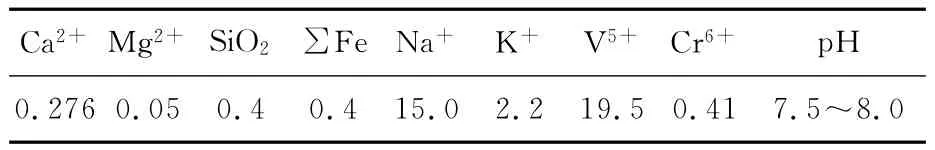

试验所用钒净化液取自某钒化工厂,化学组成见表1。钒渣浸出液是用水在一定温度下浸出氧化钠化焙烧后的钒渣(简称钒渣熟料)所得,已经过化学除杂去除部分磷、砷、硅等杂质。

表1 钒净化液的化学组成 g/L

由表1看出,钒净化液中,钠含量较高,钒钠质量比为1.3,其余杂质相对较低。钒以VO-3阴离子形式存在,五价钒在水溶液中的行为较复杂,随溶液酸度和钒浓度不同呈现不同的聚合离子形态[6]。

浓硫酸:分析纯,18.4mol/L。

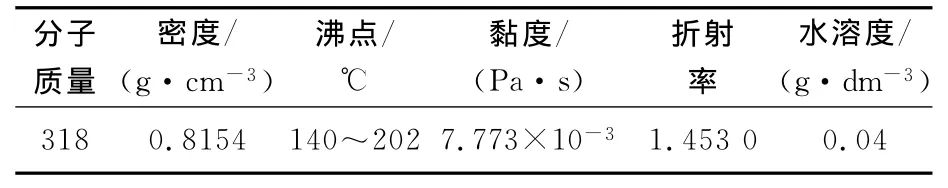

萃取剂:伯胺7101,核工业北京化工冶金研究院合成,物化性能见表2。

表2 伯胺7101的物化性能

搅拌设备:天坛荣华仪器制造厂,配100W电机。

1.2 试验原理与方法

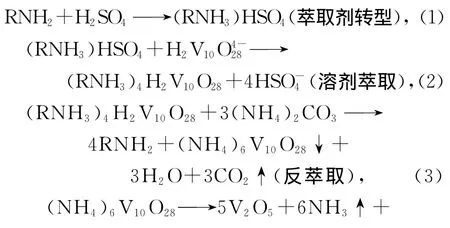

溶液中的钒在一定条件下以含氧酸根阴离子形式被伯胺选择性萃取,负载有机相中的钒用碳酸铵溶液反萃取转化成钒酸铵沉淀,过滤洗涤后经热分解得粉(片)状五氧化二钒产品。

萃取、反萃取中的化学反应为:

试验在烧杯中进行。将萃取剂加入到烧杯中,加入一定量钒净化液,同时滴加9mol/L硫酸适量,开启搅拌,一定时间后停止搅拌,静置分相。将反萃取剂置于烧杯中,开启搅拌并加热至适宜温度,缓慢加入负载有机相,充分接触后静置分相,过滤出固体物钒酸铵,再经分解得五氧化二钒产品。贫有机相及反萃取母液处理后循环使用。

2 试验结果及讨论

2.1 萃取

2.1.1 萃取剂配比对钒萃取率的影响

试验条件:料液体积100mL,料液中钒质量浓度17.3g/L,室温(28℃),接触时间5min,相比Vo/Va=1/1,用9mol/L硫酸调溶液pH为2左右。萃取剂组成对钒萃取率的影响试验结果见表3。

表3 萃取剂配比对钒萃取率的影响

从表3看出:酸性条件下,伯胺7101可有效萃取钒,单次萃取率为88.2%~90.2%;醇类的加入可有效改善萃取性能,增大萃合物在煤油中的溶解度,而无醇类添加时,有机相黏稠,两相界面不清。确定萃取剂组成为10%7101+10%仲辛醇+80%煤油。

2.1.2 饱和容量的测定

在充分的接触条件下,用一份转型后的贫有机相与多份料液错流萃取,以有机相及萃余水相中钒质量浓度均不再发生变化为基准确定萃取剂对钒的饱和容量。萃取剂为10%7101+10%仲辛醇+80%煤油,相比Vo/Va=1/1,接触时间5min,萃原液钒质量浓度17.3g/L,萃取过程中每100 mL料液补加2.2mL硫酸溶液调pH。试验结果见表4。可以看出,经过5次错流萃取,萃取达平衡,有机相饱和,饱和容量为29.5g/L。

表4 10%7101+10%仲辛醇+80%煤油萃取剂的饱和容量

2.1.3 接触时间对钒萃取率的影响

试验条件:萃取剂为10%7101+10%仲辛醇+80%煤油,萃原液中钒质量浓度17.3g/L,相比Vo/Va=1/1,室温(28℃),每100mL料液补加硫酸2mL。两相混合时间对钒萃取率的影响试验结果见表5。

表5 钒的萃取动力学试验结果

从表5看出:伯胺7101萃取钒的动力学较快,4min内即达平衡,萃取时间的延长可能会对界面乳化物的形成提供有利条件[5],因此选定接触时间以不超过5min为宜。

2.2 反萃取

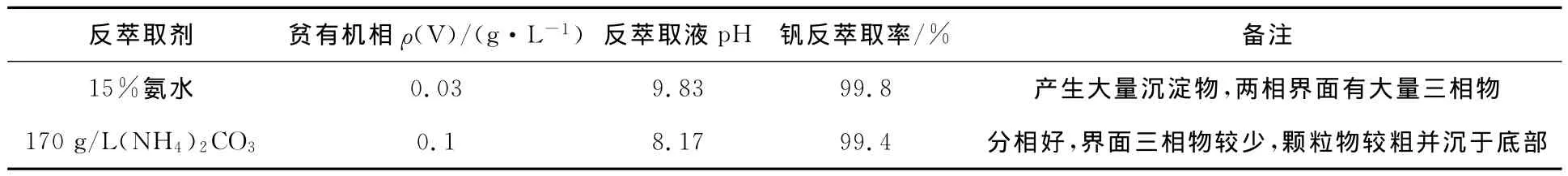

2.2.1 反萃取剂的选择

试验选用NH4OH、铵盐进行反萃取,饱和有机相中钒质量浓度为17.0g/L,两相接触时间为15min,相比Vo/Va=1/1,温度为室温(28℃)。试验结果见表6。可以看出:氨水和碳酸铵溶液均能有效反萃取钒,钒的单级反萃取率均大于99%。但由于氨水有强烈的刺激性气味,并在相界面处形成大量三相物,所以从操作及环境等方面考虑,宜选用170g/L(NH4)2CO3溶液作为反萃取剂。

表6 不同反萃取剂对钒反萃取率的影响

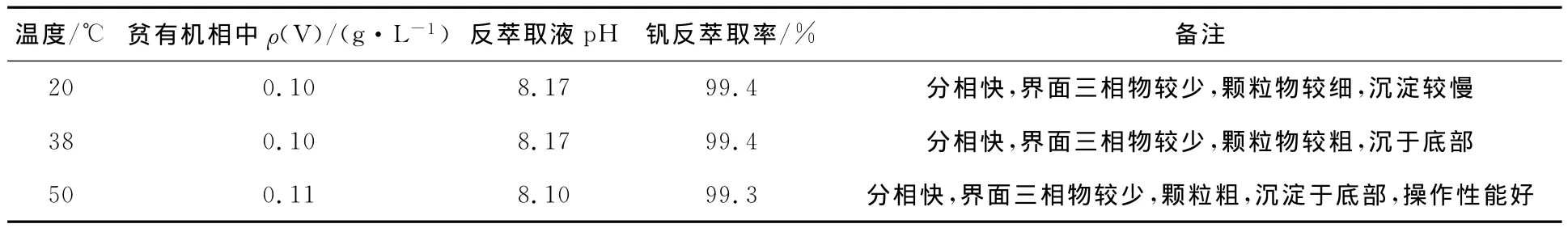

2.2.2 反萃取温度对反萃取的影响

(NH4)2CO3溶液质量浓度为170g/L,有机相中钒质量浓度为17.0g/L,反萃取接触时间15 min,相比Vo/Va=5/1。温度对(NH4)2CO3反萃取钒的影响试验结果见表7。

由于反萃取的同时得到不溶于水的钒酸铵盐,适当提高温度,钒酸铵盐结晶颗粒较粗大,易沉淀,过滤洗涤快,产品质量好,但温度过高,煤油挥发损失加快,所以选择反萃取温度为40℃。

表7 温度对钒反萃取率的影响

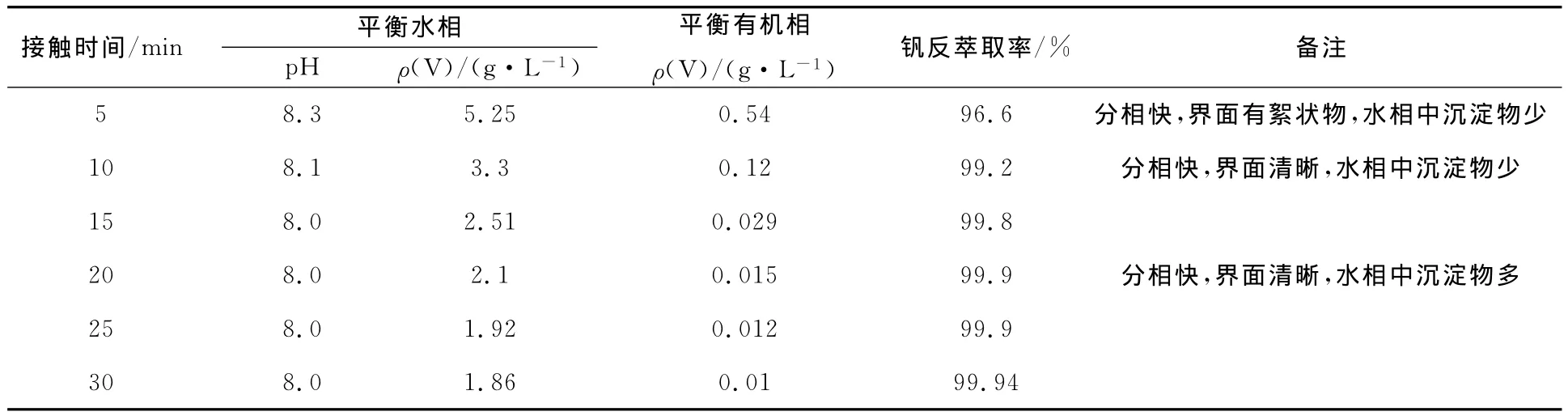

2.2.3 两相接触时间对钒反萃取率的影响

有机相中钒质量浓度为17.0g/L,反萃取剂为170g/L的(NH4)2CO3水溶液,相比Vo/Va=1/1,温度40℃。接触时间对钒反萃取率的影响试验结果见表8。可以看出:两相混合10min后,钒反萃取率在99%以上。综合考虑,选定反萃取接触时间以10~15min为宜。

表8 接触时间对钒反萃取率的影响

2.3 产品质量分析

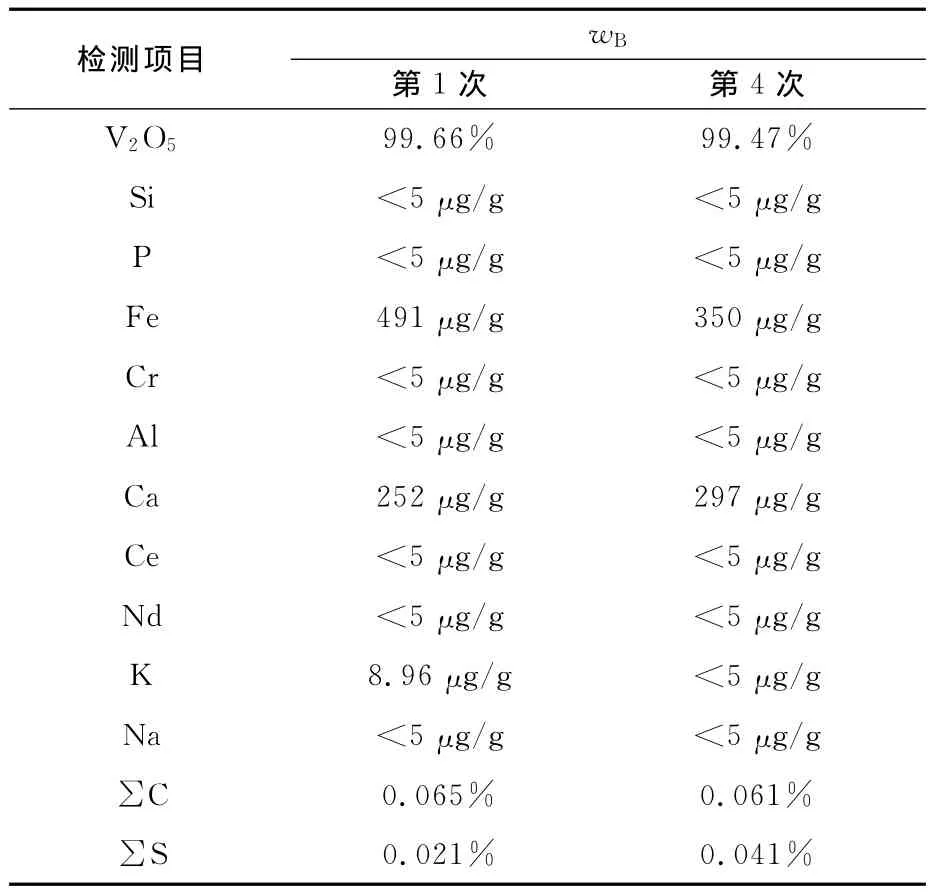

经抽样分析,本工艺得到的钒酸盐产品纯度在99%以上,达YB/T5304—2011冶金99级标准。产品质量分析结果见表9。

表9 产品质量分析结果

3 结论

用10%7101+10%仲辛醇+80%煤油作萃取剂可以从钒渣浸出液中有效萃取钒,萃取在常温下进行、反萃取所需温度在40℃左右,与传统工艺需95℃相比,可大大节能降耗;采用反萃取沉淀结晶法可直接得到产品,缩短工艺流程,减少了废水排放。

工艺过程简单,可实现连续化生产;所得产品质量较高。所提出的工艺流程和工艺参数有待扩大试验进一步验证。

[1]王玉鑫,罗青娥,刘述枚.伯胺N1923萃取钒(V)的机理研究[J].湘潭大学自然科学,1990,12(3):139-146.

[2]高宏成,沈兴海,吴杰.胺类萃取机理的探讨[J].高等学校化学学报,1994,10(15):1425-1428.

[3]刘彦华,杨超.用溶剂萃取法从含钒浸出液中直接沉淀钒[J].湿法冶金,2010,29(4):263-266.

[4]刘彦华,杨超.中温萃取提钒工艺扩大试验[J].湿法冶金,2011,30(2):130-133.

[5]曹耀华,高照国,刘红召,等.从淅川钒矿石中提取V2O5的扩大试验[J].湿法冶金,2012,31(6):353-356.

[6]廖世明.国外钒冶金[M].北京:冶金工业出版社,1985:135-136.