菲律宾褐铁矿型红土镍矿还原焙砂氨浸试验研究

李小波,轩 辂,杨 琦

(江苏华海材料科技有限公司,江苏 连云港 222000)

镍氧化矿又称红土镍矿,有2种类型:一种是褐铁矿型,位于矿床上部,铁含量高,镍含量低,硅、镁含量较低,但钴含量较高;另一种为硅镁型,位于矿床下部,硅、镁含量比较高,铁含量较低,钴含量也较低[1-2]。对于褐铁矿型红土镍矿,通常采用还原焙烧—氨浸工艺处理[3]。该工艺是在高温条件下对红土镍矿进行还原焙烧,焙烧产物在氧气气氛中用碳酸铵-氨溶液浸出,通过控制浸出条件,可以选择性浸出镍和钴,铁、镁等则留在浸出渣中。浸出渣通过磁选回收磁性铁。试验采用该工艺研究了从菲律宾某褐铁矿型红土镍矿还原焙砂中氨浸出镍和钴。

1 试验部分

1.1 试验原料

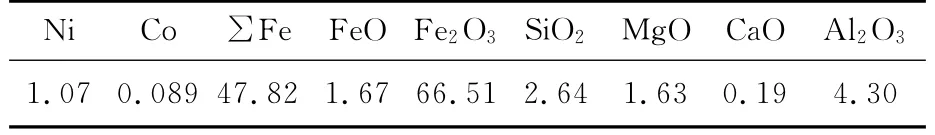

试验矿样取自菲律宾,其主要矿物有褐铁矿、赤铁矿、铬铁尖晶石、蛇纹石和滑石等。镍、钴主要以类质同象形式存在于褐(赤)铁矿中。矿样(干基)化学成分分析结果见表1。

表1 红土镍矿的化学成分分析结果 %

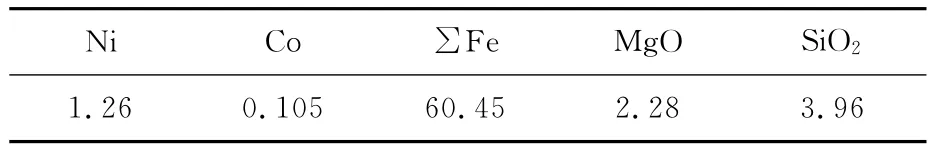

矿石中,铁、钴含量较高,镍、硅、镁含量较低,属于典型的低品位褐铁矿型红土镍矿。焙烧产物的主要成分见表2,其中有金属态镍、钴、铁,磁铁矿及脉石等。

表2 红土镍矿还原焙烧产物的化学成分分析结果 %

1.2 试剂与设备

主要试剂有氨水、碳酸铵,均为分析纯,国药集团化学试剂有限公司产品。

试验设备有马弗炉,锥形球磨机,烘箱,浸出搅拌槽(自带温控、空气计量和搅拌装置),真空抽滤机等。

2 试验方法与原理

对原矿进行破碎、缩分,烘干去除表面水,再置于马弗炉中,于400℃下烘干4h去除结晶水。之后对矿样研磨,并与粉烟煤混匀,粉烟煤的质量为矿样质量的8%。混匀矿样装入自制加热管中,密封,待马弗炉内温度稳定在800℃时,将加热管快速置于马弗炉中焙烧60min。取出加热管后,将焙砂快速倒入水槽中隔离空气冷却,制得焙砂。

将焙砂用锥形球磨机磨细,再加入到配制好的碳酸铵-氨溶液中,常温下先缓慢搅拌不充气预浸出30min,再快速搅拌充气浸出。浸出之后过滤,滤渣用蒸馏水洗涤3~5次,分析其中镍、钴和铁质量分数,计算镍、钴浸出率。

原矿经还原焙烧制得的焙砂中,镍、钴主要以金属态形式存在,铁大部分以Fe3O4形式存在,少部分铁以金属态存在。

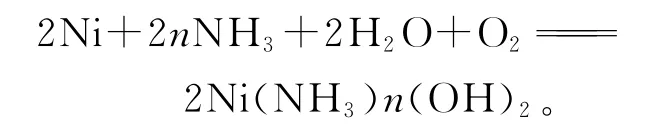

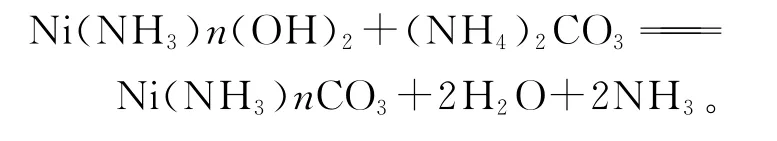

在氧气气氛中,金属态镍在碳酸铵-氨溶液中主要发生以下反应:

Ni(NH3)2+6较为稳定,在pH为8.6~13.2范围内可以稳定存在[4]。镍与氨(NH3)在形成镍氨络离子时产生OH-,铵盐中的NH+4与OH-反应生成NH3·H2O,反应为

因此,(NH4)2CO3一方面可以调节溶液pH,起稳定和缓冲作用;另一方面也生成NH3·H2O,进一步促进浸出反应的进行。

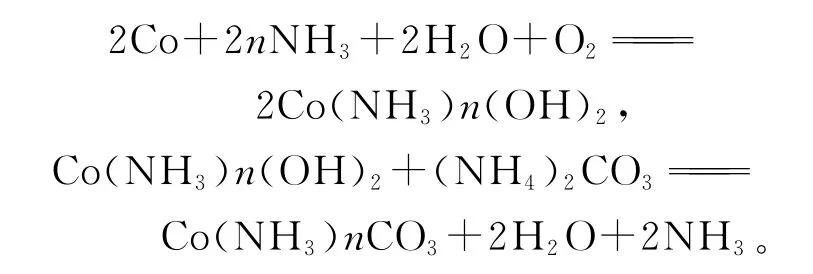

金属钴在氧气气氛中的浸出反应与镍的浸出反应类似:

氨浸过程在氧气气氛中进行,金属态的镍和钴在碳酸铵-氨溶液中反应生成稳定的氨络合物进入溶液,铁的氧化物不反应,而金属态铁最终形成Fe(OH)3沉淀析出。该过程对镍和钴具有选择性浸出作用,可以实现钴、镍与铁的有效分离。

3 试验结果与讨论

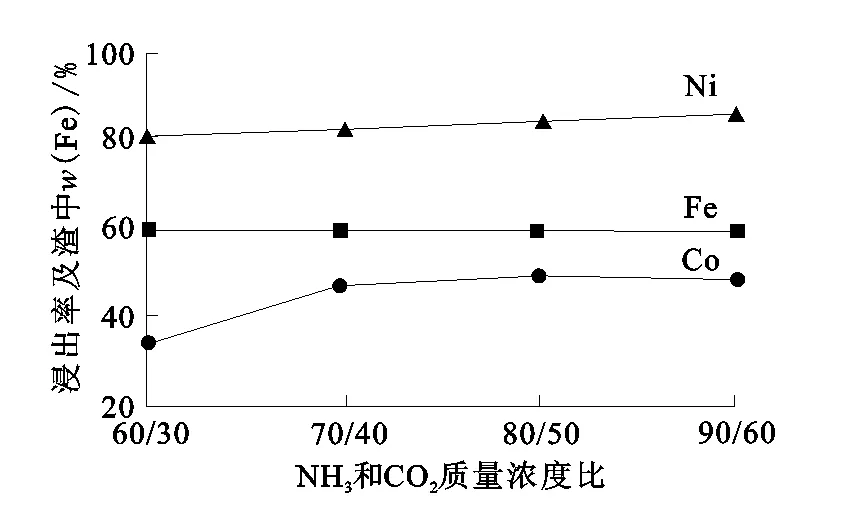

3.1 碳酸铵-氨溶液中NH3和CO2质量浓度比对浸出的影响

碳酸铵-氨溶液是氨水和碳酸铵的混合溶液,氨水和碳酸铵均可提供NH3。用NH3和CO2的质量浓度比可间接反应溶液中的氨水和碳酸铵的添加量,同时可直接反应溶液中总的NH3和CO2-3的量所对应的浸出效果。焙砂研磨至-74μm占98.42%,浸出时间180min(不充气缓慢搅拌预浸30 min后快速搅拌并充气浸出,下同),矿浆质量浓度200g/L,充气量2mL/(min·g焙砂)。溶液中NH3和CO2质量浓度比对镍、钴浸出率及浸出渣中铁质量分数的影响试验结果如图1所示。

图1 溶液中NH3和CO2质量浓度比对Ni、Co浸出率和浸出渣中铁质量分数的影响

氨水和碳酸铵添加比例适当时,溶液pH稳定在10~11之间。由图1看出:在此pH范围内,浸出渣中全铁质量分数随溶液中NH3质量浓度增大呈缓慢下降趋势,但变化不大;镍、钴浸出率稍有增大,之后有下降趋势。M.H.Caron[6]认为,Fe(OH)3沉淀析出时会吸附少量镍、钴的氨络合离子,使浸出渣中镍、钴含量增加。

此外,NH3浓度过高,浸出过程中挥发损失严重,操作环境也变恶劣。所以,在保证镍、钴浸出率前提下,确定适宜的NH3和CO2质量浓度比以90g/L∶60g/L较为适宜。

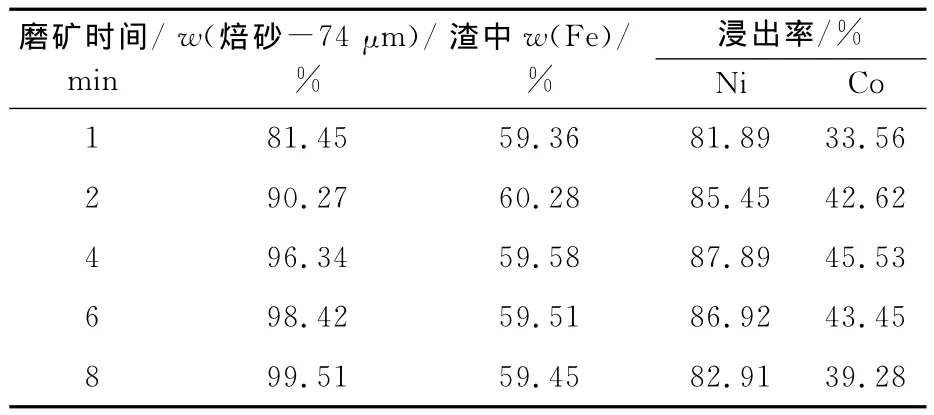

3.2 焙砂细度对浸出的影响

NH3和CO2质量浓度比为90g/L∶60 g/L,氨浸时间180min,矿浆质量浓度200g/L,充气量为2mL/(min·g焙砂)。焙砂研磨细度对镍、钴浸出率及渣中铁质量分数的影响试验结果见表3。

表3 焙砂细度对Ni、Co浸出率及渣中铁质量分数的影响

矿样经过焙烧、水淬后会聚结成假性颗粒,易粉磨。理论上,焙砂越细,在溶液中与NH3和O2的接触越充分,浸出效果越好。由表3可知,随焙砂中-74μm颗粒含量增加,假性颗粒基本解离,镍、钴浸出率增大;但继续研磨,-74μm颗粒含量变化不大,而镍、钴浸出率却减小。这主要是因为研磨过细,焙砂易被氧化造成的,进而影响镍、钴的浸出。从浸出效果和经济角度考虑,确定适宜的焙砂细度为-74μm占96.34%,即磨矿时间4min。

3.3 反应时间的影响

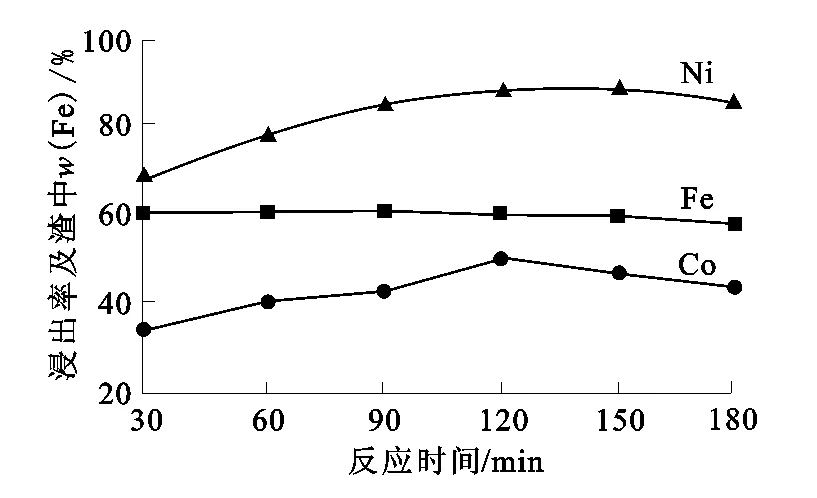

先缓慢搅拌不充气预浸,然后再快速搅拌充气浸出。预浸30min的目的是提前使焙砂与溶液中的NH3和O2充分接触,抑制NH3的挥发并缩短浸出时间。焙砂研磨细度为-74μm占96.34%,NH3和CO2质量浓度比为90g/L∶60g/L,矿浆质量浓度为200g/L,充气量为2mL/(min·g焙砂)。浸出时间对镍、钴浸出率及浸出渣中铁质量分数的影响试验结果如图2所示。

图2 反应时间对Ni、Co浸出率和浸出渣中铁质量分数的影响

由图2看出:预浸30min,镍、钴浸出率较低;开始充气后,镍浸出率逐渐升高,浸出150 min后略有下降;钴浸出率在浸出120min时达到最大,之后缓慢下降;浸出渣中铁质量分数随浸出的进行有下降趋势。

试验过程中发现,浸出时间越长,矿浆表面上堆积的褐色浑浊物Fe(OH)3越多。Fe(OH)3对钴络离子有较强的吸附作用,使钴浸出率在浸出120min后有所下降。综合考虑,适宜的浸出时间确定为150min。

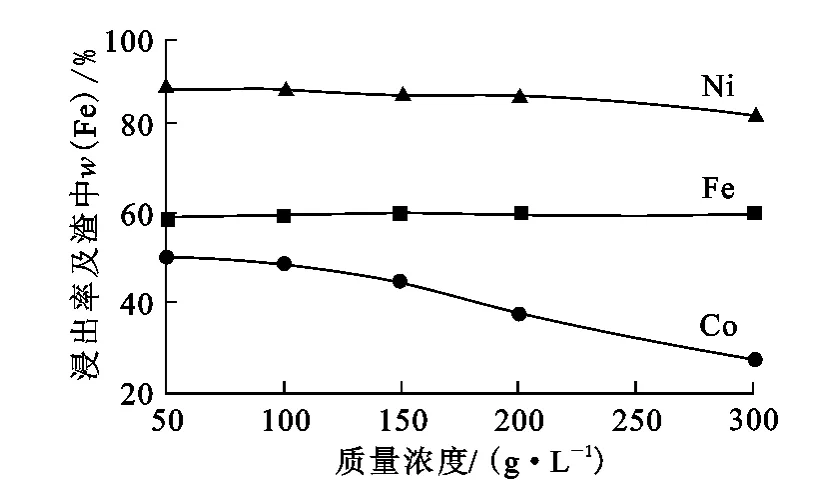

3.4 矿浆质量浓度对浸出的影响

矿浆质量浓度即矿浆总体积中焙砂的质量,其影响焙砂与溶液中NH3和O2接触的充分程度,继而影响金属浸出率。其他条件不变,矿浆质量浓度对Ni、Co浸出率及渣中铁质量分数的影响试验结果如图3所示。可以看出,矿浆质量浓度增大对浸出不利。实际生产中,需要考虑水平衡问题,从经济角度考虑,矿浆质量浓度以100 g/L较为适宜。

图3 矿浆质量浓度对Ni、Co浸出率和浸出渣中铁质量分数的影响

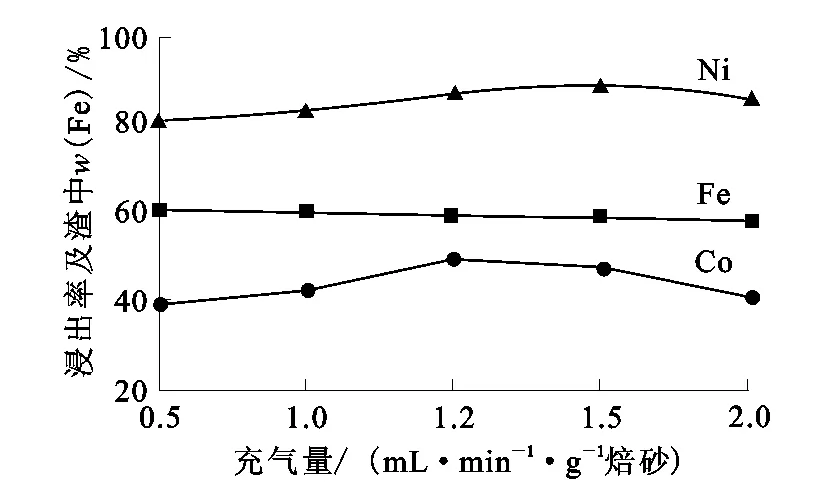

3.5 充气量对浸出的影响

镍、钴浸出过程中,O2为氧化剂。通过向矿浆中不断充入空气来提供O2,可以补充不断消耗的溶解氧量。充气量不足时,浸出反应不充分,部分镍、钴不能形成氨络离子进入溶液而是存在于渣中;充气量过大,一方面会使氨挥发耗损严重,另一方面也会促进金属态铁氧化水解为Fe(OH)3,而Fe(OH)3的存在对镍和钴的浸出不利。

焙砂研磨细度为-74μm占96.34%,NH3和CO2质量浓度比为90g/L∶60g/L,矿浆质量浓度为100g/L,浸出时间150min。充气量对镍、钴浸出率及浸出渣中铁质量分数的影响如图4所示。

图4 充气量对Ni、Co浸出率和浸出渣中铁质量分数的影响

由图4看出:充气量在1.2~1.5mL/(min·g焙砂)时,镍、钴浸出效果较好;充气量低于1.2 mL/(min·g焙砂)时,浸出反应不充分,镍、钴浸出率较低;充气量大于1.5mL/(min·g焙砂)后,镍、钴浸出率有所降低。从浸出过程的表观现象看:充气量低时,浸出渣呈黑色,滤液为较浅的蓝绿色;充气量在1.2~1.5mL/(min·g焙砂)之间时,矿浆中开始出现少量褐色浑浊物,过滤后的滤液为深蓝色清亮液体;继续加大充气量,矿浆表面上灰褐色浑浊物堆积层加厚,浸出渣为黄褐色,滤液液面上则不断析出黄褐色浑浊物(Fe(OH)3沉淀)。综合考虑,确定充气量范围以1.2~1.5mL/(min·g焙砂)为宜。

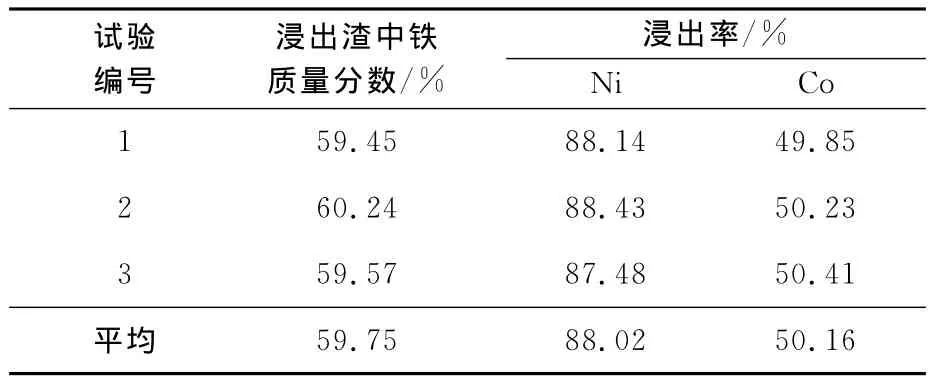

3.6 综合试验

在条件试验基础上,采用最佳试验条件(焙砂研磨细度-74μm占96.34%,NH3和CO2质量浓度比为90g/L∶60g/L,矿浆质量浓度100 g/L,浸出时间150min,充气量控制在1.2~1.5 mL/(min·g焙砂)之间)进行3组浸出试验,结果见表4。

表4 综合试验结果

从表4看出,镍、钴浸出率平均为88.02%和50.16%,浸出渣中铁质量分数平均为59.75%,浸出效果较好。

4 结论

采用还原焙烧—氨浸工艺(RRAL)处理菲律宾某褐铁矿型红土镍矿效果较好。红土镍矿先在800℃下还原焙烧60min,再对焙砂进行氨浸,最佳条件下,镍、钴浸出率分别为88.02%和50.16%,浸出渣中铁质量分数为59.75%,镍、钴的选择性浸出及与铁的分离效果较为理想。

[1]刘大星.从镍红土矿中回收镍、钴技术的进展[J].有色金属,2002(3):6-10.

[2]马卫红,王海燕,李根兴.低品位红土镍矿氧化焙烧—硫酸浸出试验研究[J].湿法冶金,2013,32(2):86-88.

[3]佘宗华,刘健忠,宁顺明.从印尼含镍红土矿中浸出镍、钴工艺试验研究[J].湿法冶金,2011,30(2):120-123.

[4]李栋.低品位镍红土矿湿法冶金提取基础理论及工艺研究[D].长沙:中南大学,2011:46-48.

[5]杨新生.氨浸过程浅析[J].有色矿冶,1993(1):34-37.

[6]Caron M H.Fundamental and Practical Factors in Ammonia Leaching of Nickel and Cobalt ore[J].Transaction of American Institute of Mining,Metallurgical and Petroleum Engineers,1950,188:67-90.