低钾大粒度钼粉降本增效工艺研究

罗 锋,刘俊怀,马 会

(金堆城钼业股份有限公司技术中心,陕西西安 710077)

0 前言

随着钼应用领域的扩大,客户对钼粉钾含量和粒度的要求也越来越苛刻,尤其是国外客户对低钾钼粉比较偏爱[1-2]。例如某客户需要钼粉粒度4.8~6.0 μm,松装密度1.4 ~2.0 g/cm3,钾含量 40 ~60 mg/kg,团聚性检测为-325目通过率95%,前期有人对低钾钼粉进行过研究[3-4],但是对低钾大粒度钼粉的报道较少,分析原因可能是低钾原料生产低钾钼粉较为容易,但是随着钾含量的降低,钼粉粒度随之降低[5],同时钼粉团聚严重导致过筛时筛上物增多,成品率降低,本文研究提高低钾大粒度钼粉成品率及降低成本的方法。

1 实验过程

针对采用低钾小粒度高纯三氧化钼生产低钾大粒度钼粉存在还原温度高导致钼粉团聚严重、成品率低、成本高的问题。本实验以二钼高纯三氧化钼低钾黄料为原料,采用氢气两段还原工艺制备钼粉,通过优化一段、二段还原工艺找到一种更优的低钾大粒度钼粉还原工艺。

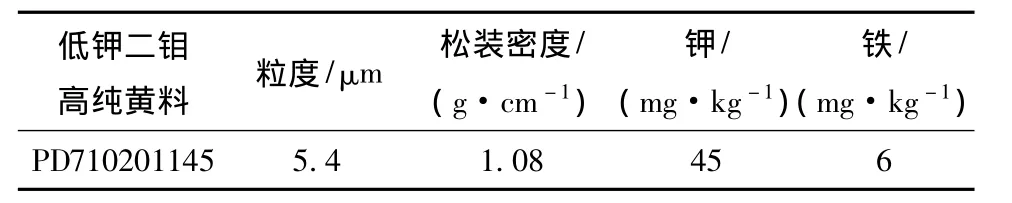

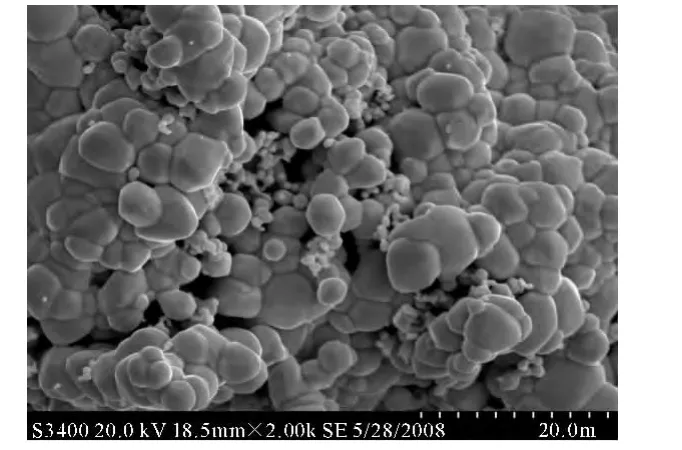

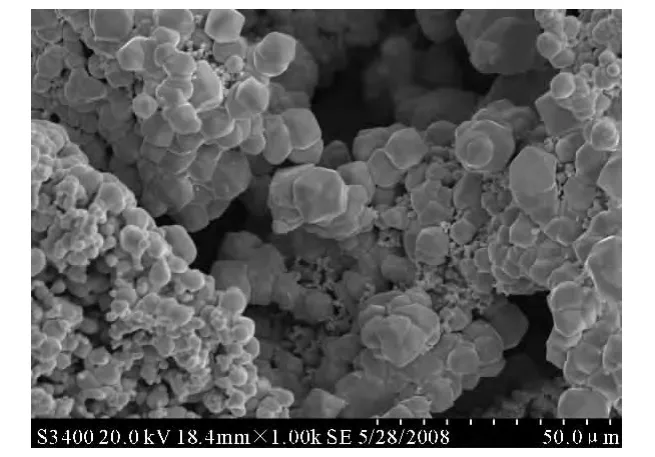

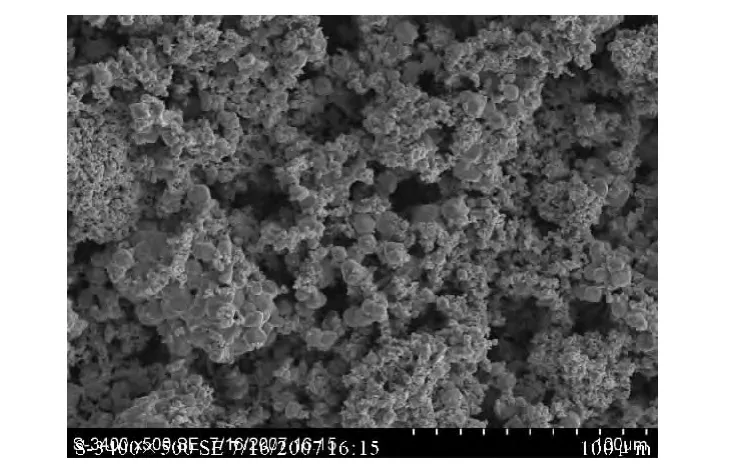

原料为采用钾含量较低的二钼酸铵焙解制备的低钾二钼高纯黄料。形貌见图1,主要检测指标见表1。

表1 三氧化钼原料检测指标

图1 原料三氧化钼形貌

低温工艺1:

380℃/470℃/500℃/500℃/480℃

氢气流量4 m3/H,氢气露点-50℃,装舟量2.0 kg,推舟节拍2 舟/30 min。

高温工艺1:

950℃/980℃/1 030℃/1 030℃/980℃

氢气流量10 m3/H,氢气露点-50℃,装舟量2.0 kg,推舟节拍2 舟/50 min。

低温工艺2:

390℃/470℃/510℃/510℃/480℃

氢气流量4 m3/H,氢气露点-50℃,装舟量2.0 kg,推舟节拍2 舟/30 min。

高温工艺2:

930℃/960℃/980℃/970℃/960℃

氢气流量10 m3/H,氢气露点-50℃,装舟量2.0 kg,推舟节拍2 舟/50 min。

低温工艺3:

390℃/470℃/510℃/510℃/480℃

氢气流量4 m3/H,氢气露点-50℃,装舟量2.0 kg,推舟节拍2 舟/30 min。

高温工艺3:

930℃/960℃/980℃/970℃/960℃

氢气流量10 m3/H,氢气露点+130℃,装舟量2.0 kg,推舟节拍 2 舟/50 min。

2 试验结果及讨论

2.1 生产工艺对成品率的影响

2.1.1 工艺 1

工艺1的炉前钼粉过250目筛分,平均成品率 49.5%。

可以看出,此为介于二氧化钼与三氧化钼之间的中间氧化物,肉眼观察颜色为灰白色,能谱分析见表2及图6。中间氧化物的存在有利于钼粉费氏粒度的增大,但是同时因为团聚情况严重也会导致筛上物增加,钼粉成品率下降。

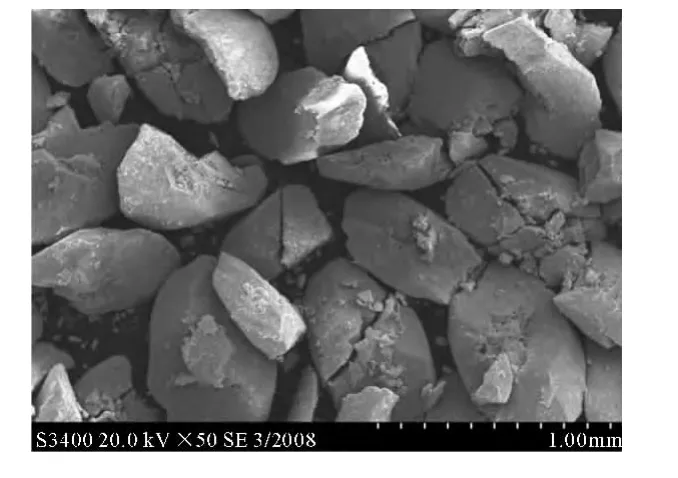

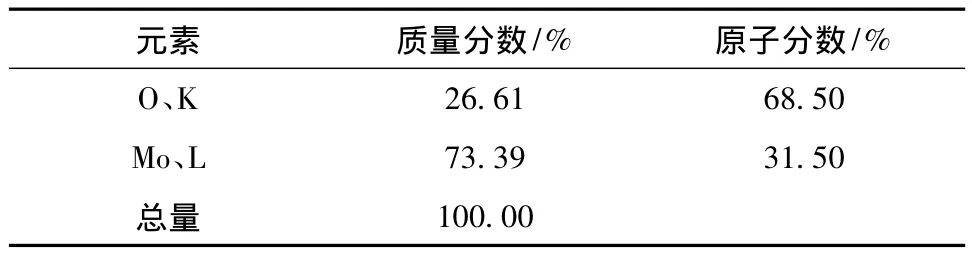

表2 工艺1二氧化钼能谱分析

表3 工艺2二氧化钼能谱分析

通过适当提高一次还原温度,可以得到接近二氧化钼钼氧原子比的中间产物,能谱分析见表3及图7。通过肉眼观察,颜色较正常充分还原的二氧化钼颜色浅一些,为浅红褐色。在二段还原过程中钼粉团聚性有所改善,成品率大幅提高。

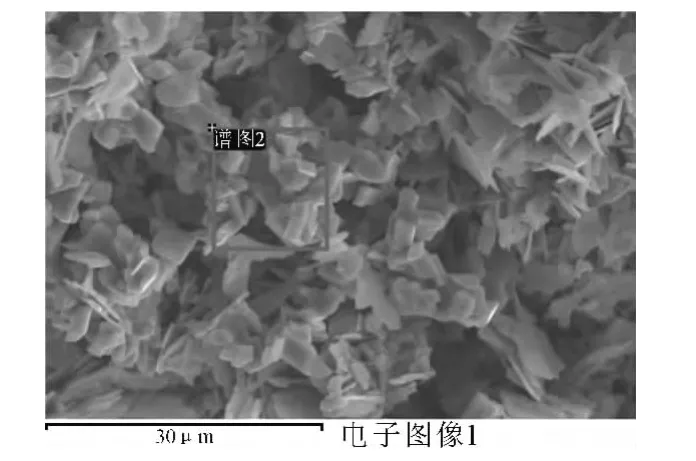

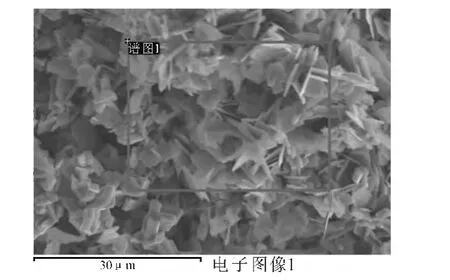

图2 200目筛上钼粉

图3 200目筛下钼粉

图4 200目筛下250目筛上钼粉

图5 250目筛下钼粉

图6 工艺1二氧化钼能谱分析

图7 工艺2二氧化钼能谱分析

2.1.2 调整温度后,工艺2

炉前钼粉过250目,平均成品率62.1%筛上物K、Fe、Ni、O都比筛下高,过筛后筛下费氏粒度比筛上降低很多,因为在还原过程中钼粉颗粒相互之间通过烧结颈形成的二次颗粒(见图2),过筛后,超大的二次颗粒被剔除,因此费氏粒度降低。钾含量筛上高于筛下是因为,钾属于低熔点金属,在钼粉还原过程中,钾受热会挥发,因此在料舟表层钼粉中富集形成硬壳,同时导致钼粉颗粒异常长大,在过筛时会变为筛上物被除去。筛上物中的铁、镍高是因为在高温下升华的二氧化钼水合物与炉管发生反应生成片状高温共熔体,在炉管降温时,此片状共熔体与炉管因为热膨胀系数不同,因此会在外力作用下从炉管内壁脱落下来。在钼粉还原过程中,当此片状共熔体达到一定厚度,也会因与炉管内壁结合力较小在自重及氢气气流作用下脱落下来;料舟底部粘附的钼粉也会因为长时间和高温合金料舟接触在高温作用下形成片状致密体,在倒料时因为震动或撞击从料舟上脱落进入物料中,带入铁、镍等杂质。在过筛时炉管及料舟上形成的片状物因为体积较大而会进入筛上物。

2.1.3 工艺 3

工艺3炉前钼粉过250目,平均成品率75%,分析原因氢气湿度的增加有利于钼粉费氏粒度的增加,同时钾遇到水会发生如下反应:2K+2H2O——2KOH+H2,KOH易溶于水,可以被含水蒸汽的湿氢带走,因此采用湿氢有利于获得低钾大粒度钼粉。

2.2 气流磨对成品率的影响

因为高温下长时间对低钾原料进行还原,因此钼粉团聚严重。为了满足客户对钼粉分散性和松装密度的要求,采用炉前钼粉,与先过200目筛分然后过气流磨。炉前钼粉平均粒度6.0 μm,松装密度1.7 g/cm3,钾含量23 ~40 mg/kg,过完气流磨粒度为 3.9 μm,松装密度 1.9 g/cm3。

图8 炉前钼粉形貌

从图8可以看出,炉前还原出的钼粉团聚现象较严重,过完气流磨后,从图9电镜照片可以看出,团聚的假颗粒被打散,颗粒团聚的现象明显改善[6],但是费氏粒度不能满足要求,通过调整气流磨工艺参数可以在一定范围内控制钼粉粒度及松装密度。

2.3 原料的影响

在生产实践中,我们发现同为低钾的三氧化钼,原料的费氏粒度与钼粉费氏粒度有一定的遗传性,这与钼粉还原过程的核分裂模型和核缩聚模型控制相吻合[7],低钾大粒度的高纯三氧化钼作为原料不失为一种好的选择。

2.4 经济技术分析

表4为不同还原工艺成本分析情况。工艺1温度较生产常规产品的工艺2高30℃,致使在高温状态下使用的炉管,材质发生了变化,出现多根炉管开焊漏气的现象,为了不影响正常生产,能按时完成生产任务,因此对烧漏的炉管先不检修,而对炉内排出的氢气不回收,采用点火燃烧的方式,虽然保证了分厂产量的按时完成,但分厂的氢气用量明显增加。对炉管进行更换则电耗明显增加,辅材严重超出,仅炉丝一项而言,每更换一次炉管就会致使上层的60根炉丝报废,无法继续使用,产生炉丝费用36 410.4元,同时降温升温过程电耗很大,并且影响产量,每次检修按5天计算会影响产量120×3×5=1 800 kg。同时生产该规格钼粉筛网更换明显加快,筛分掺杂钼粉、φ48钼棒钼粉筛网7天更换1次,筛分富山规格2钼粉2天就需要更换1次。同时生产该规格钼粉氢气露点在130℃,因此氢气回收吸附塔分子筛更换由5个月1次改为3个月1次,每次需要分子筛3×6×30=540 kg。炉管、料舟一般使用寿命为1年,但是采用工艺一生产该规格钼粉炉管料舟变形严重,使用寿命缩短,也会增加成本。采用工艺2生产该规格钼粉,因为二次还原温度与生产掺杂钼粉及φ48钼棒的温度相当,因此生产成本大为降低,工艺3较工艺2成品率进一步提高从而使成本继续降低。

表4 不同还原工艺成本分析

3 结论

(1)通过采用较低一次还原温度得到中间氧化物是制备低钾大粒度钼粉的一种方法。

(2)适当提高一次还原温度,降低二次还原温度可以提高低钾大粒度钼粉成品率同时有效降低生产成本。

(3)采用湿氢既可以提高钼粉粒度、成品率,又可以降低钾含量。

(4)对于低钾大粒度钼粉,通过气流磨可以改善假颗粒团聚的情况,但是钼粉粒度损失严重。

(5)采用低钾大粒度三氧化钼是制备低钾大粒度钼粉的一个捷径。

[1]罗振中.钼的应用及其发展[J].中国钼业,2003,27(2):7-10.

[2]吴文进.低钾四钼酸铵在钼条生产中的应用[J].中国钼业,2002,26(6):39-40.

[3]武洲,李 晶,厉学武.低钾钼粉制备方法浅析[J].中国钼业,2008,32(5):36-39.

[4]任宝江.低钾钼粉制备工艺优化研究[J].中国钼业,2011,35(3):36-39.

[5]张俊.稀土镧对氧化钼氢还原的影响[J].中国钼业,2006,30(3):36-39.

[6]武 洲,卜春阳,李晶.气流磨处理对钼粉物理性能的影响[J].稀有金属材料与工程,2010,39(增 1):451-454.

[7]韩 强.二钼酸铵形态对钼粉形貌的影响[J].中国钼业,2008,32(2):55-57.