不锈钢制药设备制造时应遵循的几项金属材料连接准则——ASME BPE MJ“材料连接”的介绍与解读

尚 毅 曹燕秋 周立法

(森松集团(中国),上海201323)

0 引言

在生物制药工程领域使用的卫生级设备及洁净流体系统均用不锈钢材料制作。在材料的选用上,目前医药界多采用不锈钢材料,对与药物直接接触的多采用超低碳奥氏体316L不锈钢,不与药物接触的选用304材质[1]。GMP也要求:“生产设备不得对药品质量产生任何不利影响,与药品直接接触的设备表面应当平整、光洁,易清洗或消毒,耐腐蚀,不得与药品发生化学反应,不吸附或向药品中释放物质[2]。”即制药设备在选材制造时做到“一耐三不”的要求[3]。这样才可以在设备使用的生命周期全过程均处于有效控制中,进而保障了药品的内在质量。然而,即使我们选择了不锈钢材料来制造设备,若加工制造时不注意规范制作,也会使设备在使用时产生腐蚀、脱屑等现象,给药物的生产带来不利的影响。本文结合ASME BPE MJ章“材料连接”的描述,节译选编了在金属材料连接时应该遵循的几条准则,供制药设备制作和工程施工的业内同仁参考使用。

1 材料连接的适用范围

本章节规定了金属材料(尤其是不锈钢材料)连接的要求,包括连接方法、焊接工艺和技能评定、检测、检验、试验以及验收标准。

2 母材为不锈钢的材料连接

2.1 奥氏体不锈钢

奥氏体不锈钢可以用作焊接元件。所有用以自熔焊(无填充金属或可熔化嵌条)的奥氏体不锈钢制管材、管件和焊接端部,其化学成分应符合ASME BPE MM-5.1.1表中的要求[4]。

(1)工艺元件或管材满足最大含硫0.030%的限制。

(2)工艺元件或管材上的所有焊缝都经过内部检验并满足本文8.4节的要求。

(3)超级奥氏体不锈钢和双相不锈钢:

超级奥氏体不锈钢可以用作焊接元件,但超级奥氏体不锈钢易于析出不期望的金属间相,如σ相和χ相。在焊接超级奥氏体不锈钢时,必须考虑ASME BPE MM-5.2.2规定的注意事项。

双相奥氏体不锈钢可以用作焊接元件。在焊接双相奥氏体不锈钢时必须考虑ASME BPE MM-5.2.4中规定的注意事项。

2.2 镍合金和其他金属材料

镍合金可以用作焊接元件。其他金属,如钛、坦、钯等,也可以用作焊接元件。

2.3 填充金属的使用

(1)焊接奥氏体不锈钢可以使用或不用填充金属。

(2)焊接超级奥氏体不锈钢可以使用或不用填充金属或可熔化嵌条。当自熔焊时(不用填充金属或可熔化嵌条),要求按制造商推荐进行焊后固溶处理以减少偏析。

(3)焊接双相不锈钢可以使用或不用填充金属或可熔化嵌条。当自熔焊时(不用填充金属或可熔化嵌条),要求按制造商推荐进行焊后固溶处理。焊接双相不锈钢通常会导致微观组织中铁素体量增加。因此,应选择合适的焊接工艺,应保持焊接金属中奥氏体和铁素体的平衡,以便较少的相不少于30%。

2.4 非金属材料

聚合物(热塑性塑料)的连接应当符合ASME BPE PM篇的规定操作。

3 金属材料连接时焊接接头的设计与准备

3.1 概述

焊缝的1个面或2个面与物料接触的所有对接接头应为全熔透的连续焊,这一要求既适用于单面焊也适用于双面焊接头。所有焊接接头与物料接触表面必须进行适当地净化或保护,以防止变色或污染。外部附件(例如吊耳、蜂窝夹套、梯子连接板等)的焊接接头,必须去除与物料接触表面的任何变色。

任何连接贯穿罐或容器器壁的焊缝或管道(注:含Pipe和Tube,具体差异见GR篇术语和定义,下文仍然采用Pipe和Tube进行区分)系统上的支管连接的焊缝,无论焊接接头单面还是两面是物料接触面的,应采用具有补强角焊缝的全熔透的坡口焊缝连接,采用至少有一个泄漏信号孔的双面角焊缝。有1条或2条焊缝作为产品接触面的,并且未采用全熔透连接的所有搭接、T型接头、角接头或端接接头上应设置一个信号泄漏孔。如果内部焊缝泄漏,信号泄漏孔会为物料或试验介质提供一个泄漏通道。当所有焊缝都在产品接触面时,不要求设置泄漏信号孔。泄漏信号孔应不大于6.35 mm,且在为验证内部焊缝的密封性预压缩空气和肥皂泡试验时打开。当容器使用时,这些泄漏信号孔可以堵上,使用的堵塞材料应不能维持两重叠表面之间的压力。

在工艺流体系统或有CIP和SIP要求的地方,不允许采用承插焊。

在本文中出现的Pipe和Tube 2个词,按ASME BPE GR篇中的叙述对其定义如下:(1)Pipe指的是标有直径尺寸和壁厚确定的管道;(2)Tube指的是仅仅标注公称外径尺寸确定的管道。二者在ASME BPE中是不能通用的。

3.2 压力容器和储罐

压力容器和储罐的接头设计应是ASME锅炉压力容器规范(第Ⅷ卷)所容许的,并且符合本文3.1要求。

3.3 Piping

Piping的接头设计应是ASME B31.3所容许的,并且符合本文3.1要求。

3.4 Tubing

3.4.1 卫生级管和管件接头必须是平坡口对接接头

卫生级管和管件应采用机加工准备端面,或满足规范中要求的平端面进行组对。焊接前,对接接头应适当地清理接头区域1/2 in(13 mm)范围内的内、外表面。管材焊接应使用自动(或机械)焊接技术(例如轨道管焊或机械焊)来完成,除非在尺寸或空间不允许的情况下。在那种情况下,可以使用手工焊,但必须经业主/用户和承包商的同意。

3.4.2 Tube附件的焊缝

本标准所述的Tube附件焊缝包括:

(1)制作支管接头,在本标准DT篇描述的用于制造管件的接头除外。

(2)连接Tube与其他产品形式。

(3)接管连接到转换板(切换板)。

(4)连接管子Tube到洁净系统的任一部分。

本节监管的Tube附件焊缝包括:

(1)本文8.4监管的焊缝。

(2)被ASME锅炉压力容器规范(第Ⅷ卷第1册)监管的管子管板焊缝,除了ASME BPE SF篇和本文8.1的目视检查的要求外,这些焊缝可以采用手工的、机械的或自动焊工艺,接头设计应符合本文3.1要求。全熔透的焊接接头应采用与洁净工况相适应的方法准备。不管采用角焊缝、坡口焊缝,还是2种的组合,焊接前,应彻底清理焊接接头1/2 in(13 mm)范围内的内、外表面。

4 连接方法和工艺

4.1 经焊后抛光的焊缝

对于压力容器、罐、管道系统(含Piping和Tubing),工艺介质接触焊缝表面的区域进行焊后抛光,使用的焊接方法应限于在AWS A3.0中定义的电弧焊或高能束焊(电子束和激光束)方法。所有焊接工艺必须按本标准评定,若选用的焊接方法可以提供期望的结果,则业主/用户和承包商应同意所选用的方法。

4.2 焊态条件下使用的焊缝

对于压力容器、罐、Piping和Tubing系统,工艺介质接触焊缝表面的区域在焊态下使用,焊接方法应限于在AWS A3.0中定义的惰性气体电弧焊方法(例如钨极气体电弧焊和等离子弧焊)或高能束焊方法(例如电子束或激光束焊接),所有焊接工艺必须按本标准评定,应尽最大努力使用自动或机械焊方法。假如自熔焊缝、有填充金属或可熔化嵌条的焊缝可以满足所有适用规范的要求,对于本标准来说,这些方法都是可以接受的。若选用的焊接方法可以提供期望的结果,则业主/用户和承包商应同意所选用的方法。

5 焊接工艺评定

5.1 压力容器和罐

用在压力容器和罐上的焊接工艺应按照ASME锅炉压力容器规范(第Ⅸ卷)评定,按特定设计规范中有修正的除外。

5.2 Piping

用于Piping系统的焊接工艺应按照ASME锅炉压力容器规范(第Ⅸ卷)评定,在ASMEB31.3中有修正的除外。

5.3 Tubing

用于洁净管道系统的焊接工艺应按照ASME锅炉压力容器规范(第Ⅸ卷)评定,在ASME B31.3中有修正的除外,且应满足以下附加要求:

(1)改变背部(净化)气体的种类或名义成分,应重新评定。

(2)如果使用填充金属,从填充金属的一个AWS级别改变为另一个级别,或改变为一种专用的填充金属,应重新评定。

5.4 双相不锈钢

除ASME锅炉压力容器规范(第Ⅸ卷)的焊接工艺试验要求外,双相不锈钢工艺评定试件的焊缝金属和热影响区应能满足ASTM A923 A法和/或C法的要求。

6 焊接人员的技能评定

6.1 压力容器和罐

压力容器和罐的焊工、焊接操作工技能评定应按ASME锅炉压力容器规范(第Ⅸ卷)进行,在容器和储罐设计特定的规范中有修正的除外。

6.2 Piping

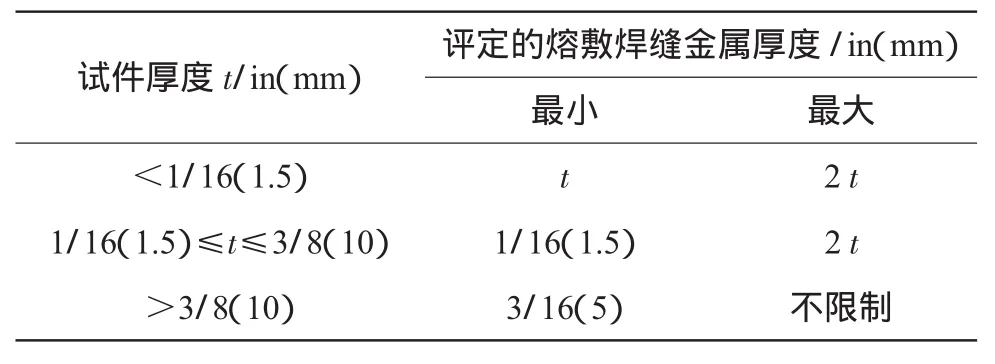

Piping系统的焊工和焊接操作工技能评定应按ASME锅炉压力容器规范(第Ⅸ卷)评定,在ASME B31.3中有修正的除外。当Piping用于洁净系统时,本文6.4中的附加条款应用于补充第Ⅸ卷的要求。评定范围应满足表1和表2的要求。

表1 轨道钨极气体保护焊技能评定Tube/Pipe直径限制

表2 轨道钨极气体保护焊技能评定焊缝厚度限制

6.3 Tubing

洁净管道系统的焊工和焊接操作工技能评定应按ASME锅炉压力容器规范(第Ⅸ卷)进行,在ASME B31.3中有修改的除外。

6.4 其他

对于焊接操作工技能评定,下列重要因素应用于补充第Ⅸ卷的要求:

(1)焊接的接头采用平坡口以外的形式。

(2)增加或取消固体衬垫。

(3)与评定要求相比,改变装配间隙。

(4)改变Tube/Pipe外径,如表1所示。

(5)增加或取消填充金属。

(6)增加或取消可熔化嵌条。

(7)改变熔敷焊缝金属厚度,如表2所示。

(8)增加或取消背部气体。

(9)改变电流类型或极性。

(10)改变焊接机头类型,把开放式机头换成封闭式机头,反之亦然。

(11)当采用填充金属时,单道焊改为多道焊,反之亦然。

7 焊接的检查、检验和试验

除非适用规范有其他规定,业主/用户、检验承包商和/或工程师应确定检查、检验和试验的类型。

7.1 检查程序

7.1.1 压力容器和罐

压力容器和罐的检验程序应按照ASME锅炉和压力容器规范(第Ⅷ卷第1册)进行。

7.1.2 Piping、Tubing、Tube附件

Piping、Tubing及Tube附件系统的检查程序应按照ASME B31.3进行。

7.2 焊接工作人员的要求

7.2.1 压力容器和罐

检查按ASME锅炉和压力容器规范(第Ⅷ卷第1册)设计的压力容器和罐的人员应满足该规范相应章节的要求。

所有检验员应按照ASME BPE GR 4.2进行评定。

所有的检验员代表应满足ASME BPE GR 4的要求。

7.2.2 Piping、Tubing、Tube附件

所有检查员、检验员和检验员代表应按ASME BPE GR 4进行评定。

7.2.3 检查人员的眼睛检查要求

焊缝的目视检查人员应每3年检查1次眼睛,检查应按照ASNT SNT-TC-1A的视力检查要求(作为最低要求)进行,包括近视力和色差区分检查。眼睛检查应由眼科医师、验光师、注册护士、实习护士、医生助理或其他眼科医务人员实施,并且有州或省(或适用的管辖地的)医师执照。

7.3 检查、检验和试验要求

7.3.1 压力容器和罐

(1)检查:应按照ASME锅炉和压力容器规范(第Ⅷ卷第1册)的规定执行,另外,所有焊缝接触物料的表面应有制造者目视检查。

(2)检验:除ASME锅炉和压力容器规范(第Ⅷ卷第1册)要求的检验外,业主/用户或检验承包商应进行必要的检验以确保符合本规范,也符合业主/用户规范的任何额外要求。

(3)试验:除ASME锅炉和压力容器规范(第Ⅷ卷第1册)要求的试验外,业主/用户或检验承包商应进行必要的试验以确保符合本规范,也符合业主/用户规范的任何额外要求。

7.3.2 Piping

(1)检查:应按ASME B31.3中定义的管内具体流体的工况进行。

(2)检验:业主/用户、检验承包商和/或工程师应商定物料接触焊缝进行内窥镜抽查或直接目视检查的最小比例,并且应通知安装承包商。检验承包商应提交一份检验计划以确保焊缝满足本篇的验收标准。这一计划应包括内窥镜或直接目视检查物料接触面焊缝,每一安装的系统至少检查20%的焊缝。每一个焊工和焊接操作工的代表样品必须包括在内。

ASME B31.3要求的检查可以包括在最小检验比例中,假如这些检查是直接目视或内窥镜检查物料接触面的。

(3)试验:Piping系统的泄漏应按ASME B31.3中定义的管内具体流体的工况进行。

7.3.3 Tubing

(1)检查:应按ASME B31.3中定义的管内具体流体的工况进行,所有焊缝的外表面应目视检查。若是ASME B31.3规定的具体高纯流体(第Ⅹ章),除业主/用户另有规定,不要求做射线、超声波或在线检查。

(2)检验:业主/用户、检验承包商和/或工程师应商定物料接触焊缝进行内窥镜抽查或直接目视检查的最小比例,并且应通知安装承包商。检验承包商应提交一份检验计划以确保焊缝满足本篇的验收标准。这一计划应包括内窥镜或直接目视检查物料接触面焊缝,每一安装的系统至少检查20%的焊缝。每一个焊工和焊接操作工的代表样品必须包括在内。另应有一个计划来检查每个操作工的第1次焊接产品的代表样品,不可见焊缝的检查程序也应提交。随机抽查待检的焊缝应达到业主/用户的检验的标准。

ASME B31.3要求的检查可以包括在最小检验比例中,假如这些检查是直接目视或内窥镜检查物料接触面的。

(3)试验:Tubing系统的泄漏应按ASME B31.3中定义的管内具体流体的工况进行。

7.3.4 Tube附件

(1)检查:应按ASME B31.3中定义的管内具体流体的工况进行,所有焊缝的外表面应目视检查。

(2)检验:所有被附件焊接影响的与物料接触面均应进行目视检验。

(3)试验:应与系统试验一起进行。

8 不锈钢连接时焊缝验收标准

8.1 概述

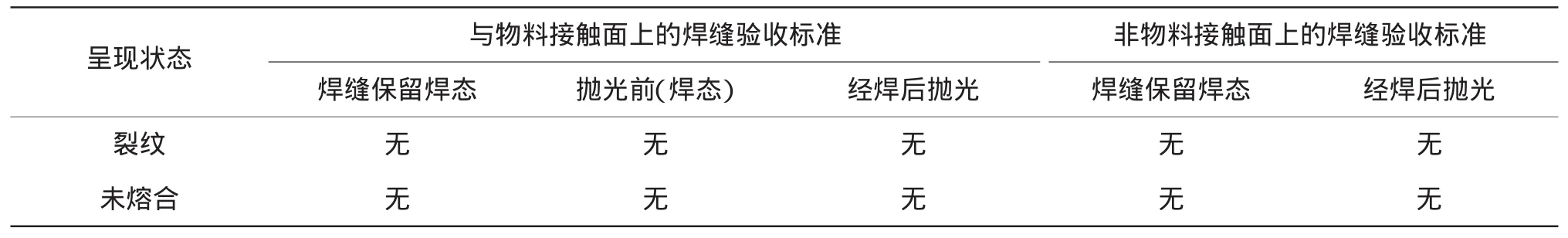

无菌环境焊接的焊缝要求不能导致表面滋生微生物和污染物料,不得有会促使物料被污染的任何焊接缺陷,如裂纹、孔穴、气孔或接头错边等。所有焊接工艺应按本文评定。焊缝合格和不合格焊缝轮廓如图1所示。

8.2 压力容器和罐

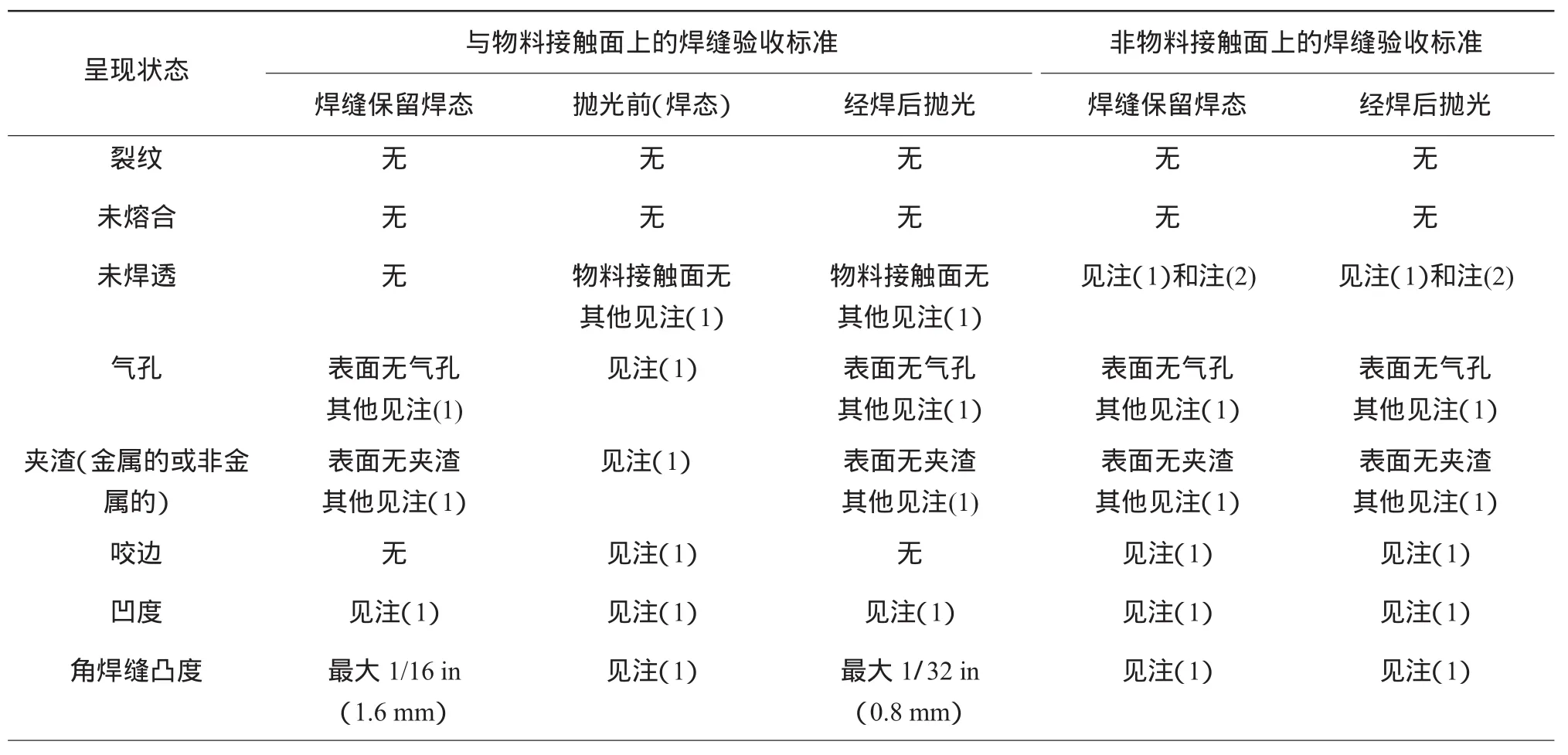

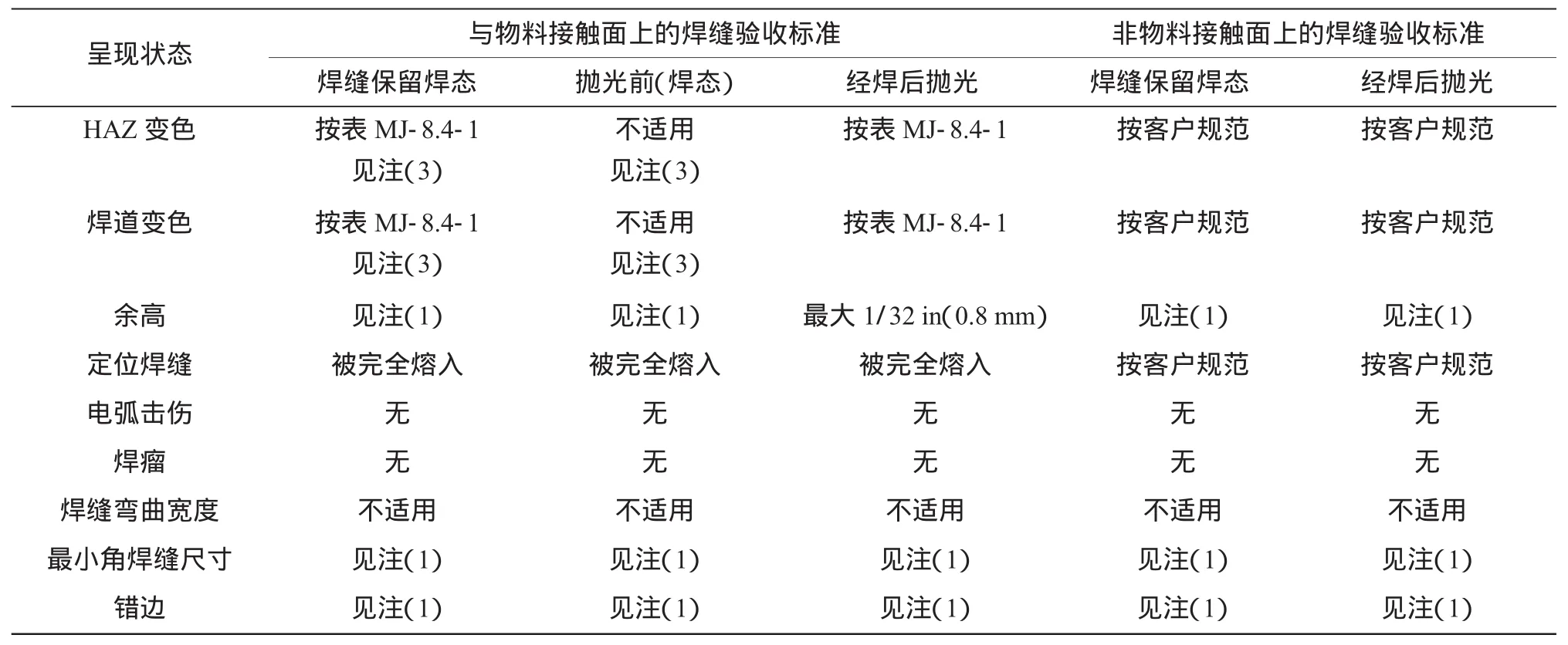

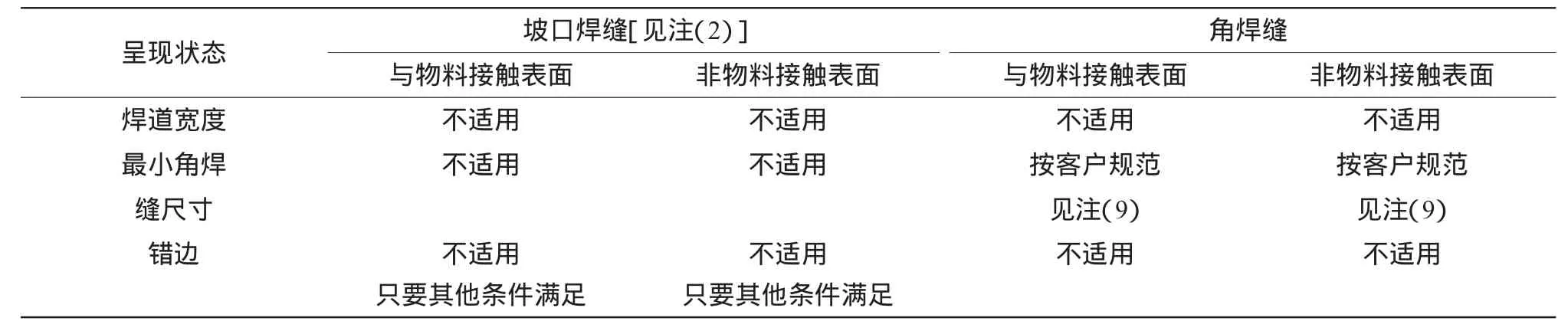

压力容器和罐的焊缝验收标准(表3)应按ASME锅炉和压力容器规范(第Ⅷ卷第1册)和表3的附加要求进行。ASME锅炉和压力容器规范(第Ⅷ卷第1册)的限制也使用于表3中标“无”的地方。

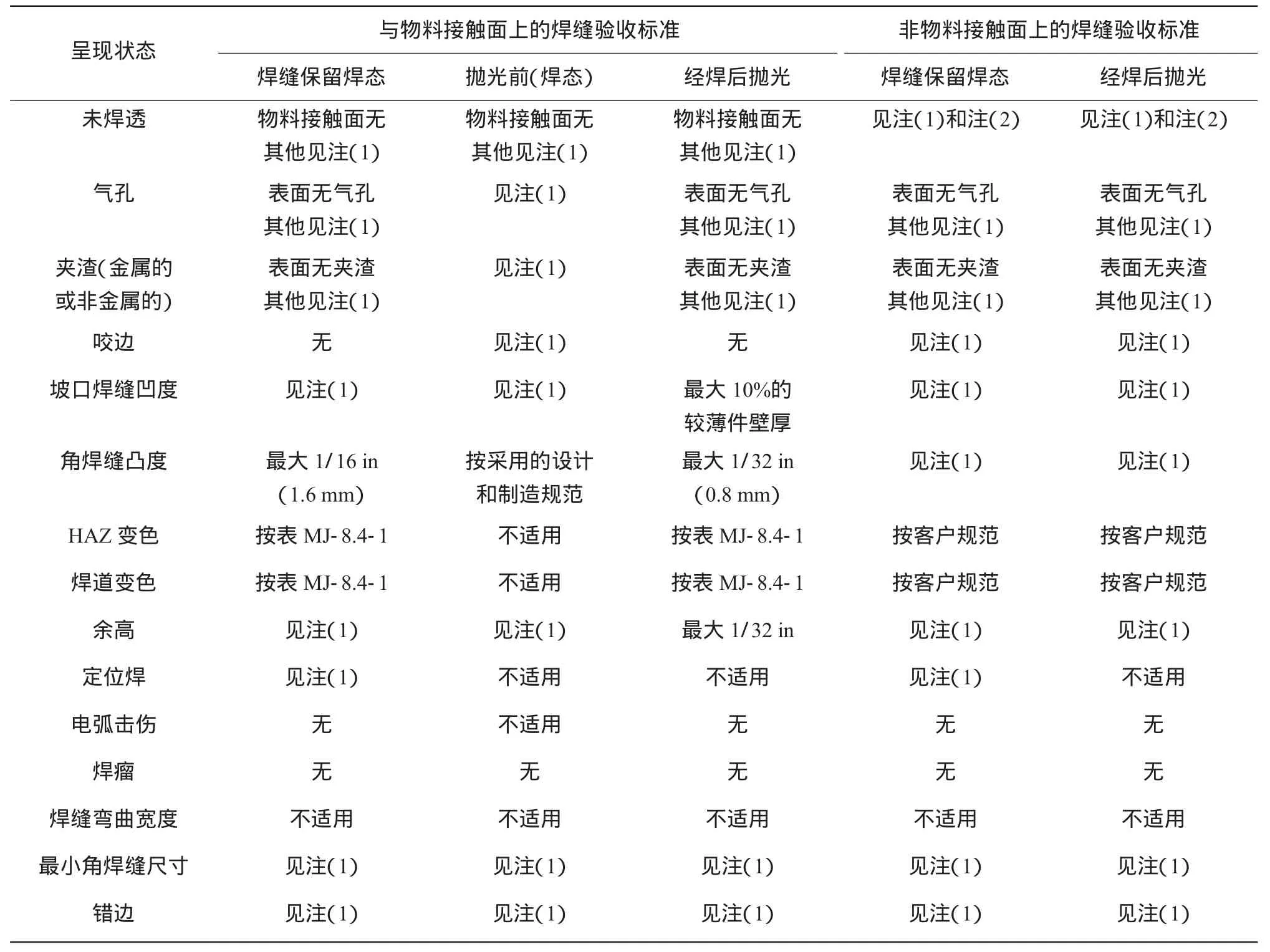

8.3 Piping

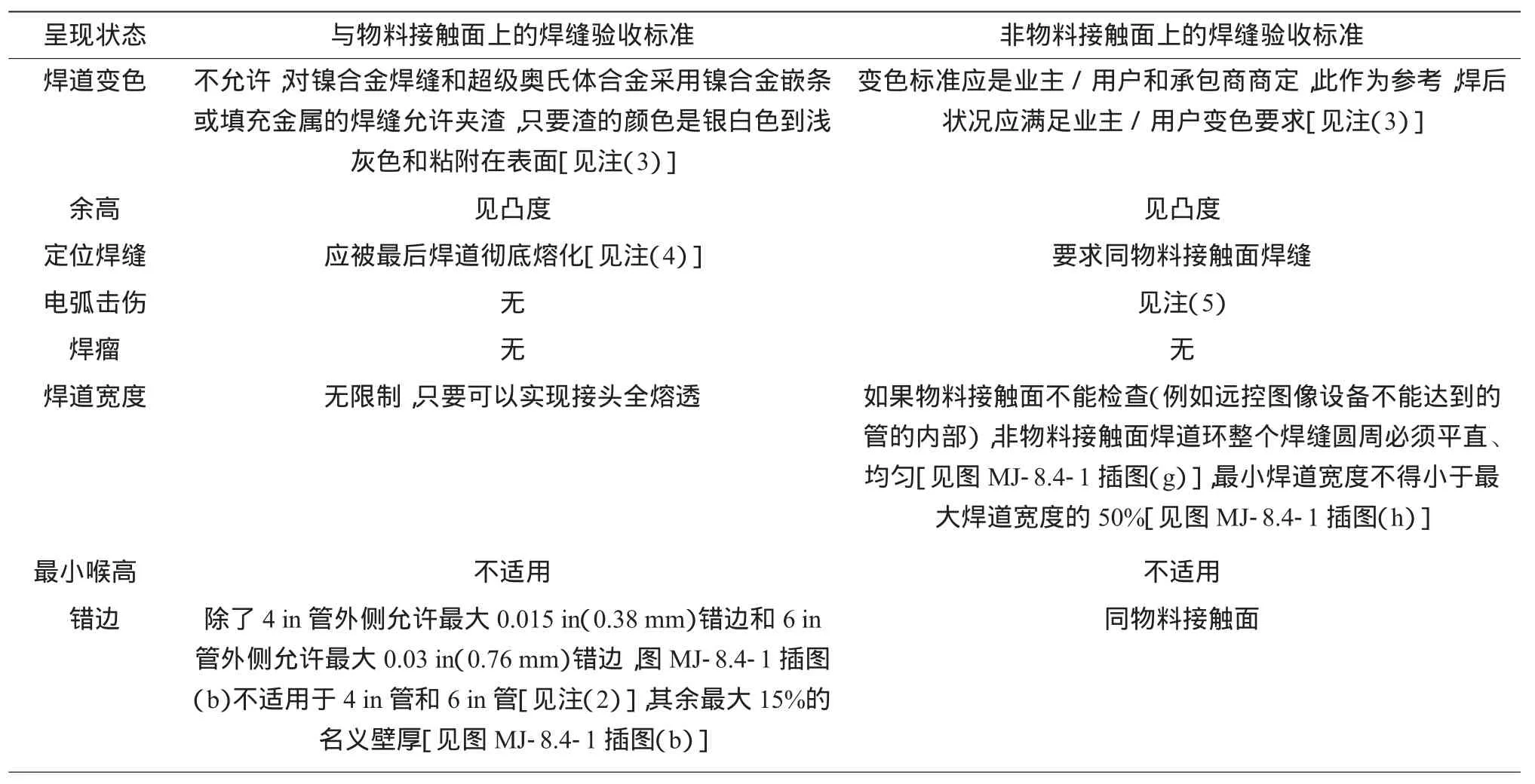

Piping焊缝验收标准(表4)应按照ASME B31.3中定义的管内具体流体的工况和表4的附加要求进行。

8.4 Tubing

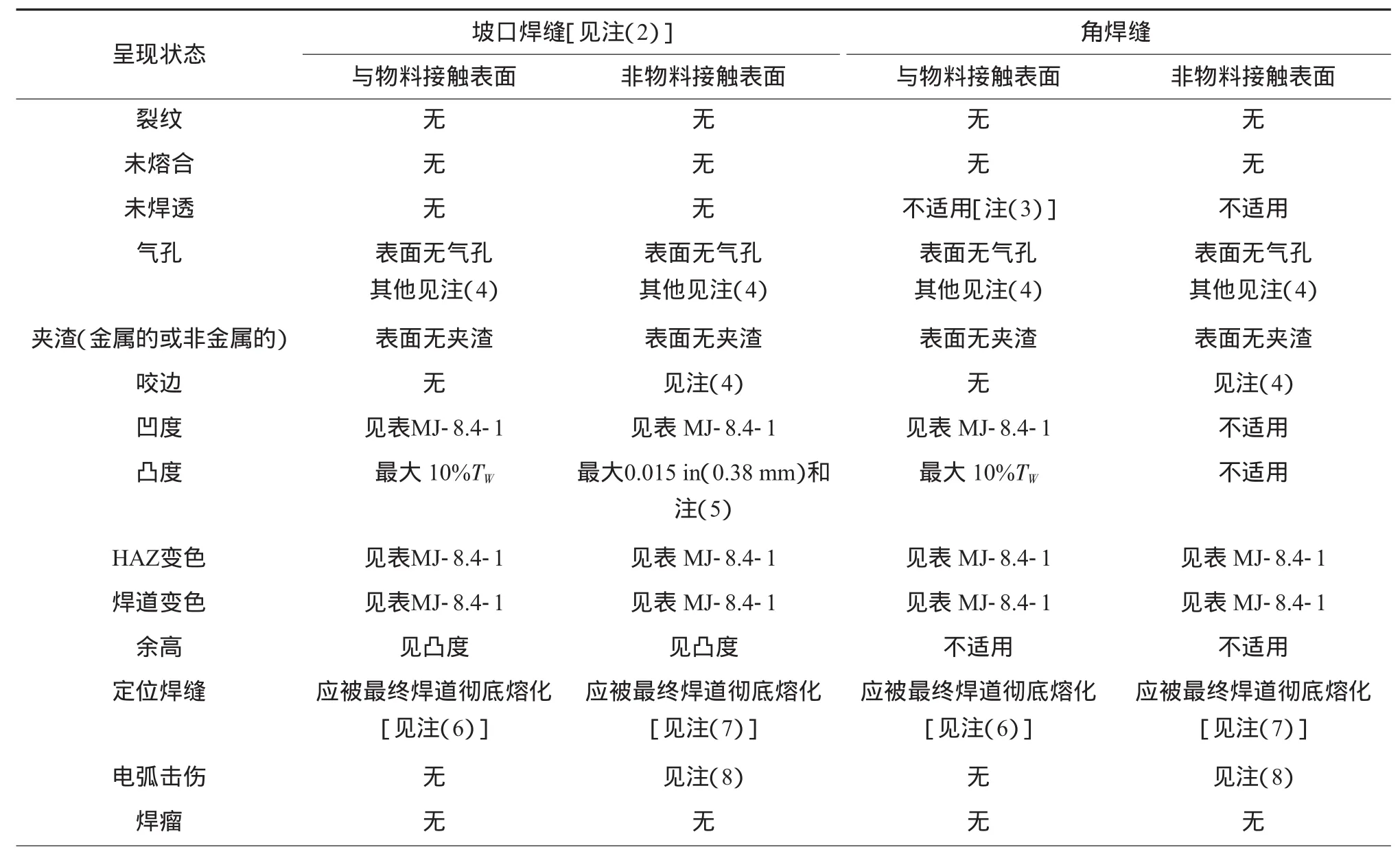

Tubing和附件焊缝的验收标准(含内窥镜验收标准)如表5所示。

当需要时,承包商应向业主/用户提交预制的焊缝试样以确认焊接质量,业主/用户、承包商和检验承包商应商定焊缝试样的种类和数量。

在建造期间,应有规律地制作焊缝试样,以证明设备操作适当,以及保护设施可适当预防变色超过业主/用户和承包商商定的标准。业主/用户和承包商应商定制作焊缝试样的频次。强烈推荐在每一次换班开始时制作这些焊缝试样,或者在更换保护气瓶,以及当自动焊或机械焊焊接设备变化时(例如当轨道管焊机头改变时)。

图1 Tube焊缝合格和不合格焊缝轮廓

表3 压力容器和罐的焊缝的验收标准

续表

表4 Pipe的焊缝验收标准

续表

前一段落描述的焊缝试样和焊接设备打印出的任何关联的记录(例如从焊接设备直接打印出的或下载的焊接参数),可以在业主、业主代表或检验员书面验收试样后销毁。

8.4.1 焊缝试样

Tube的焊缝试样验收标准如表5所示,并要求内部焊道宽度应为1.0~2.5倍的名义壁厚。

8.4.2 关于重焊(即二次焊接)

对于下列缺陷,只能尝试一次重焊(重熔):(1)未焊透(不完全焊透);(2)未熔合(未焊透);(3)在物料接触面有可见的未熔的定位焊缝。

所有重焊焊缝应彻底熔化原焊缝或部分覆盖原焊缝。

8.5 Tube附件焊缝

Tube附件焊缝的验收标准如表6所示。

续表

表6 Tube附件焊缝的验收标准[见注(1)]

续表

8.5.1 焊缝试样

对于Tube附件焊缝或密封焊缝不要求制作焊缝试样。

8.5.2 重焊

除与物料接触焊缝重焊受限于本文8.4.2外,允许重焊。

9 文件要求

材料和焊缝的文件要求列在ASME BPE GR 5中。

对于有GMP验证要求的,下列文件必须附上:

(1)材质文件:证书、材质测试及确认报告等。

(2)焊接、检查、检验确认报告:焊接工艺、焊接工证书、焊接图、酸洗报告书、钝化报告书、清洗测试、压力测试等。

(3)焊接日志。

10 结语

品质优良的设备是生产优质药品的硬件保证。不是所有的用不锈钢材料制造出来的设备都可以保障药品的质量,而一个良好的规范的按标准加工制作的过程是建造好设备必须具备的程序。尤其是不锈钢材料焊接过程是否规范,结果是否按标准检查、检验和验收,每一个步骤都关系到设备品质的优劣。本文依据ASME BPE MJ篇节选编译的在不锈钢设备加工制作时应遵循的准则,是一把可以衡量不锈钢设备加工制作质量优劣的好尺子。只有按规范化标准化的操作加工制作设备才能消除在加工过程中出现的隐患,真正制造出符合GMP规范要求的制药装备。

[1]国家食品药品监督管理局药品认证管理中心.药品GMP指南:厂房设施与设备[M].中国医药科技出版社,2011

[2]国家食品药品监督管理总局.药品生产质量管理规范[S][3]周立法,郑丹.设备制造企业贯彻新版GMP规范的几点建议[J].机电信息,2012(23)

[4]高贤申,曹燕秋,周立法.金属和聚合物材料表面处理的验收准则[J].机电信息,2014(9)