5S管理在某公司浴霸装配车间应用的研究

彭姣娇 彭文利

(嘉兴学院 机电工程学院,浙江 嘉兴314001)

0 引言

5S 管理,是指整理(SEIRI )、整顿(SEITON)、清扫(SEISO)、清洁(SEIKETSU)、素养(SHITSUKE)。 5S 管理起源于日本,是指在生产现场中对人员、机器、材料、方法等生产要素进行有效管理,是日本企业独特的一种管理方法。 5S 管理是企业管理中意向很具体的基础管理工作,对塑造企业形象、降低成本、准时交货、安全生产、标准化推进、提升效率、保证品质、提升员工素质等方面起着重大的作用,在改善现场工作环境、提高企业竞争力方面能够取得很好的效果,这些已经逐渐被各国管理届所认识, 并将5S 管理作为重要的管理方法和手段在企业中实施[1]。

1 某公司浴霸装配车间存在的问题

经实地调研发现该公司的浴霸装配车间在5S 管理上存在主要问题包括:生产现场混乱,工作零件摆放随意,生产区随处可见残次品与垃圾,看板管理不到位,职工素质低等。

1.1 整理

生产现场混乱:小车、货物随意堆放在现场,并没有放入指定区域。流水线上物品摆放混乱,没有规则可循,过道上堆满各种物料造成过道拥挤,如图1 所示。

物料堆放随意, 造成工作人员在过道走动中产生明显的拥挤现象。零部件用品存放箱附近随意堆放纸板箱和清洁用品,如图2 所示。该车间集浴霸的装配、包装为一体,靠近该消防栓周边也恰是箱体包装区,满地堆满了纸板箱,消防措施未到位,一旦发生安全事故易造成损失。 车间两处消防栓前均堆满各式各样的纸箱、包装物,情况如图3所示。

图1 零部件暂存区

图2 零部件用品存放箱

图3 消防栓前堆放的杂物

1.2 整顿

工作台工具及零部件未按照要求摆放整齐,造成在使用过程中增加寻找动作,浪费加工时间,增加了整体的工作时间的结果。而手工操作台经常堆满了加工原料,生产工具及原材料摆放无规则,塑料瓶、毛巾等与作业无关的物品出现在工作台, 如此摆放让作业空间变小,工作舒适度降低,如图4 所示。

1.3 清扫

在生产区域到处可以看到未及时处理的残次品、垃圾如废包装绳等无用品。 货物堆放混乱,没有进行明确的标识;残次品、废品随意堆放在车间角落,标识不明确,如图5 所示。

1.4 清洁

物料——尤其是体积较小的物件如螺丝等,从周转箱中拿取时数量随意,且散落摆放在流水线上,没有相应的物料取用卡进行数据记录,也未有工作人员对其进行数量登记,物料损耗情况无法查询。车间看板中虽然有各项指标的划分, 但没有显示具体要求达到的指标,如生产计划安排表、生产进度看板、5S 目标、安全宣传标语等并没有张贴。

图4 手工操作台物品摆放

图5 残次品摆放情况

1.5 素养

生产现场工人积极性不高, 对所在生产线的全局工作缺乏了解,对于本流水线的其他工位处于一问三不知的状态。若流水线其他工位有工人因事离开,无人去补充该工位,造成流水线暂停的状况。

2 改善方案

针对该车间存在的问题,相对应的5S 管理改善方案如下:

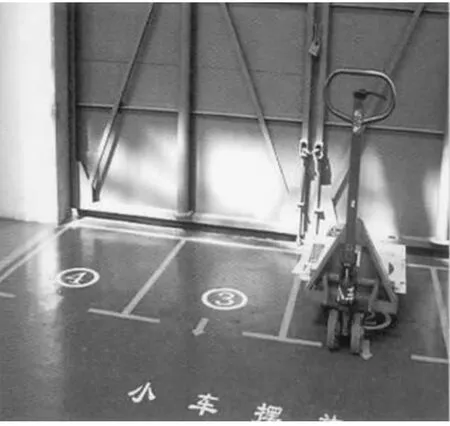

1S 整理:首先明确、严格地区分必要的东西与不必要的,将不必要的东西尽快处理。 针对车间内的物品,如零部件、小车、半成品等的摆放进行定制定位,举例来说,用黄色胶带在车间绘制小车摆放定制定位区域,对小车的停放区域进行划分,并用箭头提示工人正确操作的方式,如图6 所示。

2S 整顿: 对整理之后留在现场的必要的物品按照 “3 要素、4 定位”加上整顿的技术分门别类放置,确定放置场所,规定放置方法、明确数量、摆放整齐、有条不紊、排列整齐、明确数量,并进行有效地标识。例如,文件夹按顺序排列标记,使用时不得错位,颠倒,方便快速取悦。 对操作工具摆放行迹进行定位,如此可减少寻找工具带来的时间等待浪费,如图7 所示。现场中的所有物品到达指定位置,工人在操作时无需再花大量的时间在寻找工具上,可以直接提高生产效率。

3S 清扫:成立专门清扫小组,每天定时对生产车间非工装配区存在的意外流出生产线的垃圾进行清扫,做到无垃圾,无污垢;装配区则需要提高工人的素养,在装配过程中自觉清理垃圾。 例如在浴霸主要零部件装配流程第七个工位——箱体和后风盖固定、贴标签中,为防止废弃标签纸对工作环境造成影响,需要该工位工作人员自行将垃圾放在事先准备的垃圾桶中。

4S 清洁: 制定相关标准制度, 并将标准制度与员工的奖金相关联,将上面的3S 实施的做法制度化、规范化。例如,在电源开关处标明与其匹配的设备名称及开关工作状态;在看板管理中,将工作量分配到以日为单位,将计划产量、工作时间、实际产量、达成率放到生产计划看板。

图6 小车摆放示意图

图7 工具行迹定位示意图

5S 素养: 5S 管理始于素养,终于素养。 5S 管理的关键点是强化5S 管理知识培训、实行5S 全过程目标管理、实施定置管理和目视管理、培育适应5S 管理的企业文化[2]。 因此,在该车间已成立专门的5S监督小组,制定相关标准规定;定期的对员工进行培训,增加积极性与责任心,将员工积极性制成标准,并与月末薪金相关。

3 结束语

通过本次实地考察,运用5S 管理的方法,解决了车间物料随意堆放、车间存在安全隐患、生产现场混乱等问题,达到了实现现场干净、整洁,5S 管理重新落实与便捷化,流程规范化、工具规范化、生产状态和信息可视化、品质提高的效果,创建了一个合理有效利用资源的工作环境,提高了企业生产效率。

[1]王关义.现代企业管理[M].北京:清华大学出版社,2012.

[2]曹炜.XX 公司物料管理:5S 管理[D].成都:西南交通大学,2006.