石油磺酸盐生产过程中溶剂精馏过程的模拟分析

崔继峰,胡仰栋

(1.中国海洋大学化学化工学院,山东青岛 266000;2.胜利油田中胜环保有限公司,山东东营 257000)

石油磺酸盐是三次采油技术首选的表面活性剂。它具有界面活性强、与原油配伍性好、水溶性好的优点,并且生产工艺简单,成本较低[1-3]。

中胜环保有限公司生产的石油磺酸盐产品是通过用液态三氧化硫磺化常压或减压宽馏份原料油制备得到的。在生产中,当以三氧化硫为磺化剂合成石油磺酸盐时,为了避免磺化反应过于剧烈,保证反应进程可控,采用1,2-二氯乙烷作为溶剂对液态三氧化硫进行稀释,溶剂与三氧化硫质量比为3:1。此外,由于含环烷烃(或芳烃)组份较多的油品粘度较高,在较低温度时,不加溶剂的反应物料流动性差,不利于反应物料在反应器内的混合,因而,对原料油也采用溶剂1,2-二氯乙烷进行稀释,溶剂与原料油的质量比为1:1。Bordwell[4]的研究表明三氧化硫与1,2-二氯乙烷的反应是极慢的,在室温下经过4 天时间仅有3 %的三氧化硫发生反应,因此在实际生产中1,2-二氯乙烷损耗量很小。为了节约溶剂成本,在生产中必须对溶剂1,2-二氯乙烷进行回收利用。

回收得到的1,2-二氯乙烷粗品中含有少量水及几种烃类杂质,将其作为溶剂稀释三氧化硫时,杂质会与三氧化硫发生剧烈反应,不仅损耗三氧化硫,而且容易引起安全事故。所以,回收得到的1,2-二氯乙烷其质量分率必须达到0.999,这样的要求对于精馏操作是比较苛刻的,在现有生产参数下难以达到此要求。本文利用AspenPlus 软件对其现有精馏工艺进行模拟分析,并提出合理的工艺改进方案。

1 现有工艺流程模拟

1.1 现有工艺流程

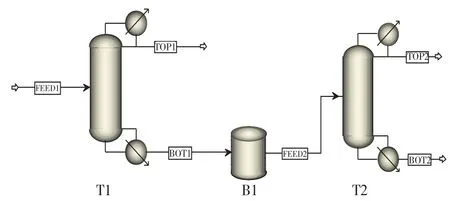

图1 1,2-二氯乙烷精馏系统示意图Fig.1 Schematic diagram of 1,2-dichloroethane distillation system

1,2-二氯乙烷精馏系统由一塔T1(不规整填料塔)和二塔T2(规整填料塔)组成,流程(见图1)。粗1,2-二氯乙烷先进入一塔(T1)后塔底流出物经缓冲罐(B)进入塔二(T2)。一塔中,1,2-二氯乙烷和水形成共沸物,塔顶馏出少量水和1,2-二氯乙烷以及其他低沸点杂质,塔底为1,2-二氯乙烷、重组分未磺化油和高沸点杂质。进入二塔,1,2-二氯乙烷作为轻组分从塔顶馏出,塔底为高沸点杂质。

1.2 现有工艺流程模拟分析

经一塔分离出去水和轻组分杂质后的物料经液相色谱仪分析仍含有数十种烃类杂质,其中与1,2-二氯乙烷沸点(83 ℃)最接近的是3-甲基己烷,(沸点92 ℃),其次是甲基环己烷等其他重组分杂质,因此在对二塔进行模拟分析的时候只需模拟1,2-二氯乙烷和3-甲基己烷的分离即可。

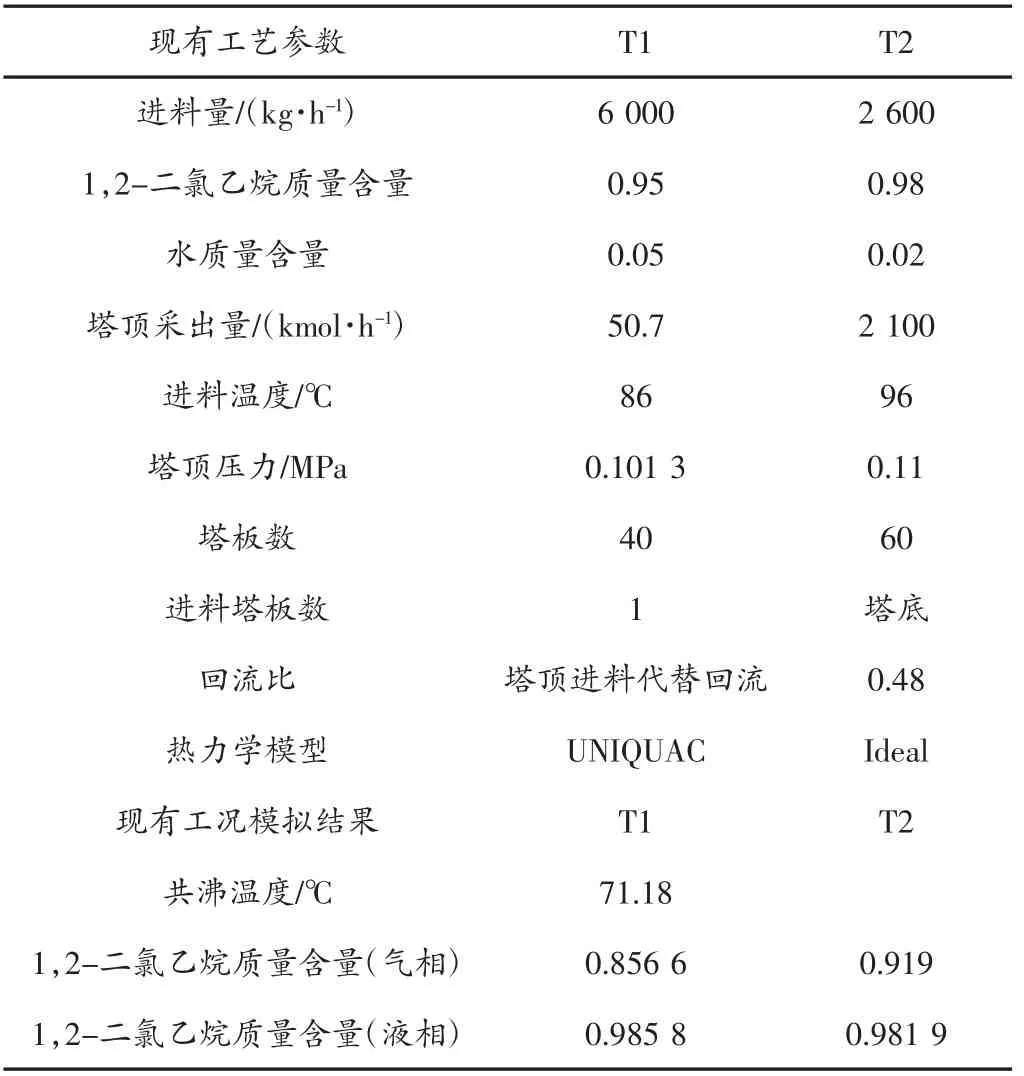

分别对两个塔T1 和T2 在现有工况条件下进行了模拟计算。共沸塔T1 和精馏塔T2 的工艺条件及计算结果(见表1)。

表1 T1 和T2 的现有工艺参数及模拟计算结果Tab.1 The existing process parameters and the result of simulation calculation of T1 and T2

由表1 中的模拟结果可知,常压下,T1 的共沸温度71.8 ℃,1,2-二氯乙烷质量组成含量为91.9 %,这与现场数据一致,并与1,2-二氯乙烷和水的共沸组成相吻合。综上可见,T1 现有工况模拟结果可以达到共沸点。

T2 中塔顶1,2-二氯乙烷质量组成在0.981 ~0.986,不能达到0.999,所以现有工况的模拟结果未能达到所要求的标准,这与实际生产中的结果是一致的。因此想要提高溶剂纯度,需对二塔进行进一步的模拟分析,提出对二塔的改进方案。

2 T2 二塔分离过程模拟分析

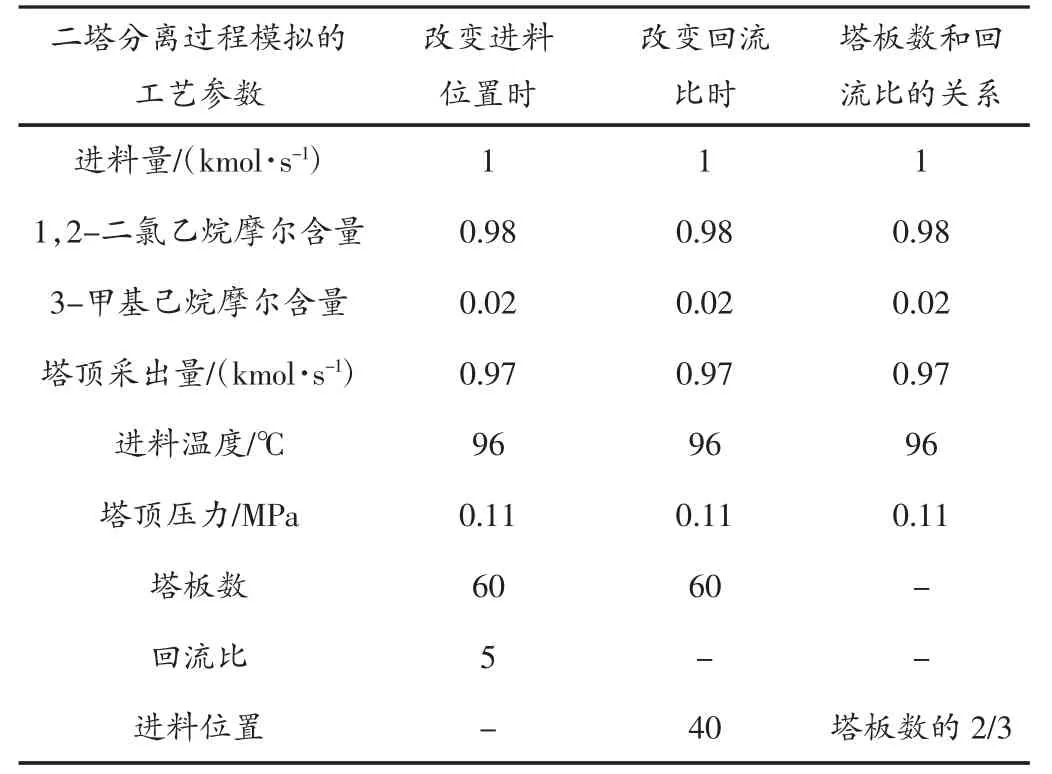

由于塔顶产品纯度要达到0.999,要对现有装置进行改造,在塔体不动情况下,需要对该塔的进料位置、回流比的影响及塔板数和回流比的关系进行模拟分析。三种模拟情况下的工艺参数(见表2)。

表2 T2 分离过程模拟的工艺参数Tab.2 Process parameters of separation process simulation of T2

2.1 进料位置对产品纯度的影响

改变进料位置,1,2-二氯乙烷含量随进料位置的变化曲线(见图2)。

图2 1,2-二氯乙烷含量与进料位置的关系曲线Fig.2 Profiles of 1,2-dichloroethane content and feed position

从图2 中可以看出,1,2-二氯乙烷的含量随进料位置的增大先增大后减小,进料位置在第40 块板时,其含量最高。

2.2 回流比对产品纯度的影响

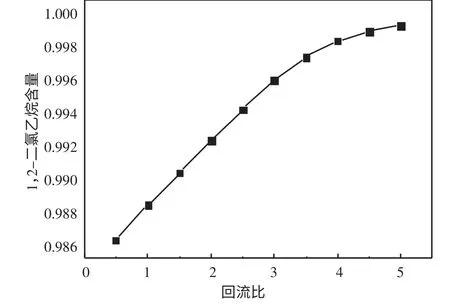

改变回流比,二氯乙烷含量随回流比的变化曲线(见图3)。

从图3 中可以看出,1,2-二氯乙烷含量随回流比的增大而增大,在回流比为4.5 时达到0.999 以上。从图3 还可看出,对本文所分析的物系,因两种组分沸点差较小(约9 ℃),塔顶产品纯度与回流比高度相关,当纯度从0.990 增加到0.999 时,回流比增加超100 %。此结论对类似体系的精馏操作有借鉴意义。

图3 1,2-二氯乙烷含量与回流比的关系曲线Fig.3 Profiles of 1,2-dichloroethane content and feed position

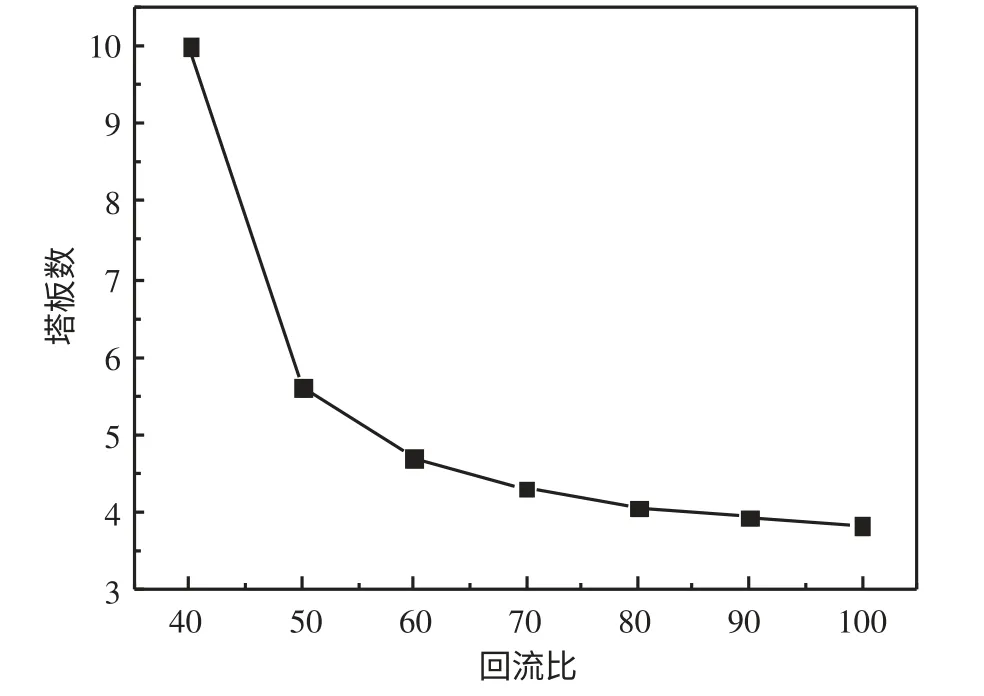

2.3 塔板数和回流比的关系

模拟分析中,始终保持1,2-二氯乙烷的质量含量在0.999 0,调整塔板数和回流比的大小,塔板数和回流比的变化曲线(见图4)

图4 塔板数和回流比的关系曲线Fig.4 Profiles of stage number and reflux ratio

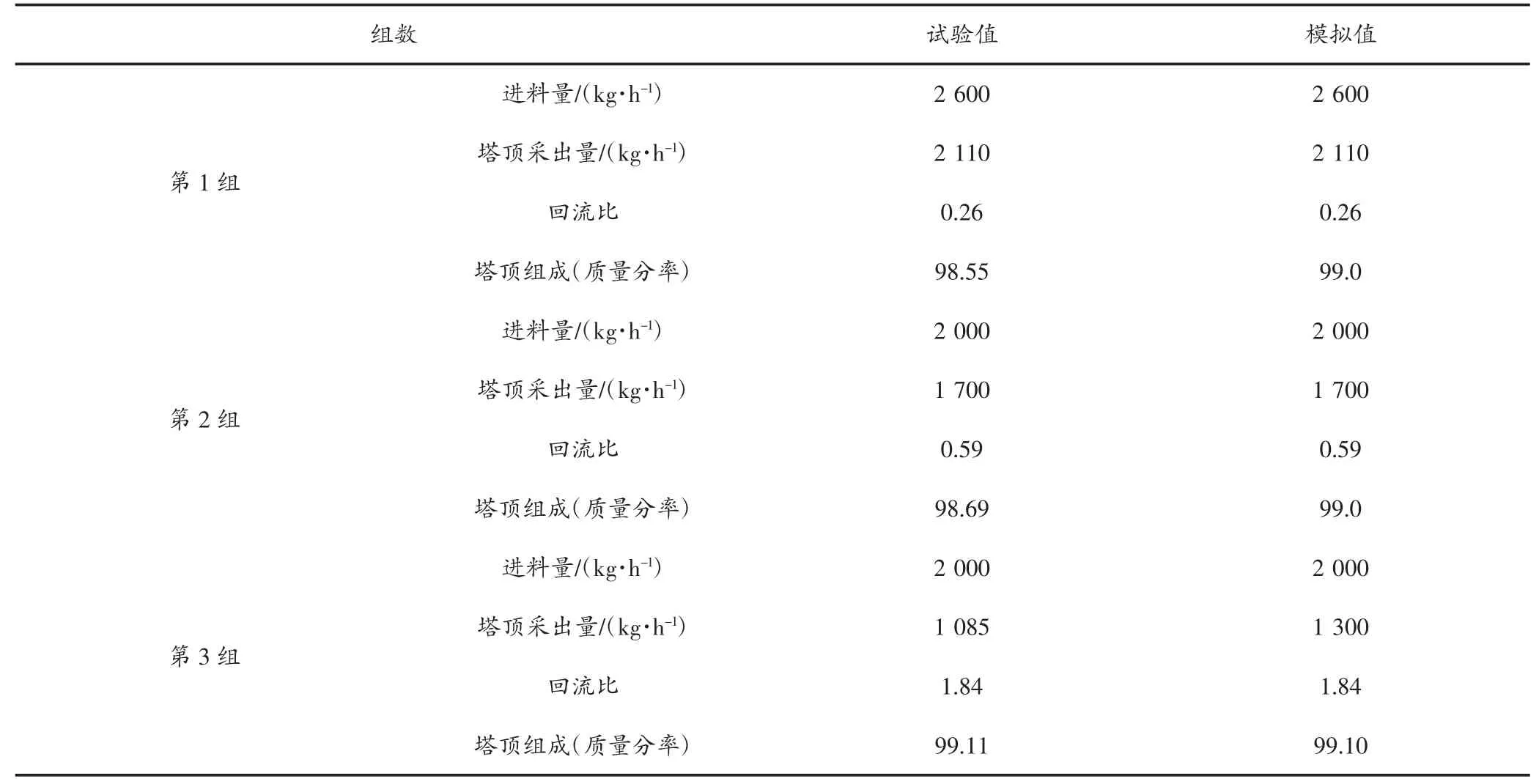

3 模拟结果与试验结果的对比

依据上述模拟结果,作者对现场装置安排了三组试验,结果(见表3)。试验在塔底进料的条件下进行。从表3 看出,塔顶产品纯度随回流比增加而增加,且与模拟结果基本一致。

4 结论及建议

(1)对一塔按现有工况的工艺参数进行模拟分析,模拟所得结果与实际组分的共沸点和共沸组成基本一致,在生产中一塔不存在问题,无需改进。但对二塔,在现有的工况条件下,无论是在实际生产中还是在模拟分析结果中,都不能使二氯乙烷的含量达到0.999 上。

表3 模拟结果与试验结果对比Tab.3 Comparison between experimental and simulation results

(2)通过对二塔进行分离过程模拟分析,得出提高1,2-二氯乙烷纯度的改进方案:进料位置为40,回流比4.5。

(3)对沸点差较小的体系,当产品纯度要求较高时,需要较高的回流比;当理论板数超过60 时,通过增大理论板数来降低回流比是不合适的。

(4)本文模拟结果与试验结果进行了对比,对于1,2-二氯乙烷精馏提纯操作,增大回流比,的确可以提高产品纯度,模拟结果和试验结果基本吻合。

[1] 张路,罗澜,李宗琦,等.复合驱油体系与胜利原油间的动态界面张力特性[J].油田化学,2001,18(1):67-70.

[2] 牟建海,李干佐,徐桂英.ASP 复合驱油体系瞬时界面张力的研究[J].高等学校化学学报,1999,10(11):1776-1780.

[3] Hisham A,Nasr E D,Kevin C T. Dynamic inter-facial tension of crude oil/alkali/surfactant systems[J].Colloids and Surfaces,1992,66:23-37.

[4] Bordwell F G,Crosby G W.Sulfonation of olefins.VII.Sufonation of 1,1-dipheny1-2-methy1-propene[J].J Am Chem Soc,1956,78(20):5367-5371.