钻柱振动特性的仿真分析

邓昌松,宋周成,练章华,何银坤,汪 鑫,陈新海

(1.中石油塔里木油田分公司,新疆库尔勒841000;2.西南石油大学油气藏地质与开发国家重点实验室,四川成都610500)

在钻进过程中由于受到复杂的外力作用,钻柱具有极其复杂的变形特点及动力学、运动学状态。这些动力、运动状态的改变,将会引起钻柱的振动,钻柱振动主要分为横向振动、纵向振动、扭转振动。钻柱振动会引起钻柱结构薄弱部位产生应力集中,应力集中发展到一定阶段会形成微裂纹,微裂纹的逐渐扩展,最终导致钻柱刺漏和断裂,造成井下事故。利用有限元仿真分析比传统的解析法能更直观、形象地模拟钻柱的振动特性,为钻柱的振动与失效之间的关联研究提供了一个行之有效的方法和途径[1-2]。

1 钻柱产生振动的原因分析

在钻进过程中引起钻柱振动的因素很多,主要包括钻头振动、钻柱共振、泥浆泵脉冲振动、钻柱与井壁的碰撞和摩擦、人为制造的振动等。钻头振动主要由于钻头与地层之间相互作用引起的振动以及钻头失效引起的振动,如牙齿磨损、牙齿折断、牙轮旷动、牙轮脱落、牙轮卡死等[3]。当外部干扰频率与钻柱系统固有频率接近或一致时,钻柱将产生共振。泥浆泵上水不好也是引起钻柱振动的原因之一。钻柱在井下,由于受力不均、运动轨迹变化、井壁不规则等原因,会与井壁发生碰撞和摩擦,碰撞和摩擦促使振动的产生[4]。随着钻井技术的不断发展,人为制造的振动越来越多的运用到生产实践中,利用振动较好地解决了复杂岩层钻进问题,提高了钻井速度。

2 钻柱振动的利与弊

钻头破碎岩石时会同时引起钻柱的轴向、横向和扭转振动,这些振动携带了大量的钻柱、钻头、地层等井下信息。通过采集、处理和分析振动信号,实现监测井下钻柱运动状态、判别井下复杂情况、获取所钻地层特性信息(如地层岩性、岩性界面、油藏特征),已逐渐发展成为钻井工程中实时监测井下工况的一项重要技术——钻柱振动录井技术[5-7]。采用该技术可以诊断钻头磨损、卡钻、粘滑等情况,还能评价地层和钻前诊断,不需要中断作业,不需专门的井下工具,就能实时测量并获得井下信息,具有简便高效的优势,且可降低钻井成本10% ~30%[7]。振动在处理钻井卡钻事故中已得到广泛的应用,同时越来越多地用于提速,比如钻柱上连接有水力振荡器或旋冲钻具后的钻速明显远高于未使用时的钻速。

钻柱振动是引起钻具失效的主要原因之一,约有50%的钻柱失效问题是由于钻柱振动引起的[8]。钻柱的振动,在钻柱上产生交变载荷,在交变载荷作用下工作一段时间后就会导致钻柱的疲劳失效。钻柱横向振动是钻柱振动中最为复杂的一种,它直接关系到钻柱的疲劳寿命,常常是引发钻柱断裂事故的直接原因[8,9]。横向振动对钻柱危害远比纵向振动和扭转振动大得多,当钻柱在其固有频率附近转动时,由于共振就会发生剧烈横向振动。横向振动使钻柱与套管发生碰摩,加大了套管的磨损程度。与井壁之间的碰摩除了加速钻柱的损伤、造成井壁不稳,还容易激起钻柱的纵向、扭转振动。钻柱处于纵向振动状态时,跳钻严重,一方面会降低钻速,另一方面造成钻头轴承与牙齿过早损坏,纵向振动也使钻柱螺纹接头易发生疲劳断裂。钻柱在纵向交变应力载荷作用下,加速疲劳损伤,大大缩短钻头、钻柱的疲劳寿命[10]。扭转振动对钻井过程的影响较大,它使钻柱内产生较大的交变剪切应力应变,容易造成接头螺纹疲劳损伤,加剧钻头的磨损,增大钻柱与泥浆、井壁之间的摩擦力,增加钻柱接头粘扣或脱扣的几率,还会促使钻头牙齿断裂、钻柱扭断[3,7]。

3 有限元建模

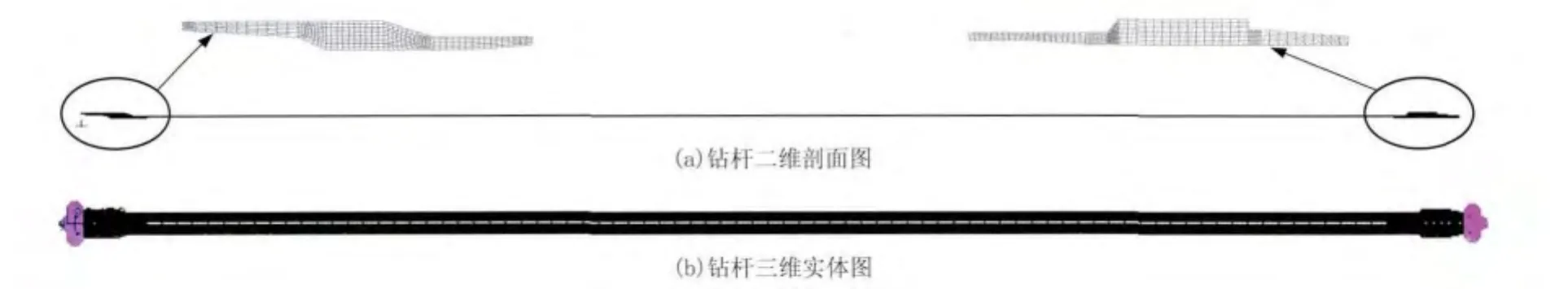

由于受计算机处理能力的限制,将井下7000 m钻柱整体考虑进行仿真分析是一件非常困难的事。鉴于钻柱失效最终的破坏部位在钻杆或钻铤上的事实,选取一根钻杆进行仿真研究。利用有限元分析软件建立了一根长9.5 m,本体外径127 mm的常用钻杆模型(如图1所示),图1(a)为二维单剖面有限元网格化图及公母接头和本体的关键部位网格。图1(b)为按照钻杆内半径的距离绕其中心轴旋转一圈形成的三维实体图。

图1 钻杆有限元模型

4 钻杆振型及其对应的应力应变分析

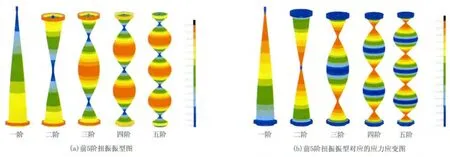

图2(a)所示为一钻杆发生横向振动时的前5阶振型。横向振动的计算结果在计算机上读取数值时会同时出现两个相同的数值,使用动画显示横向振动的振型时就会很好地表达出两个振型的振动情况。如果将钻杆离散成单个的点,那么这些点都是围绕井眼中心线作简谐运动,它们的运动类似于简谐运动,振幅分布成三角正余弦函数曲线的形式。

图2(b)是在图2(a)的基础上得到对应的应力应变云图,根据公式σ=Eε可以得出钻杆在某一振动状态下的振动应力应变分布情况。钻杆的长度是一定的,发生横向弯曲的数目越多,弯曲的程度越厉害,弯曲应力越大。由图2可知,在接头端以上1 m左右的钻杆本体上存在较大的弯曲应力,且该应力一般是单根钻杆存在的最大弯曲应力位置。

接头端向上1 m左右容易发生刺漏,似乎验证了刺漏是由于钻杆在井内发生连续弯曲,作用一定次数后在钻杆上形成微裂纹,微裂纹在钻杆表面一边向钻杆表面环形扩展,一边向弯曲方向扩展所致。同时微裂纹从表向里扩展,在高压泥浆作用下,微裂纹为泥浆提供了一条便捷通道,部分泥浆不再通过钻头的水眼而是直接通过微裂纹进行循环。钻井液的强腐蚀性和冲蚀性,使微裂纹不断扩大从而形成较大的孔洞,钻杆发生严重的刺漏。

图2 横向振动的振型及对应的应力图

从图2上还可以看出,公接头丝扣处存在较大的应力,在该部位的壁厚较薄容易发生弯曲变形,弯曲幅度较大时易发生塑性变形,并且丝扣端的螺纹本身就是带有沟槽的缺陷,这也使得丝扣端容易发生疲劳断裂。

图3为钻杆纵向振动的振型及其相对应的应力应变云图。钻杆纵向振动是钻杆沿井眼轴线方向作上下往复拉压运动。钻杆纵向振动比较复杂,如果约束条件有一点改变,纵向振动的振型将会有非常大的变化,但有一点是相同的,那就是纵向振动是纵波传递的,它是一种沿钻杆轴向运动的波。由第一阶振型可知钻杆纵向振动时,整个钻杆向上移动了一段距离。第二阶振型可知纵波从钻杆中心处向两端传播,钻杆的两端都超过原来的位置,好像钻杆被拉长了似的。第三阶振型是钻杆向下振动,钻杆整体向下移动了一段距离。第四阶振型是钻杆被“压缩”的情形,钻杆上有4个波同时传递,纵向振动时钻杆两端的振动幅度均小于原钻杆的长度,看上去像被压缩了似的。从这几阶振型还可以看出在钻杆上存在的纵波数目与钻杆的振型阶数相同。第一阶模态只有1个纵波,第二阶模态有2个纵波,第三阶模态有3个纵波,以此类推。钻杆是被拉长还是被压缩取决于波的数目,第一阶模态纵波是向一个方向运动;第二阶模态的2个纵波向相反的方向运动,看上去像是被拉伸;第三阶模态时钻杆上有3个纵波,有2个纵波由于作相向运动,产生的纵波叠加使波动特性消失,剩下的一个纵波单方向传播使钻杆表现出单方向的向下运动;到了第四阶模态,同时存在4个纵波,它们的振动状态除了相向运动叠加使波动特征消失外,还存在1对向钻杆中心运动的相向波,钻杆表现出压缩状态。

图3 纵向振动的振型及对应的应力图

从图3可以看出,钻杆接头周围的本体仍然是钻杆应力较大部位。随着固有模态的增加,其应力值也越来越大。钻杆接头的螺纹部位仍然是钻杆的薄弱环节。钻杆在纵向振动过程中,在振动传递到螺纹处会引起材料发生相应的应变。螺纹的接触部位并不是完全闭合,还存有空间,使得接触部位容易发生接触疲劳和摩擦疲劳。

图4是钻杆发生扭转振动的振型及扭转应力变化图,该图形与钻杆横向振动图形、纵向振动图形最大不同之处在于钻杆的线位移越大,对应的剪切应力越小,相对于不转动(即转动线位移非常小)的部位,剪切应力最大。第一阶固有频率的振型及应力应变在母接头处扭转最厉害,作用力也最大,它的图形好像是母接头处固定而公接头端在转动。第二阶振型好似钻杆中部被固定,两端在进行扭转,钻杆的中部剪切应力最大。从第三阶扭转振动开始,应力应变最大位置逐渐向钻杆接头端推移,此时钻杆两端本体受到的应力应变最大,是钻杆容易受损伤的部位。结合钻具断裂实物图分析,在扭转应力应变作用下,钻杆受到的扭转应力应变最大位置是环形分布的,它促使微裂纹环形扩展,因此最初的断口是平整的,且接头两端的本体是钻具的薄弱部位,易受扭转振动影响大。

图4 扭转振动的振型及对应的应力图

5 结论

(1)在钻杆上施加一定的力,使其产生一个预应力。在预应力作用下,钻杆的同阶固有频率较无预应力时的固有频率稍大。因此,通过增减钻压和扭矩来减弱钻柱共振的方法效果不会很明显。

(2)横向振动在距接头端1 m左右,存在较大的因振动而产生的弯曲应力,该现象与钻杆刺漏常见部位一致。反应了钻杆刺漏是由于钻杆横向振动产生弯曲应力,多次的交变弯曲应力使金属内部结构产生晶格滑移和损伤,进一步滑移和损伤累积就会形成微裂纹。微裂纹在泥浆的作用下加速扩展,最终导致发生钻杆刺漏事件。

(3)钻杆纵向振动是通过沿轴向传播的纵波引起的振动。传播的纵波数目与钻杆固有频率阶数相同,纵波的传播促使钻杆拉伸或压缩变形。钻杆接头仍是纵向振动应力较大部位,接头螺纹是钻杆薄弱部位,易因纵向振动发生接触疲劳、摩擦疲劳而失效。

[1] 张胜民.基于有限元ANSYS7.0的结构分析[M].北京:清华大学出版社,2003.

[2] 肖洲.气体钻井钻柱动力学研究[D].四川成都:西南石油大学,2008.

[3] 马斐,施太和.实测钻柱振动特征分析[J].天然气工业,1997,17(2):48-51.

[4] 余志清.振动在控制钻柱摩擦力方面的应用[J].石油钻采工艺,1999,21(2):37 -40.

[5] 李春山,王崇敬,陈添,等.利用钻柱振动频谱判别钻柱复杂情况的方法[J].中国石油大学学报(自然科学版),2011,35(5):56-60.

[6] 高岩,邹克元,董樱花,等.随钻钻柱振动声波技术在塔里木超深井和水平井中的应用实例分析[J].录井工程,2011,22(3):29-36.

[7] 宿雪,葛洪魁,杨微,等.钻柱振动录井的研究现状及发展趋势[J].录井工程,2009,37(5):15 -19.

[8] 周仕明,丁士东,桑来玉.西部地区复杂深井固井技术[J].石油钻探技术,2005,33(5):83 -87.

[9] 薛斌.空气钻井中钻柱横向振动的计算[J].西部探矿工程,2012,(5):29 -32.

[10] 韩清凯,于涛,孙伟.机械振动系统的现代动态设计与分析[M].北京:科学出版社,2010.