高炉炉缸死焦堆水模试验及分析

罗霞光

(山钢股份莱芜分公司技术中心,山东莱芜 271105)

试验研究

高炉炉缸死焦堆水模试验及分析

罗霞光

(山钢股份莱芜分公司技术中心,山东莱芜 271105)

模拟高炉炉缸死焦堆情况,设计模型参数进行水模试验,研究死焦堆改变对炉缸流场的影响。结果表明:死焦堆体积减小,壁面处的环流将会减弱,对降低炉缸壁面的冲刷侵蚀十分有利;增加死焦堆孔隙度,即保持较好的焦炭热强度有利于降低炉缸环流,延长炉缸寿命;炉底无焦空间层高度高增加,即死焦堆浮起高度增加,利于减少壁面流速,延长炉缸寿命。关键词:高炉;炉缸;死焦堆;水模试验;炉缸流场

1 前言

近年来莱钢部分高炉异常侵蚀严重,导致高炉寿命缩短,造成较大的经济损失。综合莱钢3#~6#高炉炉缸炉底破损调查,发现在二段冷却壁部位炭砖侵蚀严重,形成较为典型的象脚状侵蚀。为找到其破损机理,特对炉缸死焦堆进行了水模试验,研究死焦堆对渣铁流动的影响。本研究采用水模型的方法来分析不同情况下、瞬态排放过程中渣铁的流动方式,为减少渣铁流动对高炉内衬侵蚀和高炉炉型设计提供理论依据。

2 试验装置设计

以莱钢1座高炉为研究对象,根据相似原理建立炉缸炉底铁水流动模拟试验装置,然后在不同条件下进行排放过程炉缸内的铁水流速测定试验,研究死铁层深度、铁口直径、死焦堆孔隙度、死焦堆位置等参数对铁水流动的影响。

2.1 试验原理

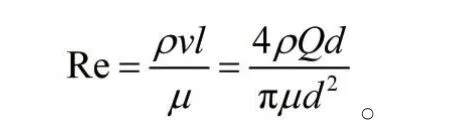

高炉炉缸炉底内流体流动较为复杂,铁水受到重力、惯性力及黏性力的作用,本试验采用佛罗德准数(Fr)相似来组织试验[1-3]。首先确定尺寸因子λ(λ=lm/lr),要求雷诺数Re>[1×104,105],即Re处于第二自模化区,这时流动湍流程度不受Re影响:

其中:m代表模型;r代表原型;l为原型特征长度,m;v为原型中液体流动的特征速度,m/s;λ为比例因子;ρ为铁水密度,kg/m3;Q为铁水质量流量,kg/s;μ为铁水黏度,Pa·s。

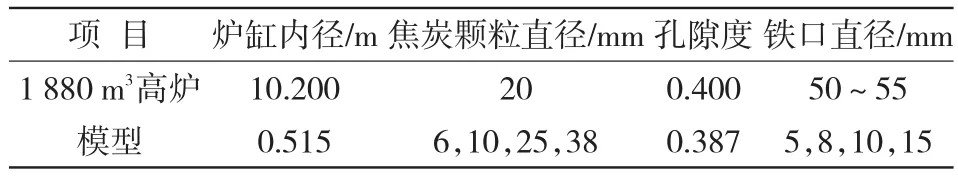

通过以上相似准数的建立,确定模型参数,模型尺寸如表1所示。图1是测速试验装置示意图。

表1 实际高炉和试验模型尺寸

图1 测速试验装置

2.2 试验方法

测速采用三维多普勒测速仪(即LDV)。三维多普勒测速仪主要包括激光器、光分离系统、五光束光纤探头、光电接收器(PDM1000)、信号处理器(FSA3500)、三维坐标架和主控计算机。由于激光测速仪的测量深度要求和圆柱容器的原因,测流速的面主要在炉缸壁面和死焦堆之间平行于炉缸壁面的竖直面。为了研究炉缸壁面与死焦堆间的无焦空间对渣铁流动的影响,本试验制作了两种大小的死焦堆,直径分别为510 mm和350 mm。当死焦堆直径为510 mm时,测速位置在距壁面5 mm处;死焦堆直径为350 mm时,测速位置在距器壁面45 mm处。

2.3 测量步骤

1)测定死焦堆的孔隙度,然后把死焦堆放到模型容器内。

2)向试验装置注水,调整入口和出口流量,使水的流动处于稳态。

3)打开激光多普勒测速仪,调整测量位置。

4)开始测量液体流速(测量过程激光测速仪自动完成)。

5)试验结束后处理激光测速仪测量的数据,绘制流场图。

3 试验结果

3.1 死焦堆沉浮的影响

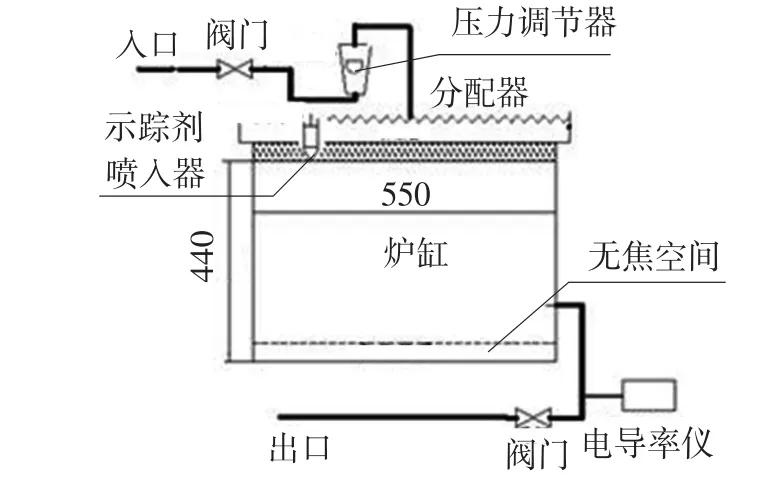

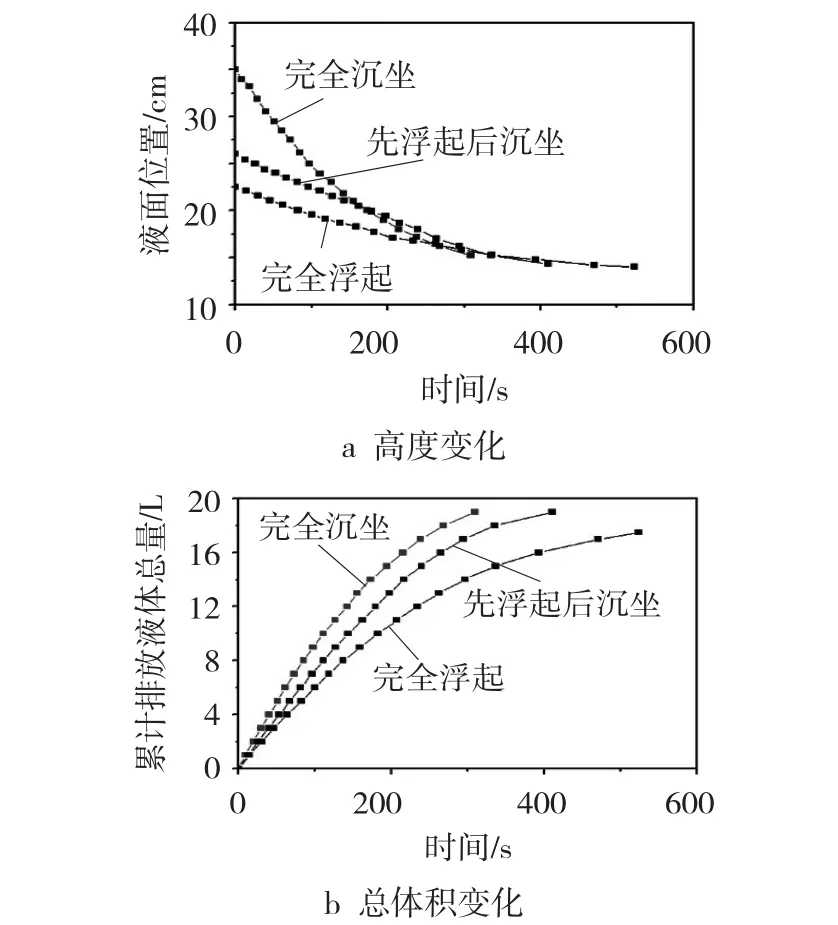

当死焦堆高度为200 mm,孔隙度为0.4,死铁层深度为130 mm,液面高度为300 mm,铁口长度为90 mm,铁口直径为10 mm,铁口角度为10°,此时死焦堆进入液体的液面高度为20 mm。对比3种不同的试验条件:1)死焦堆在整个出铁过程完全沉坐;2)死焦堆在整个出铁过程完全浮起(此时死焦堆进入液体的液面高度为20 mm);3)进行死焦堆不同浸入深度的试验。

对比完全沉坐和完全浮起的曲线(见图2)可以看到:

1)在相同的排放时间内,死焦堆完全浮起时累计排放的液体总量高于完全沉坐的情况。主要原因是,在炉缸液面条件相同的试验条件下,对于完全浮起时,其炉缸内的液体总量高于完全沉坐的液体总量,即完全浮起时能够供排放的液体总量高于完全沉坐时的液体总量。

2)随着排放过程的进行,在相同的排放周期内,完全浮起时的排放速率要高于完全沉坐的排放速率,主要原因是:死焦堆完全浮起时,假设死焦堆静止不动,随着排放过程的进行,液面应该不断下降,但是死焦堆是随着排放过程的进行不断下降的,死焦堆下降时将底部的无焦空间的液体排开,抵消了由于排放造成的液面迅速下降现象,弥补了由于排放造成的促使液体排放的压差的减小。

图2 累计排放液体的体积随排放时间的变化

对比不同的死焦堆浸入深度也可以发现,死焦堆浸入水中的深度越大,其累计的排放液体体积总量越大。这是因为,死焦堆进入水中的深度大,在排放过程中,能够排开的位于无焦空间的液体越多,累计排放总量也就越大。

3.2 炉缸内总的液体体积相同

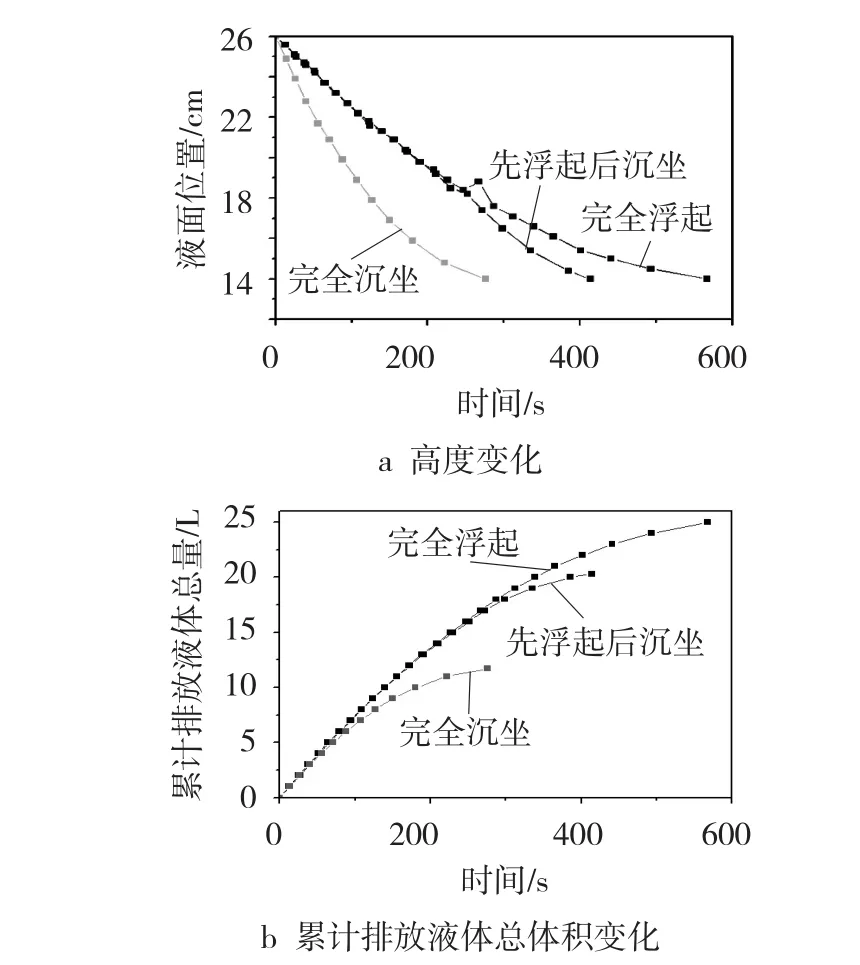

试验中,主要考虑当炉缸中总的液体体积一定时,即整个炉缸所含的液体体积相等,进行了3种不同条件的试验:1)死焦堆在整个出铁过程完全沉坐;2)死焦堆在整个出铁过程完全浮起;3)死焦堆在整个出铁过程先沉坐后浮起,即死铁层浮起时浸入水中的深度大于死铁层的深度,在排放末期,由于死铁层深度不足以使死焦堆上浮,死焦堆将经历沉坐的阶段。试验结果如图3所示。

图3 炉缸液体总体积相同时的液面变化情况

从试验结果可以看出:

1)当死焦堆完全沉坐时,其液面下降速度最快,在相同的铁口直径条件下,说明完全沉坐时液体的排放速度最大。这主要是因为,在试验条件下,炉缸内总的液体体积相等,当死焦堆完全沉坐时,排开的无焦空间里的液体体积最大,致使液面最高,铁口处的压力最大,液体将以较大的速度排出,液面下降很快。

2)当死焦堆完全沉坐时,累计的排放液体总体积最大,且出铁时间最短。

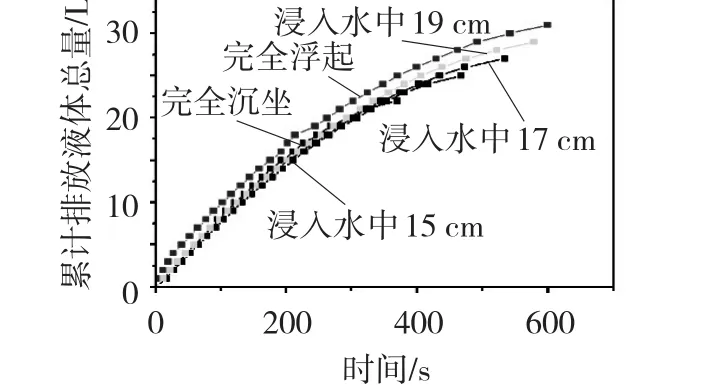

3.3 炉缸内死铁层以上的液体体积相同

在本次试验中,主要考虑当死焦堆的底部低于铁口平面时,不管死焦堆处于何种状态,铁口以上的液体体积和高度均相等,且铁口以上液体的高度恒为130 mm,即炉缸内的液面高度恒为260 mm。试验目的是模拟和分析实际高炉每次的出铁量基本相等的情况。试验结果如图4所示。

从试验结果可以看出,当死焦堆完全浮起时,其液体排放速度最快,在相同的铁口直径条件下,说明完全浮起时液体的排放速度最大。这主要是因为:在试验条件下,铁口以上的液体体积和高度均相等,且死焦堆的底部位于铁口平面以下。当死焦堆完全沉坐时,铁口水平面至液面顶部的液体体积最小,即可供排放的液体体积最小。一方面,当死焦堆完全浮起时,在排放过程中死焦堆随着液面的下降自身也不断下降,不断排开死铁层内的液体,促使其排出,因此,死焦堆下降过程中,由于自身的下降过程弥补了由于液面下降造成的压力差的减小,缓和了铁口附近的压力减小。而当死焦堆完全沉坐时,铁口水平面至液面的液体量较少,随着排放过程的进行,液面的高度很快下降,液面很快降至铁口水平面,出铁过程也随之很快结束。

图4 死铁层以上液体体积相同时液面的变化情况

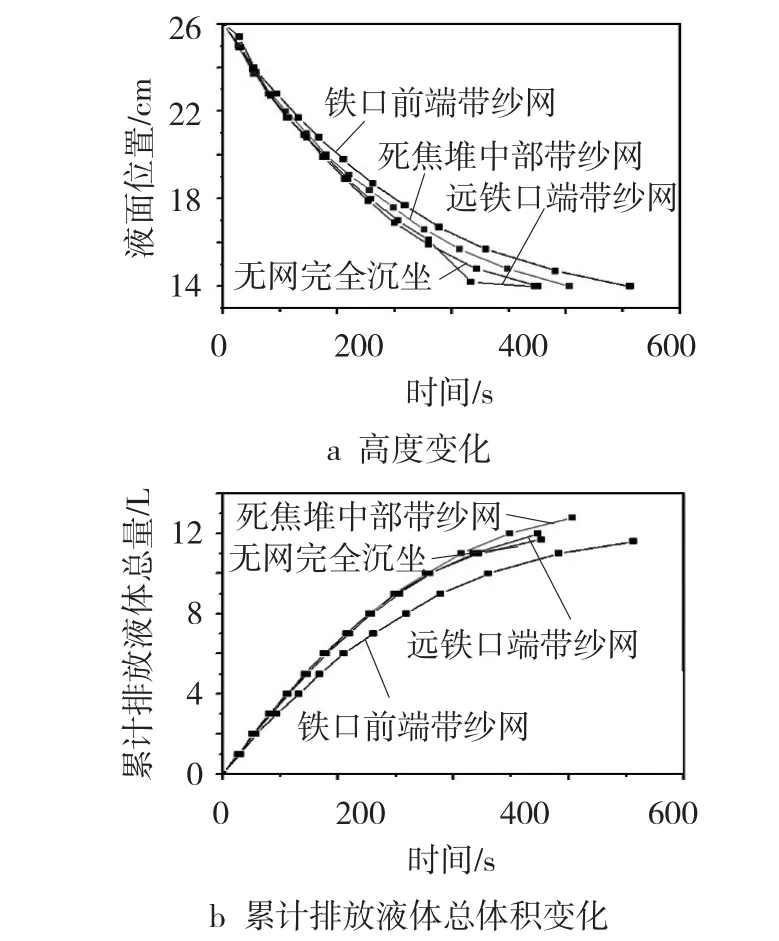

3.4 孔隙度对液体排放的影响

当死焦堆高度为400 mm,孔隙度为0.38,其状态为完全沉坐即死焦堆在整个试验过程中均沉坐于炉底。死铁层深度为130 mm,铁口长度为90 mm,铁口直径为10 mm,铁口角度为10°,炉缸内的液面高度为260 mm。考虑铁口周围区域孔隙度发生变化时对铁水排放的影响,进行了3种试验:1)铁口附近的孔隙度减小时;2)炉缸中心处的孔隙度减小时;3)铁口对面的孔隙度减小时。试验过程中通过添加“隔网”的方式改变铁口周围的孔隙度,试验结果如5所示。

图5 孔隙度改变时液面的变化情况

从图5中可以看到:

1)铁口远端有“隔网”的试验结果与死焦堆内没有“隔网”的试验结果基本重合,即铁口远端的死焦堆孔隙度减小时,液面位置随时间的下降规律基本不变,累计排放的液体总量基本不变,这说明铁口远端的死焦堆孔隙度减小后,对整个排放过程几乎没有影响。

2)铁口前端有“隔网”时,与铁口前端无“隔网”相比,液面高度下降最为缓慢,累计排放液体总量最小。这主要是,液体在排放过程中,到达铁口后,由于铁口处的孔隙度较小,阻力较大,减缓了液体流出速度,因而液面下降速度有所减小;在阻力增加的情况下,与铁口前端无“隔网”相比,液体流速较小,经历了较长的小流速排放时期,并提前进入呈滴状流下的状态,此时视为出铁过程结束,停止排放,因而排放时间长,原本可以排出的液体又无法排出,因而累计排放的液体总量也有所减小。

3)当铁口中部有网时,即死焦堆中部的孔隙度减小时,与铁口中部无“隔网”相比,液面位置下降的稍微缓慢,但累计排放的液体总量变大。其主要原因是,一方面,铁口中部添加“隔网”后,死焦堆整体孔隙度变小,液体在其内的流动阻力增大,到达铁口处的流速变缓,因而液面下降速度有所变缓。

4 结论

4.1 当死焦堆体积减小时,靠近炉缸壁面的无焦空间增大,壁面处的环流将会减弱,对减少炉缸壁面的冲刷侵蚀十分有利。

4.2 死焦堆孔隙度小时,炉缸壁面流速增大,尤其铁口高度位置炉缸壁面的速度更大,对炉缸壁面的冲刷增加。提高焦炭在高温渣铁中的热强度,增加了死焦堆孔隙度将有利于减少炉缸环流,延长炉缸寿命。

4.3 炉底没有无焦空间层时炉缸壁面流速比有无焦空间时的大。炉底无焦空间层对减缓炉缸壁面流速有利。无焦空间层越高越有利于减少壁面流速,延长炉缸寿命。

[1]朱进峰,程树森,赵宏博,等.高炉炉缸死焦堆对渣滞留率的影响[J].北京科技大学学报,2009,31(2):224-228.

[2]朱清天,程树森,赵明革.炉缸死铁层合理深度的计算[C]//中国金属学会.2007年中国钢铁年会论文集.北京:2007.

[3]Juan Jimenez,Javier Mochon,Jesus Sainz de Ayala.Mathematical model of gas flow distribution in a scale model of a blast furnace shaft[J].ISIJ International,2004,44(3):518-526.

[4]熊伟.高炉下部气液两相逆流流体力学特性的研究[D].武汉:武汉科技大学,2005.

Hydraulic Model Experiment and Analysis on the Deadman of BF Hearth

LUO Xiaguang

(The Technology Center of Laiwu Branch Company of Shandong Iron and Steel Co.,Ltd.,Laiwu 271105,China)

A hydraulic model experiment on BF simulation of deadman in iron-making has been made.The effects of deadman change on flow field in the hearth has been studied.The results showed that:with the decreasing of Deadman volume,Circulation will be weakened.It is very favorable to reduce the erosion of hearth wall surface.Due to the increasing of deadman porosity which can maintain better hot strength of coke and is conducive to the reduction of hearth circulation,the life of furnace hearth can be prolonged.With the increasing of the no focal space layer height on the bottom namely the floating height can be increased.This process can reduce the wall velocity and prolong the life of furnace hearth.

blast furnace;deadman;hydraulic model experiment;hearth flow field

TF512

A

1004-4620(2015)02-0022-03

2014-12-19

罗霞光,男,1983年生,2005年毕业于武汉科技大学冶金工程专业。现为莱钢技术中心工程师,从事高炉长寿、高炉系统高效节能运行、非高炉炼铁工艺研发等工作。