矿井煤流分控中心协同控制系统的研究∗

疏礼春

(1.煤炭科学技术研究院有限公司,北京市朝阳区,100013; 2.煤炭资源高效开采与洁净利用国家重点实验室,北京市朝阳区,100013; 3.北京市煤矿安全工程技术研究中心,北京市朝阳区,100013)

矿井煤流分控中心协同控制系统的研究∗

疏礼春1,2,3

(1.煤炭科学技术研究院有限公司,北京市朝阳区,100013; 2.煤炭资源高效开采与洁净利用国家重点实验室,北京市朝阳区,100013; 3.北京市煤矿安全工程技术研究中心,北京市朝阳区,100013)

针对矿井的综采工作面监控系统、带式输送机监控系统与安全保障系统各自独立的问题,研究设计了煤流分控中心协同控制系统,分析了协同控制系统关键技术,介绍了协同控制系统组成和业务模型,详细阐述了协同控制系统运行流程。该协同控制系统能够实现井下综采工作面运输巷、主运大巷以及主斜井的带式输送机集控运行,并根据主运大巷胶带秤的产量计量自动调整采煤机割煤进度,防止主运大巷带式输送机超负荷运行出现故障,最大程度地提高井下煤流运输设备的利用率,为煤流运输提供安全保障。

煤流系统 带式输送机 分控中心 协同控制 智能联动

由于井下各带式输送机系统独立运行,存在设备空运行和利用效率低等问题,而且无法做到与综采工作面监控系统和安全保障系统(安全监控、电力监控等系统)之间的联动。因此,需要为井下煤流系统建设相对独立的集控系统。煤流分控中心是综合集控中心的一个分支,主要将煤流控制系统独立出来设立专业的分控中心,实现与其关联系统协同控制以保障煤流系统高效可靠地运行。在不改变原有带式输送机控制系统控制方式的前提下,对原系统进行升级改造即可实现通过地面煤流分控中心对整个煤流运输系统集中远程控制和实时监测,并与综采工作面监控系统和沿线安全保障系统联动,形成一体化闭锁控制关系,达到提高机电设备运行效率、减人提效和保障安全生产的目的。

1 协同控制系统关键技术

1.1 带式输送机集中控制和就地控制技术

为了保证煤流控制系统的稳定性和可靠性,带式输送机的集中控制系统和就地控制系统并存。带式输送机的集中控制系统采用ABB AC800M冗余控制器,通过Modbus通讯方式从就地控制系统读取带式输送机的胶带运行速度以及电流、电压和电机轴温等运行信息,电机的状态反馈和控制指令通过硬接线方式实现。

1.1.1 集中控制

现场ABB AC800M冗余控制器切换箱将工作方式设置为远程控制时,在分控中心对设备的控制有自动和手动两种控制模式。在自动控制模式下,按下启动按钮,煤流系统的所有设备按照逆煤流的顺序自动启动;按下停止按钮,煤流系统的所有设备按照顺煤流的顺序自动停车;如果在运行过程中某设备发生故障,则设备处于联锁状态,并按照逻辑动作闭锁相应的设备。在手动控制模式下,煤流系统的各设备可以单独启动和停止。

1.1.2 就地控制

现场控制系统切换箱将工作方式设置为就地控制时,系统所有控制采用就地控制系统进行控制,这时带式输送机的启停直接由原主控制器进行控制,该控制器不受地面分控中心的远程遥控,但仍将各种状态及保护信号传给分控中心,地面分控中心仍可监测该带式输送机运行的各种实时状态及保护参数。

1.2 带式输送机与采煤机之间协同控制技术

ABB AC800M冗余控制器通过Modbus通讯方式从原有综采工作面监控系统的井下PLC控制器读取采煤机和刮板机等运行信息。在综采工作面的运输巷带式输送机下方安装胶带秤,实时采集胶带秤的计量数据,累计多个工作面胶带秤计量数据与大巷主运带式输送机的总运力比较,当发现多个工作面的出煤量大于大巷主运带式输送机的负荷时,煤流分控中心平台软件立即启动预设的协同控制逻辑关系,通过AC800M冗余控制器发送控制指令到原综采系统控制器,降低采煤机的采煤速度,防止大巷主运带式输送机超负荷运行而发生故障。当大巷主运带式输送机的负荷小于其额定负荷时,分控中心平台软件自动下发控制命令至采煤机控制器,恢复采煤机截割的速度,整个过程是一个循环反复的过程,既可防止大巷主运带式输送机超负荷运行,又可保证采煤机的高效运行。

1.3 带式输送机与安全保障系统之间协同控制技术

煤流分控中心平台软件通过OPC接口方式读取矿端安全监控系统、人员定位系统和电力监控系统的实时监测数据,实时获取安全监控系统动态数据,分析煤流沿线的瓦斯、CO和烟雾等监测数据,当其浓度高于一定数值时,禁止启动煤流系统;如果煤流系统已经工作,在浓度高于一定数值时,煤流系统紧急停止。通过获取人员定位系统的井下各区域的人员信息,判断进入煤流沿线区域的人员,来确定能否启动相关设备。通过采集井下视频监控系统的可视化信号,监测煤流沿线设备的运行状况。通过获取井下电力监控系统的实时监测数值,判断带式输送机所有设备供电是否正常。

2 协同控制系统组成

协同控制系统主要由地面分控中心与井下单机就地控制系统组成。

2.1 地面分控中心

地面分控中心主要由EOW-x3操作台、分控中心煤流控制软件以及数据库系统组成。

(1)EOW-x3操作台包括3个可调节高度的52吋工业LCD面板、6个23吋宽屏LCD监视器、集成摄像机系统、内置扬声器系统、定向音响系统、集成高频可调光照明系统以及为每个监视器提供电动操作的支撑系统。

(2)分控中心煤流控制软件包括井下工业环网监控系统、井下综采工作面监控系统、井下带式输送机运输监控系统、井下供电监控系统、井下有线及无线通讯调度系统、视频监控系统、井下环境信息监控模块以及人员信息监控模块。

(3)数据库系统包括实时数据库和关系数据库,用作存储采集各系统的设备状态和实时值等信息,并负责与其他关联系统交换数据。

2.2 井下单机就地控制系统

井下单机就地控制系统包括综采工作面就地控制系统和带式输送机就地控制系统。

(1)综采工作面就地控制系统包括采煤机、刮板输送机、破碎机、转载机以及工作面设备列车等设备就地控制系统。通过在综采工作面设备列车配置一台隔爆兼本安型AC800M PLC控制分站,完成各综采工作面采煤机和刮板输送机等设备的实时运行信息采集,并通过井下环网上传至地面煤流分控中心。

(2)在综采工作面带式输送机机头、主运巷带式输送机机头以及主斜井带式输机机头各配置一台隔爆兼本安型AC800M PLC控制分站,完成所有带式输送机运行及保护信息的采集,通过井下环网上传至地面煤流分控中心。另外,在各AC800M PLC控制分站和就地控制系统控制分站之间设置一台控制系统切换箱,用于切换选择就地控制和集中控制的控制方式。

3 协同控制系统业务模型

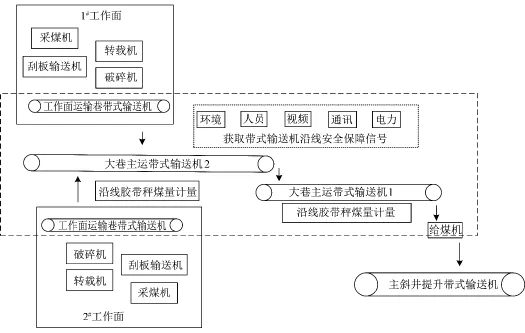

煤流分控中心主要面向生产部门,通过调度平台软件对井下原煤运输系统的远程一键式流程进行启停控制,实现井下煤流运输相关环节所有设备的运行参数远程实时监测与存储,根据大巷胶带秤煤量计量自动调整采煤机的截割速度,实现主运输环节与相关安全保障系统的智能联动。煤流分控中心系统控制系统业务模型如图1所示。

图1 煤流分控中心系统控制系统业务模型

由图1可以看出,从各采煤工作面至主斜井提升过程依次经过工作面刮板输送机、转载机、破碎机、运输巷带式输送机、大巷主运带式输送机、井底煤仓给煤机和主斜井提升带式输送机,大巷主运带式输送机与采煤机之间存在着连续的或间断的煤流的闭锁控制关系,根据工作面和煤仓之间的距离,可以在整个主运输大流程中分成若干个小流程,随着采面的不断推进,逐渐会形成复杂的运行流程。同时系统获取带式输送机沿线的视频监控、环境监测、人员监测、通讯及电力监控等安全保障系统的监控信号,为整个工艺过程的连续进行提供安全保障。

4 协同控制系统运行流程

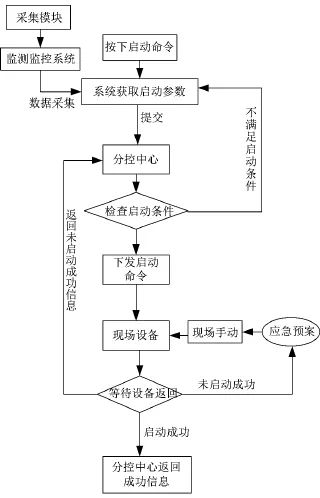

4.1 启动流程

协同控制系统接到启车指令后,首先以语音方式发布启动警告,从底层单机就地控制系统获取关联的子系统监测状态参数,判断工作面运输巷带式输送机、大巷主运带式输送机、斜井提升带式输送机设备是否健康、煤流沿线通风情况是否良好、区域环境是否良好以及设备供电是否正常,结合各个视频监控点信息和人员所在位置信息进行综合评估,出现一项不符合设备启动的条件都将无法进行集控流程启动,并通过软件平台返回相应提示信息告知调度人员,待处理完毕后才能启动。在煤流系统运行过程中,当出现紧急情况时,需要有应急处理预案。当流程无法启动或停止时,由调度人员结合软件平台返回的信息决定是否待问题处理完毕后再启动或是进行解锁,从而实现单机设备启动或停止,以免影响煤流系统的生产和安全。煤流协同控制系统启动流程如图2所示。

图2 煤流协同控制系统启动流程

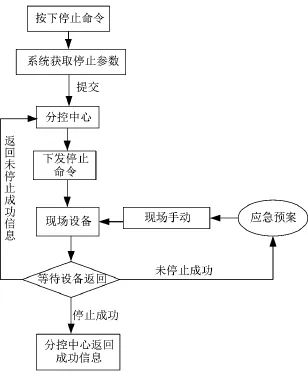

4.2 停止流程

协同控制系统接到停机指令后,按带式输送机停止工艺流程按顺序停止各受控设备,自动停止带式输送机运行,并按照现场巡检人员就地停止、集控室调度员急停和正常停止优先顺序进行停止。当无法通过分控中心软件进行停止时,需要执行应急预案,进行现场手动停止。煤流协同控制系统停止流程如图3所示。

图3 煤流协同控制系统停止流程

5 结语

矿井煤流分控中心协同控制系统在山西天地王坡煤矿进行了应用,采用ABB的800XA平台软件及EOW操作台构建了地面煤流分控中心,井下采用AC800M控制器作为综合通信控制站,集成了原有带式输送机运输监控系统和综采工作面监控系统的井下运行控制器,并与原有就地控制系统进行了互联。在井下运输巷带式输送机和主运带式输送机安装胶带秤,实时计量各带式输送机的运行负荷,通过分控中心软件的煤量调节运算控制逻辑,动态控制工作面的采煤机截割速度,达到整个煤流系统协同控制的目的。协同控制系统通过OPC接口获取井下安全监控、人员定位和电力监控等系统的数据,协同进行带式输送机启停的判定,实现“有人巡检,无人值守”,由“坐岗”变成“巡岗”,综采队由原来的每班25人减为20人,皮带队由每班19人减为15人。同时,协同控制系统提升了设备运行效率,减少了故障处理时间,生产效率显著提升,按照产煤量300万t/a计算,应用协同控制系统可增产约15万t/a。

[1] 肖利平.基于PLC技术的煤矿井下带式输送自动控制系统的研究[J].中国煤炭,2014(5)

[2] 赵峻岭.煤矿井下带式输送机的智能控制方法研究[D].西安:西安科技大学,2010

[3] 付新超,马明东,郭喜振.带式输送机电控系统改造实践[J].矿山机械,2010(7)

[4] 李全武.矿山带式输送机电控系统改造[J].设备管理与维修,2011(10)

[5] 李臻,操虹,贾洪钢等.煤矿带式输送机轴承监测诊断系统及其应用[J].工矿自动化,2011(12)

Research of cooperative control system in coal flow sub-control center of mine

Shu Lichun1,2,3

(1.China Coal Research Institute,Chaoyang,Beijing 100013,China; 2.State Key Laboratory of Coal Resource High Efficient Mining and Clean Utilization, Chaoyang,Beijing 100013,China; 3.Beijing Coal Mine Safety Engineering and Technology Research Center, Chaoyang,Beijing 100013,China)

Aiming at the problem that the monitoring system of fully mechanized mining face,the monitoring system of belt conveyor and the safety guarantee system were running respectively,cooperative control system in coal flow sub-control center was researched and designed,the key technology,composition,business model and operational process of above system were analyzed and elaborated.The cooperative control system could realize the integrated control operation of mining face transportation roadway,main transportation roadway and main incline shaft belt conveyor.It could adjust automatically coal cutting progress according to coal production measured by weigh belt in main transportation roadway,which could prevent belt conveyor breaking down caused by overload operation,and furthest improve the utilization ratio of coal flow transportation equipment and offer safety guarantee to coal flow transportation.

coal flow system,belt conveyor,sub-control center,cooperative control,intelligent linkage

TD67

A

疏礼春(1981-),男,安徽安庆人,工程师,硕士,主要从事煤矿信息化类软件的设计及开发研究工作。

(责任编辑 路 强)

中国煤炭科工集团有限公司重点基金资助项目(2013ZD010)